Главная » CADmaster №3(94) 2020 » Режущие плоттеры Резка световозвращающих пленок для изготовления дорожных знаков на рулонных режущих плоттерах Summa, или Синергия тангенциального режущего модуля и оптической системы OPOS CAM

Сложившаяся устойчивая мировая тенденция ежегодного роста дорожного трафика требует проведения широкого комплекса специальных работ по обустройству автомобильных дорог, в том числе изготовления все большего количества новых дорожных знаков.

На страницах нашего журнала мы уже рассматривали различные аспекты автоматизации основных технологических этапов производства дорожных знаков. Сегодня вниманию читателя будут представлены особенности эффективной цифровой резки пленок тангенциальным режущим модулем в тандеме с уникальной высокотехнологичной оптической системой OPOS CAM. Будут рассмотрены преимущества производительной высококачественной резки световозвращающей пленки на рулонных режущих плоттерах (каттерах) компании Summa (Бельгия).

Как известно, дорожные знаки подразделяются на временные и постоянные. Временные знаки чаще всего используются для регулирования дорожного движения на строительных площадках и в местах проведения ремонтных работ.

В соответствии с существующими технологиями производства дорожных знаков и указателей процессу вырезания пленок обычно предшествуют печать и защита (ламинирование).

Световозвращающие пленки от разных производителей представляют собой плотный «слоеный пирог», состоящий из полимерной относительно тонкой подложки, клеевого и световозвращающего слоев. Особенности световозвращающего слоя (самого толстого и плотного) и служат критерием для разделения пленок на три категории.

- Инженерные пленки (световозвращающие пленки типа А) со средней интенсивностью световозвращения имеют оптическую систему из сферических линз (микростеклошариков) либо микропризм и используются в основном для изготовления временных дорожных знаков.

- Высокоинтенсивные призматические пленки (световозвращающие пленки типа Б) с высокой интенсивностью световозвращения имеют оптическую систему из сферических линз (микростеклошариков), сгруппированных в ячейках, и активно используются при изготовлении постоянных знаков.

- Алмазные пленки (световозвращающие пленки типа В) с очень высокой интенсивностью световозвращения имеют оптическую систему из микропризм и используются при изготовлении постоянных знаков, а также знаков, предупреждающих участников дорожного движения о серьезных опасностях.

При производстве временных знаков, обычно изготавливаемых из инженерных пленок (тип А), возникают определенные трудности на этапе резки на рулонных режущих плоттерах.

Так, в процессе резки протяжной вал входит в зацепление только с тонкой подложкой, а лезвие ножа работает в толстом, плотном слое композитной пленки. Нагрузки, передаваемые протяжным валом подложке и режущим инструментом (ножом) пленке, приводят к возможности коробления подложки и нарушения геометрии вырезаемых изображений. Таким образом, разнородность нижнего и верхнего слоев физически затрудняет качественную резку на режущих плоттерах с фрикционной протяжкой материала.

Этапу резки может предшествовать печать дорожного знака. В процессе цифровой струйной печати самоклеящаяся/световозвращающая пленка, проходя несколько этапов нагревания (предварительный нагрев материала, нагрев в зоне печати, нагрев в зоне сушки), соответственно расширяется и сжимается, внося некомпенсированные изменения в материал. После всех этих деформаций контур резки может не совпадать с контуром изображения. Это особенно критично для протяженных изображений, поскольку по их длине наиболее вероятны подобные искажения. Чтобы успешно отследить и впоследствии исправить эти искажения, очевидно, потребуется как можно большее число регистрационных меток (приводных маркеров), напечатанных по контуру изображения.

Другой немаловажной проблемой является быстрота и точность распознавания регистрационных меток, от которых напрямую зависят скорость и качество резки. А нанесение дополнительного слоя ламината перед этапом резки пленки/знака усугубляет эту проблему.

Из-за перечисленных факторов рулонные режущие плоттеры многих компаний-производителей просто не в состоянии без зазубрин, неровностей, недостаточной глубины и точности резки выполнить раскрой инженерных пленок.

Вместе с тем с этой задачей легко справляются рулонные режущие плоттеры серии Summa S Class 2 T, оснащенные тангенциальным режущим модулем и оптической системой OPOS CAM. Эти плоттеры рекомендованы компанией Summa для резки инженерных пленок, используемых для производства дорожных знаков.

Плоттеры серии Summa S Class 2 T являются наиболее функциональными рулонными режущими плоттерами в мире. По совокупности технических характеристик (совершенный механизм протяжки носителя, скорость резки, давление, точность, повторяемость, надежность) они вне конкуренции среди аппаратов своего класса. Уникальные свойства рулонных режущих плоттеров Summa S Class 2 T позволяют сочетать легкость и скорость их работы с высокой точностью планшетных режущих систем Summa F-Series. Пользователи каттеров Summa получают не только удивительную надежность (заводская гарантия действует два года), но и уверенность в том, что резка дорогих световозвращающих пленок (брак при раскрое недопустим, поскольку сильно снижает рентабельность производства) будет выполнена быстро и качественно.

Рассмотрим конструктивно-технологические особенности и ключевые преимущества, выгодно отличающие режущие плоттеры Summa S Class 2 T от оборудования других компаний-производителей.

В качестве примера возьмем наиболее востребованный при раскрое световозвращающих пленок рулонный режущий плоттер Summa S2TC160.

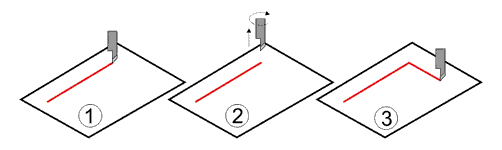

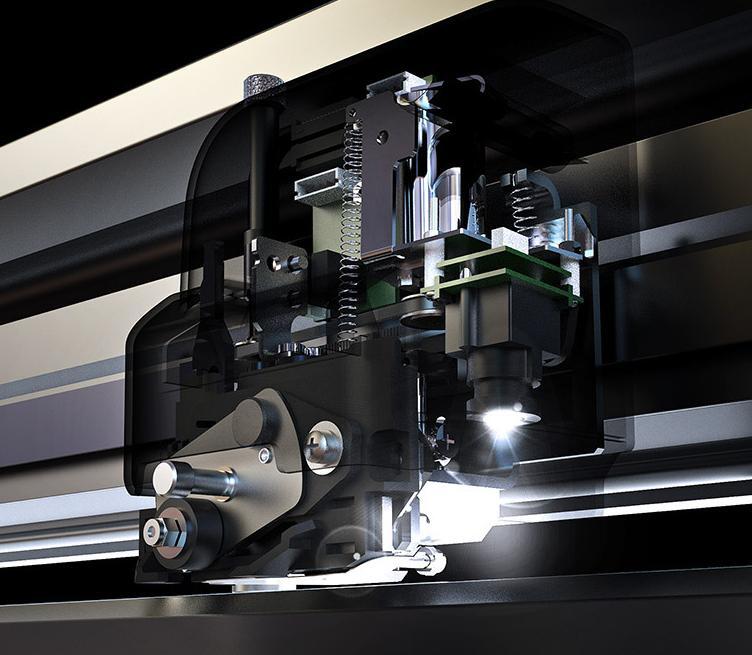

Тангенциальный режущий модуль, технология резки. Как уже не раз упоминалось, истинный тангенциальный модуль — эксклюзив компании Summa. Каттеры Summa используют сервопривод для перемещения тангенциального модуля, что обеспечивает чрезвычайно быструю резку, а система подачи носителя позволяет делать это с абсолютной точностью. В отличие от флюгерного, в тангенциальном модуле подъемом, вращением, позиционированием и погружением ножа в материал управляет электроника. Перед поворотом лезвие поднимается из материала, затем, управляемое процессором, выполняет точный поворот на любой заданный угол и, вновь входя в материал, продолжает резку.

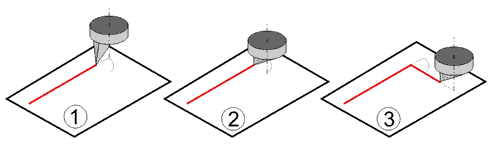

Флюгерный нож во время выполнения задания всегда находится в теле материала и при сильных поворотах контура резки скалывает световозвращающий слой. Поэтому рулонные режущие плоттеры с флюгерным ножом, рекомендуемые другими компаниями-производителями для резки световозвращающей пленки, вынуждены осуществлять раскрой на минимальной скорости при сохраняющемся риске появления брака в работе.

Тангенциальный модуль Summa позволяет с большой скоростью и высочайшей точностью выполнять раскрой инженерных пленок, не повреждая их световозвращающего покрытия. Кроме того, высококачественная резка обеспечивает простое извлечение готовых изображений после выполнения задания, что значительно экономит рабочее время. Режущая головка оснащена ножом для автоматической обрезки — пользователь может активировать его, чтобы обрезать носитель в конце выполнения каждого задания.

Оптическая система OPOS CAM базируется на автоматизированной системе выравнивания контура OPOS, которая прекрасно себя зарекомендовала при сенсорной технологии считывания регистрационных меток и на многие годы вперед стала эталоном точности. Так, сенсорная система оптического позиционирования OPOS X, которая широко используется в каттерах Summa, способна отслеживать от четырех (для многих компаний-производителей аналогичной продукции эта цифра является пределом) до 128 регистрационных меток. Именно эта особенность обеспечивает высочайшую точность резки больших и очень больших заданий. Система OPOS X настолько совершенна, что способна распознать метки даже под толстым слоем бликующего глянцевого или текстурированного ламината.

Наряду с традиционным сенсорным определением регистрационных меток компания Summa предлагает более технологичное, основанное на камерной технологии решение: систему OPOS CAM.

Цифровая камера, установленная на каретку режущего плоттера, фиксирует регистрационные метки, и вся информация передается в компьютер, где сопутствующее программное обеспечение анализирует сфотографированное изображение (форму, размер, местоположение). Компьютер берет на себя всю вычислительную часть работы, а каттер быстро и точно переходит от одной регистрационной метки к другой, что существенно увеличивает производительность. Специальное программное обеспечение способно распознать множество форм регистрационных меток, которые используются в различных типах рабочих процессов печати и резки, и избавляет от необходимости выполнения дополнительных настроек. Кроме того, камерная система OPOS CAM (как и сенсорная система OPOS X) способна быстро и безошибочно считать штрих-код (подробную информацию о заданиях и последовательности действий) непосредственно на отпечатанном материале, автоматически идентифицировать задание и приступить к раскрою, а система подмотки аккуратно смотает обработанный материал в рулон без вмешательства оператора.

Перечислим основные преимущества каттеров Summa, оснащенных системой OPOS CAM.

- Высокая производительность резки. Технология OPOS CAM обеспечивает невероятную скорость резки, позволяя определять регистрационные метки в 10 раз быстрее любых сенсорных систем и тем самым намного повысить производительность. Кроме того, пользователь имеет возможность создавать собственные «профили камеры» для каждого сложного типа носителя.

- Возможность быстрого сегментирования заданий обеспечивает максимальную точность и значительно экономит время благодаря минимальному количеству перемещений между считыванием меток и резкой.

- Любой режущий плоттер Summa, оснащенный системой OPOS CAM, совместим с технологией Twin, позволяющей начать работу на режущем плоттере одного класса (например, на рулонном режущем плоттере), а завершить на другом (на планшетной режущей системе) и наоборот. При больших объемах разноплановых заданий применение этой технологии не только ускорит процесс раскроя, но и существенно сэкономит денежные средства пользователя.

По точности, производительности и надежности рулонные режущие плоттеры Summa, оснащенные тангенциальным режущим модулем и универсальной оптической системой позиционирования OPOS CAM, являются абсолютными мировыми лидерами в своем классе.

Система подачи носителя. Одним из основных узлов рулонного режущего плоттера Summa S2TC160 является механизм подачи материала, обеспечивающий повышенную точность протяжки. Протяжной вал изготовлен из бронзы и имеет специальное титановое покрытие, исключающее риск износа и окисления, которые со временем могли бы снизить качество протяжки. Вал приводится в движение мощными серводвигателями, а тысячи микроиголочек, расположенных на поверхности вала, во время движения материала вперед-назад обеспечивают идеальное сцепление (образуется нечто вроде перфорации) его подложки без каких-либо разрывов и повреждений. Эту уникальную запатентованную технологию MicroSprocket drive компания Summa использует во всех моделях своих рулонных режущих плоттеров. Конструктивно вал, с которым материал соприкасается при протяжке, прижимается специальными роликами, надежно фиксирующими зацепление подложки самоклеящейся пленки.

При необходимости на плоттере могут быть установлены дополнительные прижимные ролики. Каттеры Summa опционально оснащаются системой подмотки рулонного носителя, также работающего от сервопривода. В процессе выполнения резки система будет очень аккуратно сматывать выполненное задание в рулон.

Конструкция, характеристики, полезные функции, опции

- Современная прочная металлоконструкция, оснащенная эксклюзивной интуитивно понятной цветной сенсорной панелью управления, делает работу оператора удобной и производительной. Summa S2TC160 позволяет загружать материалы шириной от 17 до 168 см.

- Встроенные пользовательские конфигурации обеспечивают быстрое переключение между различными заданиями и носителями, позволяя производить резку с высокой скоростью, давлением (до 600 г), точностью и повторяемостью.

- Для быстрого и надежного подключения к сети каттеры Summa оснащены портом Ethernet, а для сохранения заданий с целью их последующего использования предусмотрен порт USB.

- Нож с двумя режущими кромками (Dual tip) намного более износоустойчив при раскрое световозвращающих пленок.

- Summa S2TC160 может быть дооснащен прочным и максимально эффективным стеллажом (держатель с фланцами для трех дополнительных рулонов).

- Встроенная функция разбиения протяженных заданий на отдельные панели (Paneling) делит задание на более короткие последовательные фрагменты, так что режущий плоттер может самостоятельно выполнять резку рулонов полной длины с аккуратной смоткой готовой продукции в рулон.

- Программа G-Performance увеличивает производительность операций цифровой резки на 40%.

- В работе Summa S2TC160 используется технология Twin.

В отличие от временных, постоянные дорожные знаки изготавливаются из высокоинтенсивных призматических и алмазных пленок, которые обладают высокой и очень высокой степенью световозвращения (тип Б и В). Эти пленки обеспечивают наибольшую видимость и потому идеально подходят для подобной задачи. Они значительно толще, жестче и, как следствие, тяжелее в раскрое, чем инженерные. Для достижения необходимой точности требуется резка с помощью планшетной системы Summa F-Series, где наиболее востребованной моделью является Summa F1612.

Планшетный режущий плоттер Summa F1612 — оптимальное, технологичное, проверенное временем решение для производства дорожных знаков и указателей. Этот «терминатор раскроя», разработанный компанией Summa для бесперебойной круглосуточной работы, быстро и качественно справится с резкой любого объема световозвращающих пленок всех типов.

Фирма ЛИР, являющаяся официальным дистрибьютором компаний Mutoh, Summa, Neschen на территории Российской Федерации, осуществляет комплексное и поэтапное внедрение оборудования для производства дорожных знаков и указателей. Оборудование сертифицировано, соответствует отечественным стандартам и успешно работает на больших и малых предприятиях России, ближнего и дальнего зарубежья.

По вопросам получения консультаций, приобретения оборудования и его запуска в работу обращайтесь к специалистам Фирмы ЛИР по телефонам +7 (495) 363−6790 или +7 (800) 200−6790 (бесплатный вызов), а также на сайте ler.ru.

Скачать статью в формате PDF — 1.80 Мбайт |