Главная » CADmaster №2(88) 2018 » Машиностроение Особенности точной формовки тонкостенных и особотонкостенных электросварных труб

На сегодняшний день тонкостенные и особотонкостенные электросварные трубы различного диаметра обладают высокой надежностью и устойчивостью к коррозии, что позволяет применять их во многих отраслях промышленности. Например, при создании каркасов металлоконструкций, производстве мебели, торгового и складского оборудования, а также в нефтегазовой промышленности (магистральные трубы для транспортировки топлива, обсадные и насосно-компрессорные трубы).

Тонкостенными являются трубы с отношением внешнего диаметра трубы к толщине стенки от 12,5 до 40, а особотонкостенными — с отношением, превышающим 40 [5, 6].

Для обеспечения производства электросварных труб с указанным отношением диаметров к толщине стенок необходимо решить ряд технологических задач, таких как выбор типа и оптимальных параметров сварки, оптимальная схема сворачивания трубной заготовки и стабильность процесса.

Трудности процесса непрерывной валковой формовки тонкостенных и особотонкостенных труб связаны с обеспечением стабильности процесса и точным подводом кромок под сварку. Часто встречающимся видом брака при сворачивании трубной заготовки является образование гофры, не позволяющее производить качественную сварку труб.

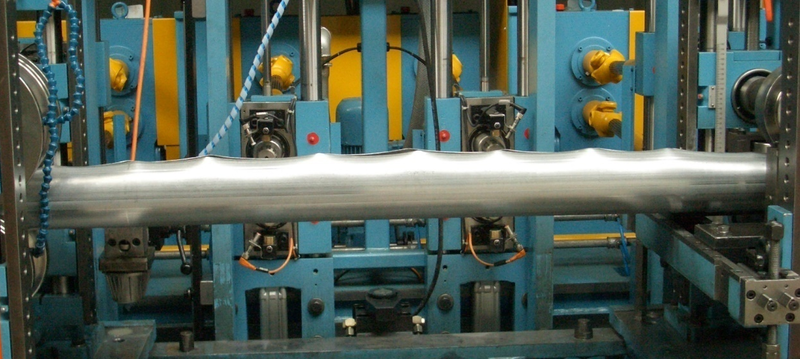

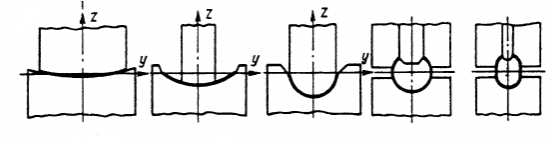

Гофрой называется локальная потеря устойчивости кромок в продольном направлении, которая приводит к прогибу металла (рис. 1) [1].

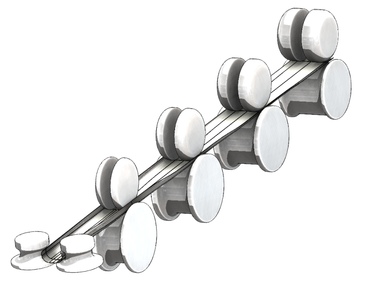

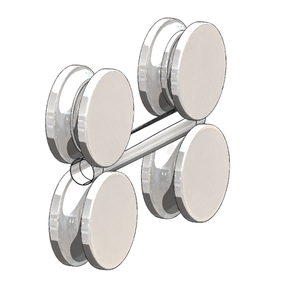

Основной причиной образования гофры является недостаточное продольное течение металла на кромке заготовки [2]. В группах открытых клетей (рис. 2а), как показали исследования, гофрообразование возникает на участках между приводными калибрами, где один из калибров выступает как «тянущий», а второй как «тормозящий». Вследствие этого на кромках возникают сжимающие напряжения, которые приводят к потере устойчивости и прогибу кромки [3].

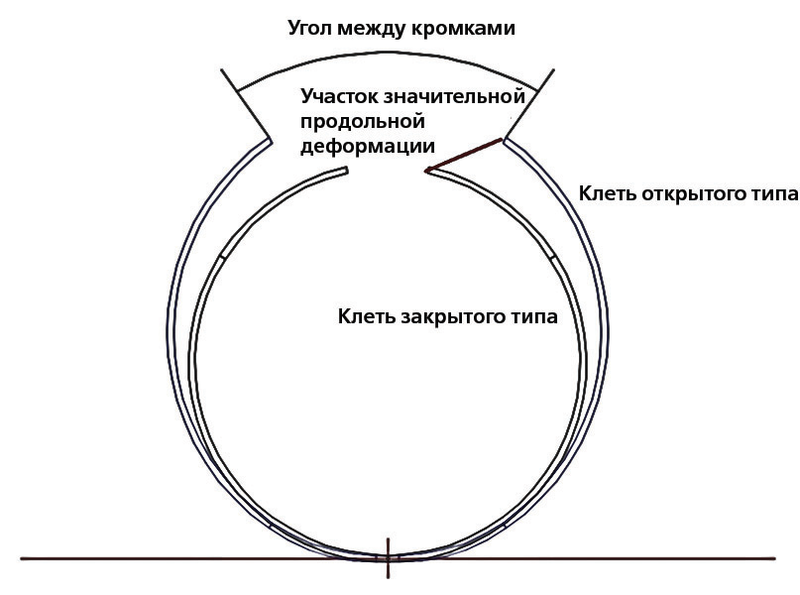

В группе закрытых калибров (рис. 2б) образование гофры связано со сложной напряженно-деформированной картиной. Дело в том, что для данных клетей характерна осадка кромок под сварку. Если угол между кромками перед первой клетью закрытого типа слишком велик, то суммарное воздействие продольных деформаций и деформаций по ширине полосы при осадке приводит к тому, что металл на кромке оказывается в зоне пластичности по всей толщине полосы, что приводит к потере устойчивости при заходе в следующий калибр [2] (рис. 3).

Помимо этого, в группах клетей закрытого типа разница углов между кромками полосы мала. Следствием этого оказывается недостаточное течение металла в продольном направлении, что в свою очередь приводит к эффекту «тормозящей» клети, указанному выше.

Наиболее склонными к образованию гофры являются трубы с отношением диаметра к толщине стенки, превышающим 75. В то же время существенное влияние оказывает марка стали, из которой производятся данные трубы [1]. При формовке труб из высокопрочных или нержавеющих марок стали высокая вероятность образования гофры наблюдается уже при отношении диаметра к толщине стенок, равному 35−40.

Для нивелирования условий образования гофры, как было экспериментально доказано

Другой рекомендуемой схемой формообразования в группах клетей открытого типа является схема, при которой продольная деформация кромок после каждой клети нарастает, что обеспечивает натяжение кромок и отсутствие их продольного сжатия (рис. 5).

Поскольку в группах закрытых клетей разница между углами схождения кромок очень мала, то для обеспечения продольного течения металла без образования гофр осадку кромок следует производить только в последней клети закрытого типа (рис. 6) [2].

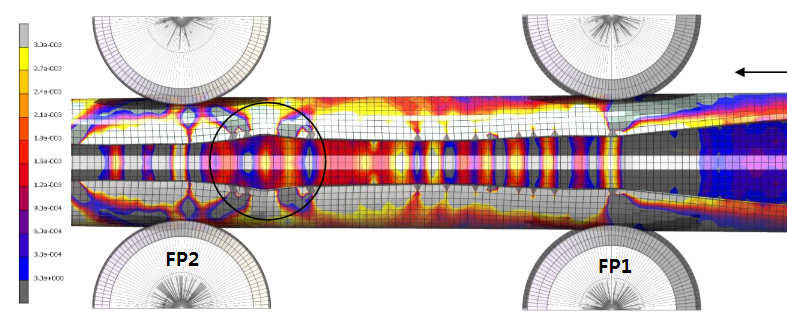

Так, в статье [2] показано, что при формовке трубы диаметром 325 мм и толщиной стенок 5 мм из стали К56 (D/S=65) при равномерной осадке кромок в группе клетей закрытого типа наблюдается потеря устойчивости кромок. Анализируя геометрию сетки математической модели, можно видеть, что металл на кромке отстает от металла в центральной части полосы. Для устранения данного эффекта предложено уменьшить ширину полосы, тем самым убрав осадку кромок в первых двух клетях закрытого типа. Осадка кромок будет производиться только в третьей клети.

Образование гофры приводит к некачественной проварке и неустранимому браку сварного шва. В статье предложены методы, позволяющие сохранить качество кромок и обеспечить их более точный подвод под сварку.

Литература

- Коликов

А.П. Машины и агрегаты трубного производства. — М.: МИСИС, 1998. — 536 с. - Новокшонов Д.Н.,

Соколова О.В. , ЛепестовА.Е. Обеспечение устойчивости кромок трубной заготовки при непрерывной валковой формовке. — CADmaster,№ 3 , 2016, с. 34−37. - Лепестов

А.Е. Прогнозирование качества прямошовных сварных труб. — Всероссийская научно-техническая конференция студентов «Студенческая научная весна 2011: Машиностроительные технологии». - Соколова О.В.,

Лепестов А.Е. , МоисеевА.А. Пути расширения технических возможностей оборудования для производства труб нефтегазового сортамента методом валковой формовки. — Производство проката,№ 4 , 2014, с. 24−25. - ГОСТ 10704–91. Трубы стальные электросварные прямошовные.

- ГОСТ 11068–81. Трубы электросварные из коррозионностойкой стали.

МГТУ им.

Андрей Моисеев

АО «СиСофт»

E-mail: moiseev.andrey@csoft.ru

Скачать статью в формате PDF — 1.09 Мбайт |