Главная » CADmaster №2(93) 2020 » Машиностроение Моделирование процессов кристаллизации и структурообразования прокатного валка из заэвтектоидной стали

Механические и эксплуатационные свойства литой продукции зависят не только от химического состава сплава. Их определяет совокупность факторов, так или иначе влияющих на технологический процесс на разных его стадиях [1].

На стадии выплавки механические и эксплуатационные свойства определяют технологией выплавки, которая обеспечивает или не обеспечивает заданный химический состав, а также необходимое содержание неметаллических включений в сплаве [2−4].

Литейная форма влияет на свойства посредством теплообмена с литой заготовкой, который с той или иной интенсивностью протекает при кристаллизации и охлаждении отливки. Тем самым при этом могут изменяться количественные показатели структуры сплава, химический состав фаз и структурных составляющих, а также меняться соотношение между фазами, образующимися в микроструктуре изделия.

Следует отметить, что параметры литой структуры определяют ее параметры после термической обработки.

Однако проведение исследований, нацеленных на изучение процессов структурообразования на реальном объекте и тем более в условиях промышленного производства, является затруднительным, а главное — экономически необоснованным. Особенно если речь идет об экспериментах на крупных изделиях [5, 6].

Именно по этой причине для исследования процессов кристаллизации отливки в форме, структурообразования в настоящее время применяют компьютерное моделирование, которое позволяет в кратчайшие сроки и с минимальными экономическими затратами исследовать процессы получения изделия, скорректировать технологию производства еще на стадии ее разработки, а также снизить количество брака [7].

Изучение процессов кристаллизации осуществляли в специализированном программном обеспечении CКМ ЛП «ПолигонСофт». Решение задач теплообмена в этой программе осуществляется методом конечных элементов.

Для получения корректных результатов на начальном этапе сгенерировали конечно-элементную модель отливки. При подготовке к расчету были заданы следующие входные данные: материал формы для шейки валка — холодно-твердеющая смесь (α - set процесс); материал формы для бочки валка — сталь 45Л; материал отливки — сталь 150ХНМ, базовый химический состав которой представлен в табл. 1.

Таблица 1. Химический состав стали марки 150ХНМ

Марка стали |

Содержание элементов, % |

|||||||

| С | Si | Mn | S | P | Cr | Ni | Mo | |

| 150ХНМ | 1,5 | 0,4 | 0,8 | 0,02 | 0,04 | 1,1 | 1,1 | 0,35 |

На первоначальном этапе компьютерного моделирования была рассчитана скорость охлаждения сплава в бочке прокатного валка диаметром 920 мм. Для этого в бочку на этапе моделирования кристаллизационного процесса были установлены пять датчиков от поверхности раздела «отливка-форма» к центру бочки валка. Расстояние между датчиками составляло 92 мм, что позволило поделить половину сечения валка на равные участки.

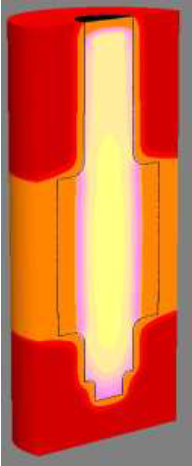

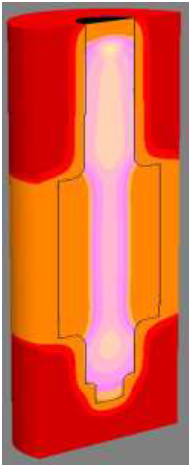

На рис. 1 представлены трехмерные модели процесса кристаллизации валка в разные промежутки времени.

Полная кристаллизация отливки «Прокатный валок» наступает спустя 260 мин. с момента окончания заливки. При этом посредством компьютерного моделирования установили, что в сечении бочки валка, а также его шеек отсутствуют дефекты усадочного происхождения, что является индикатором качественной технологии.

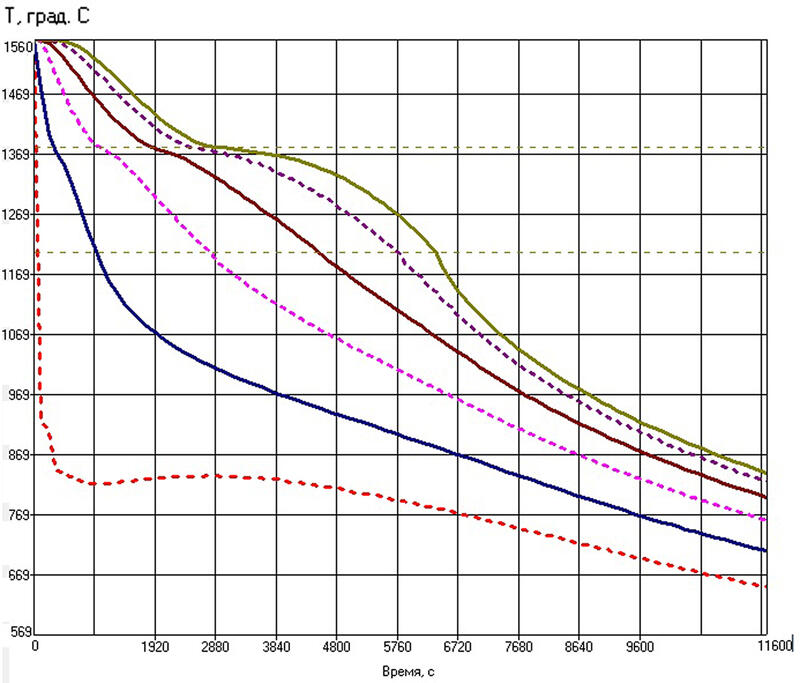

Для оценки температурно-временных показателей кристаллизации бочки валка сняли показания датчиков температуры, установленных в бочке при моделировании. Кривые охлаждения слоев отливки на определенном расстоянии друг от друга представлены на графике (рис. 2).

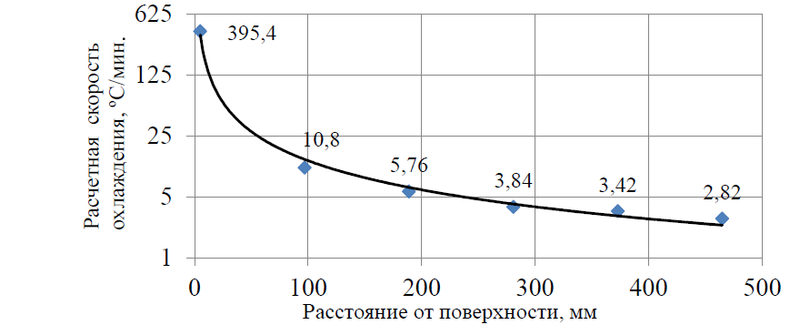

При помощи проведенного компьютерного моделирования установили, что разница в скоростях охлаждения слоев металла бочки валка, расположенных на расстоянии 460 мм от поверхностности контакта с формой до центра отливки, составляет почти 400 ºС/мин. Слои расплава, расположенные в непосредственной близости к форме (менее 5 мм), кристаллизуются со скоростью охлаждения 395,4 ºС/мин., в то время как слои, находящиеся на осевой линии прокатного валка, кристаллизуются со скоростью 2,82 ºС/мин.

Данные по скоростям охлаждения в точке, удаленной на определенное расстояние от поверхности раздела «отливка-форма», представлены на графике (рис. 3).

Сплав, имея одинаковый химический состав, но охлаждаясь в литейной форме с разными скоростями, может кардинально отличаться по микроструктуре [8−10].

Для определения влияния скорости охлаждения стали марки 150ХНМ на микроструктуру сплава были проведены термодинамическое моделирование в программе Thermo Calc, а также физические эксперименты в литейной лаборатории ФГБОУ ВО «МГТУ им. Г.И. Носова».

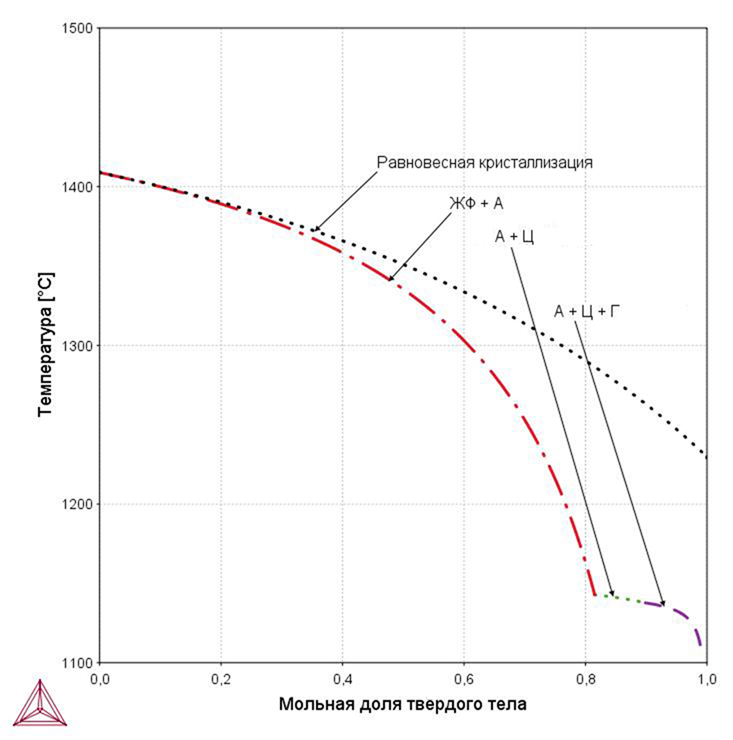

Общий процесс образования твердой фазы, а также выделения из нее избыточной фазы показаны на графике (рис. 4).

Модель Шайля, заложенная в расчет процессов кристаллизации, позволила исследовать температурные интервалы образования фаз, существования двухфазной области, а также процесс выделения избыточной фазы [11, 12].

В процессе структурообразования при понижении температуры происходит выделение аустенита из жидкой фазы.

Следующим этапом в образовании микроструктуры прокатного валка из стали марки 150ХНМ является выделение цементита по границам аустенитного зерна, а также внутри него.

Заканчивается процесс выделением графита, который протекает при более низких температурах, близких к 1100 ºС.

Графит является желательной фазой в микроструктуре прокатных валков, так как он способствует предотвращению налипания проката на валок в производственном процессе [13−15].

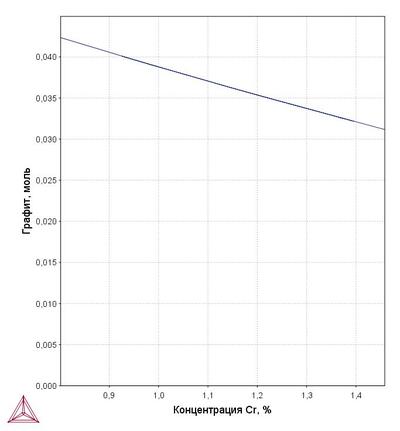

Известно, что разные элементы по-разному влияют на процесс выделения графита. Другими словами, некоторые элементы способствуют процессу графитизации — С, Si, Ni и др., а другие элементы, которые связывают углерод в карбиды — Cr, Mo, Ti

Химический состав исследуемой валковой стали в промышленности обычно несколько изменяется в тех или иных целях. Например, концентрация углерода может изменяться от 1,3 до 2,0%, а хрома — от 0,9 до 1,5%. Следовательно, изменяя концентрацию того или иного элемента, можно регулировать количественные характеристики этой фазы.

Для оценки влияния различных элементов на процесс графитизации, а также уточнения концентрационных интервалов элементов, находясь в которых этот элемент не будет препятствовать выделению графита, провели моделирование в Thermo Calс.

Условия моделирования были таковы, что в целом химический состав сплава оставался неизменным, менялась в разумных пределах лишь концентрация отдельных элементов.

На рис. 5 показаны графики влияния хрома и никеля на количество графита в структуре заэвтектоидной стали. Известно, что хром является элементом, который препятствует графитизации, а никель способствует выделению графита. Это подтверждено графиками, представленными на рис. 5.

Для оценки влияния химических элементов на объемную долю карбидной фазы провели моделирование фазового равновесия в ПО Thermo Саlc. При этом меняли концентрацию какого-либо одного элемента, оставляя неизменным содержание других на уровне, указанном в табл. 1. Полученные результаты представлены в табл. 2.

Таблица 2. Обобщенные данные по влиянию химических элементов на объемную долю (V г) графитовой фазы

| № | Концентрация элемента, % | V г, % | № | Концентрация элемента, % | V г, % |

1 |

С = 1,3 | 0,03508 | 4 |

Cr = 0,9 | 0,04336 |

| С = 1,8 | 0,05171 | Cr = 1,5 | 0,03862 | ||

2 |

Si = 0,4 | 0,04178 | 5 |

Ni = 0,8 | 0,04145 |

| Si = 0,8 | 0,04178 | Ni = 1,4 | 0,04146 | ||

3 |

Mn = 0,5 | 0,04183 | 6 |

Mo = 0,1 | 0,04243 |

| Mn = 1,0 | 0,04175 | Mo = 0,4 | 0,04146 |

Анализ полученных данных показал, что существенное влияние на объемную долю графита при прочих равных условиях оказывает углерод, а также хром. При этом углерод способствует увеличению объемной доли графитовой фазы на 47%, а хром снижает на 11%.

Следует отметить, что повышение концентрации элементов, способствующих графитизации (Ni, Si), не приводит к существенному увеличению объемной доли графита без увеличения углерода.

В реальных условиях на процесс структурообразования оказывает влияние скорость охлаждения изделия. Кроме того, модель Шайля не учитывает структурных превращений, которые протекают в реальных литых изделиях.

Для изучения процесса были проведены лабораторные эксперименты по изучению процессов структурообразования валковой стали. Также были исследованы образцы, вырезанные из бочки прокатного валка на различном расстоянии от поверхности «отливка-форма».

В лабораторных условиях изготовили экспериментальные образцы, имеющие химический состав, представленный в табл. 1. Формирование литой структуры экспериментальных отливок протекало при различных скоростях охлаждения в температурном интервале кристаллизации от 60,6 до 402 ºС/мин.

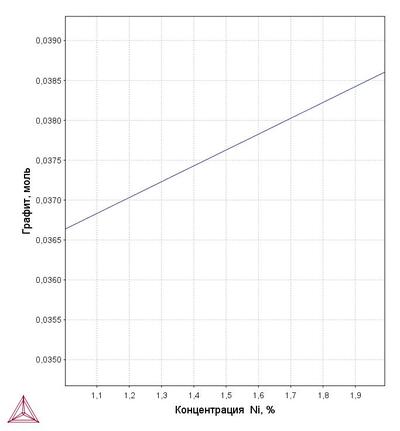

При высоких скоростях охлаждения расплава в форме, достигнутых при получении лабораторных экспериментов, а также в поверхностных слоях бочки валка аустенит претерпевает мартенситное превращение. Также наблюдали выделение цементита по границам действительного зерна (рис. 6, а-б).

При более низких скоростях охлаждения расплава (менее 10,8 ºС/мин.) литая структура представлена различными формами перлита — пластинчатым и зернистым. По границам действительного зерна, как и при более высоких скоростях охлаждения, также выделяется цементитная сетка (рис. 6, в-г). Нежелательная мартенситная структура для прокатного валка, которая образуется в поверхностных слоях его бочки, устраняется посредством термической обработки [16−18]. Таким образом, после термической обработки микроструктура сплава состоит из перлита и карбидной фазы.

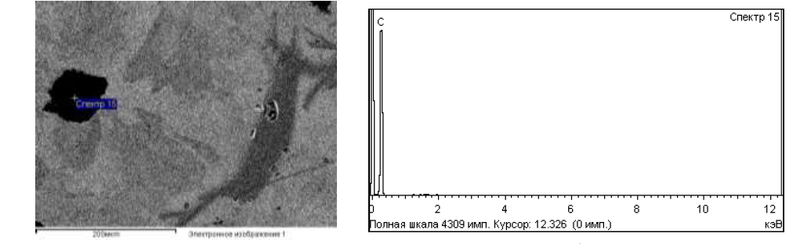

При исследовании образцов, вырезанных из бочки валка, был обнаружен графит (рис. 7).

Процесс его выделения в литом изделии требует проведения дополнительных исследований.

Подводя итог всего вышесказанного, можно сделать следующие выводы:

- формирование литой структуры по сечению бочки прокатного валка осуществляется при различных скоростях охлаждения, которые могут отличаться более чем в 200 раз;

- литая структура состоит из мартенсита, перлита и цементитной сетки, выделяющейся по границам действительного зерна;

- согласно полученным расчетным данным, на процесс выделения графита существенное влияние оказывает концентрация углерода. Изменение ее с 1,3 до 1,8% приводит к увеличению объемной доли графита примерно на 50%. Также значительное влияние оказывает хром, увеличение которого в составе стали с 0,9 до 1,5% приводит к снижению количества графита на 11%. Увеличение концентрации элементов, способствующих графитизации, без увеличения содержания углерода не приводит к повышению объемной доли графитовой фазы.

Литература

- Вдовин К.Н.,

Феоктистов Н.А. , ПивовароваК.Г. Исследование физических свойств углеродистой стали для крупных отливок // Сталь. 2014.№ 4 . С. 34−36. - Чайкин В.А.,

Чайкин А.В. , ФеоктистовН.А. Повышение эффективности диффузионного раскисления при выплавке стали в кислых и основных дуговых электропечах // Литейщик России. 2012.№ 8 . С. 40−42. - Вдовин К.Н., Феоктистов

Н.А. Влияние обработки стали 25Л силикокальцием на содержание неметаллических включений и механические свойства литой заготовки // Технология металлов. 2012.№ 2 . С. 21−26. - Вдовин К.Н., Феоктистов

Н.А. Влияние серы, кальция и алюминия на пластические свойства металла // Теория и технология металлургического производства. 2010.№ 10 . С. 103−107. - Вдовин К.Н.,

Савинов А.С. , ФеоктистовН.А. Технологические особенности производства крупного стального литья: монография. Магнитогорск: Издательство Магнитогорского государственного технического университета им.Г.И. Носова , 2015. 195 с. - Вдовин К.Н., Феоктистов

Н.А. Технология изготовления шлаковых чаш // Вестник Магнитогорского государственного технического университета им.Г.И. Носова . 2010.№ 2 (30). С. 27−30. - Вдовин К.Н., Феоктистов

Н.А. Моделирование процессов заливки и кристаллизации отливки «шлаковая чаша» // Литейщик России. 2012.№ 3 . С. 12−15. - Вдовин К.Н.,

Феоктистов Н.А. ,Горленко Д.А. ,Хренов И.Б. и др. Изучение влияния скорости охлаждения на механические и эксплуатационные свойства стали 110Г13Л // Литейщик России. 2015.№ 12 . С. 23−24. - Вдовин К.Н.,

Горленко Д.А. , ФеоктистовН.А. Влияние энергии дефектов упаковки на абразивную износостойкость отливок из стали FE — 12MN — 1,2C, охлажденных с различными скоростями // Известия высших учебных заведений. Черная металлургия. 2016. Т. 59.№ 9 . С. 603−609. - Вдовин К.Н.,

Горленко Д.А. ,Феоктистов Н.А. , НикитенкоО.А. Исследование влияния скорости охлаждения при кристаллизации на размер аустенитного зерна литой стали 110Г13Л // Международный научно-исследовательский журнал. 2015.№ 10 — 2 (41). С. 28−31. - Chekmyshev, K.E., Ovcharenko, P.G. Numerical simulation of bimetallic casting cooling during the process of lost foam casting // Journal of Crystal Growth. 2019. P. 527. DOI: 10.1016/j.jcrysgro.2019.125243.

- Hao, Y., Li, J., Li, X., Liu, W., Cao, G., Li, C., Liu, Z. Influences of cooling rates on solidification and segregation characteristics of Fe-Cr-Ni-Mo-N super austenitic stainless steel // Journal of Materials Processing Technology. 2020. P. 275. DOI: 10.1016/j.jmatprotec.2019.116326.

- Крюгер Ю., фон Швайнихен П., Майр А. и др. Современные технологии производства рабочих валков для толстолистовых прокатных станов // Черные металлы. 2017.

№ 7 . С. 31−35. - Брандер М., Элизандо Л., Триколь Т. и др. Оптимизация валковых станов горячей прокатки с целью снижения общих затрат // Черные металлы. 2017.

№ 7 . С. 24−30. - Потапов А.И.,

Шестаков Е.Н. ,Орлов Т.А. и др. Применение сталей заэвтектоидных марок для ковки валков горячей прокатки // Черные металлы. 2015.№ 2 (998). С. 33−37. - Development of abrasion-resistant Ni-hard 4 cast irons / Liu Jinzhu, Man Yongfa. // Wear. 1993. V. 162−164. Рp. 833−836.

- Correlation of microstructure and thermal fatigue property of three work rolls / Sunghak Lee, Do Hyung Kim, Jae Hwa Ryu, Keesam Shin // Metallurgical and Materials Transactions A. 1997. V. 28. Рp. 2595−2608.

- Wear resistance of Ni-hard 4 and high-chromium cast iron re-evaluated / Liu Jinzhu, Li Shizhuo, Man Yongfa // Wear. 1993. V. 166. Рp. 37−40.

Николай Феоктистов,

Дмитрий Горленко,

Ирина Михалкина,

Александр Норец

Магнитогорский государственный

технический университет

им. Г.И. Носова

Скачать статью в формате PDF — 1.81 Мбайт |