Главная » CADmaster №1(92) 2020 » Машиностроение Совершенствование совместного проектирования электромеханических узлов

Современные заказчики, вне зависимости от отрасли, весьма требовательны: разрабатываемые изделия должны быть всё более интеллектуальными и функциональными. В связи с этим использование электроники в традиционных механических устройствах растет беспрецедентными темпами, а все электронные компоненты должны быть физически соединены между собой и увязаны с общей компоновкой изделия.

Сегодня практически в любое оборудование устанавливают датчики, чтобы объединить устройства в единый «умный» мир. Сигналы от этих датчиков передаются по проводам на встроенные блоки, приводы и антенны. Отдельные провода объединяются в жгуты. В итоге образуется настоящая «электрическая нервная система» современного изделия.

Как результат того, что электроника и программное обеспечение начинают управлять механическими узлами конструкции, растет сложность электромеханических систем, самые лучшие из существующих процессов проектирования быстро устаревают и становятся неэффективными, а конструкторам все труднее успевать за быстро меняющимися требованиями рынка. Сегодня уже невозможно просто передать готовый проект на изготовление опытного образца, чтобы проверить, работает ли изделие так, как задумано. Инженерам приходится выходить за пределы области своей специализации. Например, инженеры-механики нередко имеют дело с электрическим оборудованием, а инженеры-электрики — с механическим.

Проблема — в разрозненности инженерных дисциплин

В отсутствие скоординированного процесса проектирования объединение систем изделия выполняется при изготовлении опытных образцов, то есть уже на завершающей стадии разработки. При этом ошибки, допущенные на таких поздних этапах, оказываются весьма дорогостоящими. Если их не удается выявить до изготовления и проведения испытаний опытных образцов, компания несет существенные издержки — как финансовые, так и временные. Кроме того, подобные ошибки способны сильно задержать выход нового изделия на рынок.

Таким образом, на фоне все возрастающей сложности проектируемых изделий традиционное разделение процессов становится неэффективным.

Это обусловлено рядом причин.

- Когда инженеры-электрики и инженеры-механики работают в различных системах проектирования, согласование даже простейших вопросов превращается в большую проблему. Например, для инженера-электрика провод — это линия на электрической схеме, а для инженера-механика тот же провод прокладывается на 3D-модели механического узла. Из-за разницы в подходах возникает непонимание, что вызывает появление ошибок и задержек в проектировании.

- При отсутствии согласования рабочих процессов инженеры-электрики разрабатывают комплект электросхем, спецификации и чертежи. Затем инженеры-механики должны изучить документацию и выяснить, какие провода требуют трассировки по механическим узлам. Эти работы выполняются вручную, а значит возрастает риск возникновения ошибок.

Традиционное разделение процессов проектирования электрической и механической части изделий не позволяет синхронизировать отдельные части проекта: инженеры-электрики и инженеры-механики говорят на разных языках и пользуются разными инструментами. К тому же чаще всего их рабочие места разнесены территориально.

Следующая трудность состоит в том, что структура одного и того же объекта для проектирования электрической и механической частей представляется в CAD-системах по-разному.

В любой MCAD-системе электронный блок — это спецификация в виде крепежа, корпуса, печатной платы и разъемов. А в ЕCAD-системе тот же самый модуль — это функциональная или электрическая схема, то есть представление более высокого уровня, чем только физическая структура объекта. Для выполнения ряда функций электрооборудования задействуется сразу несколько печатных плат и разъемов, что не позволяет однозначно связать конкретную функцию с конкретным физическим элементом изделия.

Чтобы обеспечить необходимую функциональность электрической части, требуются значительные трудозатраты. В ходе проектирования инженеры подбирают подходящие разъемы, клеммы, экраны, материалы проводов и пр. Кроме того, при разработке электрических систем приходится решать немало задач конструирования механических узлов. Необходимо тщательно выполнить трассировку электропроводки по изделию, учитывая при этом вопросы электромагнитной совместимости. Процесс трассировки должен исключать физическое пересечение электропроводки с деталями, правильно рассчитывать длины проводов (на основе реальных радиусов сгиба) и учитывать другие факторы — например, корректный выбор точек крепления проводки.

В итоге, чтобы создать действительно хорошую электросистему, инженеры-электрики и инженеры-механики выполняют множество циклов проектирования. Им необходимо обмениваться проектными данными и работать в тесном взаимодействии.

Предпринимавшиеся ранее попытки поддержки такой совместной работы не принесли значительных результатов. Для интеграции ECAD/MCAD-систем применялось все что угодно: стикеры, электронная почта, файлы Excel. По понятным причинам подобные подходы были обречены на провал.

Спроектировать электрическую систему, используя комбинацию из универсального редактора для построения схем, электронных таблиц и 2D CAD-системы, в принципе, можно, но возникает немало рисков.

- Разрабатываемые в каждой из этих систем элементы никак не связаны между собой. Если в электрическую схему вносят изменения и забывают о них, чертежи и спецификации не будут отражать новое проектное решение.

- Все элементы схемы, спецификации чертежа — это не более чем линии и символы. Выполнить численное моделирование и проверку функциональности систем с их помощью абсолютно невозможно. Если ошибочно выбран слишком малый номинальный ток предохранителя, инженеры не узнают о том, что предохранитель перегорит, до проведения испытаний опытного образца.

- В отсутствие автоматизации при переходе от электротехнического проектирования к трассировке электропроводки по механическим узлам инженеры-механики вынуждены вручную разбираться с документацией на электрическую систему, чтобы выяснить, где и какие жгуты проводов требуется проложить.

К счастью, появились новые технологии автоматизированного проектирования, которые успешно справляются с указанными сложностями. Интеллектуальные процессы ECAD/MCAD-проектирования поддерживают совместную работу специалистов, создающих электрическую и механическую части проекта.

Численное моделирование прогнозирует характеристики электрической системы, что позволяет проверять и оптимизировать проектное решение, а перекрестная проверка конструкции в различных приложениях усиливает интеграцию.

Новый подход к совместной разработке электрической и механической частей изделия

Проектирование современных электромеханических систем — непростая задача, которая представляет собой циклический процесс с широким перечнем ограничений. Предприятиям требуются новые автоматизированные и интеллектуальные решения, обеспечивающие совместную работу специалистов. Однако до сих пор многие отказываются развивать интегрированный процесс проектирования на основании того, что он требует значительных расходов. В этой связи необходимо задаться другим вопросом: какие убытки возникнут, если изделие не выйдет на рынок в заданный срок?

Качество электрической части оказывает колоссальное влияние на успех или неудачу нового изделия, а численное моделирование и расчеты служат основой эффективного контроля проектных решений на ранних этапах. Численное моделирование электрических систем в самом начале разработки способно выявить проблемы, требующие полной переделки всей базовой архитектуры электрической части.

Электрическая система тесно связана с механическими узлами, поэтому изменения в электрической части зачастую требуют внесения корректировок и в механическую часть.

Подобные изменения как в электрике, так и в механике гораздо проще и дешевле производить на самых ранних этапах создания изделия.

Внедрение новых интеллектуальных систем проектирования предоставляет разработчикам полный доступ ко всей информации об изделии. На основе этой информации выполняется численное моделирование — основа процессов проектирования интегрированных электромеханических систем. С его помощью сокращается потребность в опытных образцах, экономятся время и деньги.

Компьютерные методы моделирования и контроля проектных решений электрической части являются значительным шагом вперед в области проверки целостности конструкции. Возможности такого подхода значительно шире, чем при использовании традиционных опытных образцов.

Типовой процесс интеллектуального проектирования

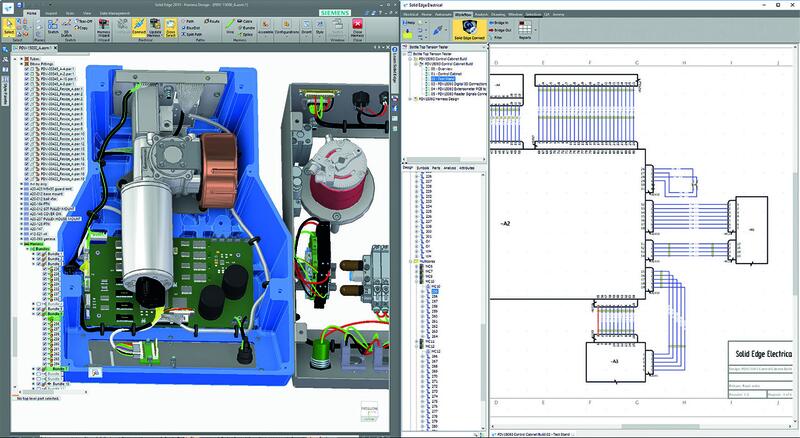

Инженер-электрик разрабатывает спецификацию на элементы электрической системы, которую затем интегрирует в эффективную среду трехмерного проектирования — например, Solid Edge от Siemens Digital Industries Software. Подобная интеграция позволяет при проектировании электрической части учитывать ограничения, накладываемые механической конструкцией, указывает на наличие мест с повышенной влажностью, температурой и другими опасными факторами. С другой стороны, при проектировании механической части конструктор будет оставлять достаточно места для проводки, а также обеспечивать требуемые радиусы изгиба жгутов. Благодаря наличию междисциплинарного контекста инженеры-электрики и инженеры-механики быстро выявляют несоответствия между электрической и механической частями проекта.

Инженер-механик должен гарантировать, что жгут со всеми требуемыми проводами можно проложить в имеющемся пространстве. Однако моделирование проводов в MCAD-системе — слишком сложная и трудоемкая задача. Вместо этого описание электрической системы создается в специальном модуле — таком как Solid Edge Wiring and Harness Design. Определенный на основе накладываемых механической частью ограничений максимально допустимый диаметр жгута проводки передается в модуль Solid Edge, который проверяет спроектированный жгут на соответствие данному диаметру. Для этого в модуле Solid Edge Wiring and Harness Design предусмотрена автоматическая проверка правил конструирования.

Если жгут оснащается хомутами, изолирующими втулками и усадочными трубками, для учета их влияния также требуется междисциплинарное взаимодействие специалистов. Подобные объекты лучше всего создавать в 3D MCAD-системе, а затем добавлять к ним данные по электрической части, полученные из ECAD-системы. Такая ассоциативная связь позволяет автоматически проектировать жгуты проводки и точно определять их параметры.

По окончании совместной разработки каждый инженер получает четкое представление о том, как разработанная им часть проекта будет функционировать в составе всего изделия в целом.

Интеллектуальный подход к проектированию электромеханических узлов

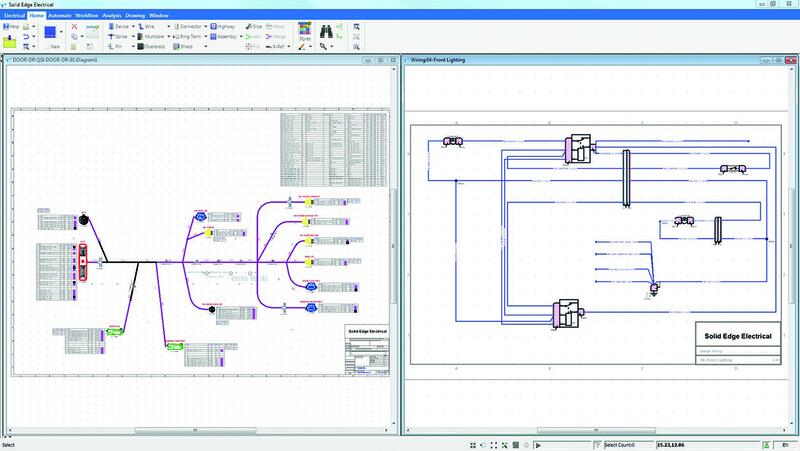

Модули Solid Edge для проектирования электрических систем ориентированы на предприятия среднего размера, для которых особенно важны такие параметры, как простота внедрения и низкая общая стоимость владения. Широкие возможности этой системы выходят далеко за рамки традиционных функций создания электромеханических узлов. В частности, модули выполняют численное моделирование токов и напряжений, выявляют такие ошибки, как короткие замыкания, рассчитывают номиналы предохранителей. Эти функции, а также возможности автоматизированного проектирования жгутов проводки и формирования документации в модуле Solid Edge Wiring and Harness Design помогают пользователям первенствовать в конкурентной борьбе даже при отсутствии большого опыта работы с подобными инструментами.

При совместном использовании с CAD-системой Solid Edge 3D модуль Solid Edge Wiring and Harness Design обеспечивает эффективную совместную работу инженеров-электриков и инженеров-механиков.

- Вся информация об электрической части проекта передается в Solid Edge 3D, поэтому инженер-механик получает полный список размещаемых электрических узлов и соединений, требующих трассировки. Более того, Solid Edge «знает», какие элементы и каким образом должны соединяться, так что система выполняет 3D-трассировку проводов, кабелей и жгутов автоматически, снижая вероятность появления ошибок, вызванных действием «человеческого фактора».

- Обеспечена надежная передача изменений между электрической и механической частями проекта. Перекрестная проверка и визуализация позволяют осуществлять контроль прохождения сигналов непосредственно на 3D-модели, что помогает в подборе оптимальной трассы, исключающей возникновение электромагнитных помех. Изменения, вносимые кем-либо из инженеров в свою часть конструкции, сразу видят все остальные участники разработки. Это минимизирует количество проектных ошибок.

- Реализовано интерактивное выделение объектов. Выбранный инженером-электриком провод на электросхеме подсвечивается на 3D-модели механического узла. И наоборот: при выборе провода на 3D-модели он подсвечивается на электросхеме. Это значительно упрощает выявление и устранение междисциплинарных несоответствий.

- Интеллектуальные графики, спецификации и чертежи — это разные представления одних и тех же элементов, разъемов или проводов. Любое изменение в одном из них автоматически отображается в остальных материалах.

- Инженеры-электрики теперь выполняют численное моделирование и расчеты, проверяя надлежащее функционирование разработанной системы. Численное моделирование способно выявить (причем задолго до испытаний опытного образца) состояние электрической системы, которое приведет к перегоранию предохранителя.

- Проектная информация передается в виде списка заданий для инженера-механика, занимающегося трассировкой электропроводки по изделию.

Модуль Solid Edge Wiring and Harness Design позволяет успешно решать проблемы проектирования электромеханических устройств. Интегрированное междисциплинарное решение основано на технологиях ведущего разработчика систем электротехнического проектирования Mentor Graphics, входящего в состав компании Siemens Digital Industries Software. Все решения для проектирования электрической части, включая модуль Solid Edge Wiring and Harness Design, созданы одним и тем же разработчиком и глубоко интегрированы, что было бы невозможно в случае объединения со сторонними приложениями или самостоятельно созданными дополнительными модулями. Совместное использование CAD-системы Solid Edge 3D и модуля Solid Edge Wiring and Harness Design помогает формировать электромеханические системы значительно быстрее и существенно дешевле.

Подведем итог.

Электрические системы играют важнейшую роль в большинстве современных изделий, обеспечивая необходимое питание электроники, а также точное и эффективное взаимодействие множества систем. Без надежных электрических систем такая продукция стала бы просто неработоспособной.

Электрическая система тесно связана с механическими узлами. Например, полное сопротивление проводника зависит от его длины и удельного сопротивления материала. В первых системах проектирования и расчетов электрической части длины проводов указывались вручную. По мере усложнения электрического оборудования ручные процессы ушли в прошлое, возникла тесная интеграция этапов разработки электрической и механической частей с едиными междисциплинарными моделями. Сейчас для этого применяется двусторонний интерфейс «ECAD-MCAD». ECAD-система предоставляет все необходимые атрибуты, включая точки, соединяемые каждым проводником. Затем MCAD-система выполняет трассировку провода, кабеля или жгута в 3D и передает фактические длины обратно в ECAD-систему. Такой междисциплинарный процесс существенно сокращает сроки проектирования.

Давно известно, что совместная работа значительно повышает производительность и помогает создавать высокоэффективные конструкции. Современные системы автоматизированного проектирования (CAD) и интеллектуальные инструменты позволяют инженерам синхронизировать данные и совместно работать над важнейшими междисциплинарными вопросами проекта. Благодаря этому удается наиболее полно реализовывать замысел конструктора и достигать успеха с первой попытки.

Высокоинтегрированная система электромеханического проектирования, такая как Solid Edge Wiring and Harness Design, обеспечивает совместную междисциплинарную работу, избавляя инженеров от необходимости постоянно проводить совещания, обсуждая ошибки, возникшие при ручном вводе изменений. Интеллектуальная методика проектирования позволяет в единой среде оценивать последствия изменений для электрической и механической частей. Благодаря этому у инженеров остается больше времени на решение основной задачи: создание инноваций.

Siemens Digital Industries Software

Скачать статью в формате PDF — 1.13 Мбайт |