Главная » CADmaster №3(91) 2019 » Архитектура и строительство Расчет узлов стальных конструкций компонентным методом конечных элементов

Предлагаем вашему вниманию описание компонентного метода конечных элементов, который широко применяется в европейской практике при расчете узлов стальных конструкций. Именно этот метод используется в программе IDEA StatiCa Connection, которая предоставляет конструкторам надежные и проверенные инструменты для инженерного анализа, расчета и проверки по нормам (в том числе российским) узлов стальных конструкций.

Расчет узлов стальных конструкций. Состояние вопроса

Сегодня трудно представить себе расчет какой-либо конструкции без использования современных программно-вычислительных комплексов (ПВК). По мере развития информационных технологий функциональные возможности ПВК расширяются, позволяя решать всё более сложные задачи, в том числе с учетом физической, геометрической и конструктивной нелинейности. Создаваемые модели зданий и сооружений максимально приближаются к реальности, учитывая жесткость соединений элементов, нелинейную работу материала и др.

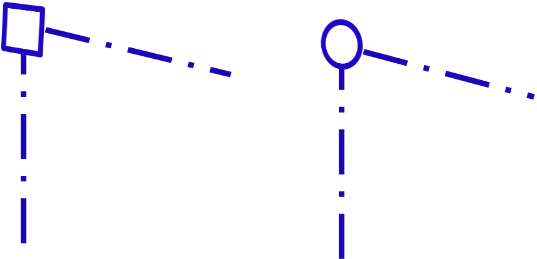

В большинстве случаев чрезмерная детализация подготавливаемой расчетной схемы и учет различных типов нелинейности являются неоправданными с точки зрения затрачиваемого на это времени. Чтобы избежать излишней детализации расчетной схемы, при расчете зданий и сооружений используются различные упрощения. К примеру, все линейно-протяженные конструкции — балки, колонны — моделируются стержневыми элементами; плоские элементы — плиты и стены — пластинчатыми элементами или просто нагрузками. Сопряжения элементов друг с другом и конструкций с основанием также описываются упрощенно. Реальные размеры соединений не учитываются, равно как и их жесткость. Все узлы условно делятся на «жесткие» (передающие вращательные усилия) и «шарнирные» (не воспринимающие моменты) (рис. 1).

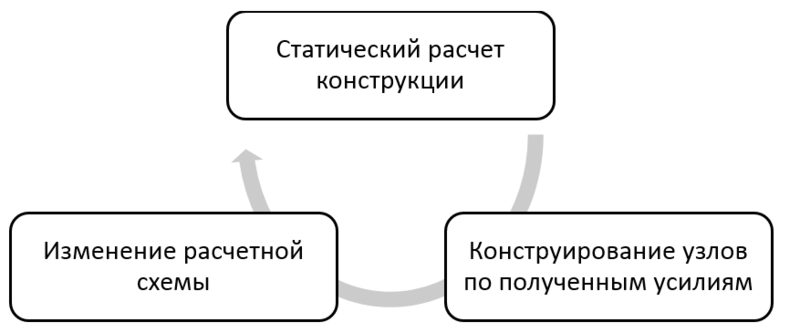

В пункте 5.1.1 раздела 5 Еврокода 1993−1−8−2009 отмечено, что в расчете следует учитывать влияние работы соединений на распределение внутренних усилий и моментов в конструкции. В этом же разделе приводится чуть более широкая классификация узлов по типу модели: они делятся на шарнирные, жесткие и полужесткие. Зачастую при составлении расчетной схемы здания или сооружения конструкция узлов заранее неизвестна и прорабатывается уже после выполнения расчета. Поэтому может случиться так, что узел, который ранее считался жестким, после конструирования окажется полужестким, что в свою очередь приведет к перераспределению усилий. Таким образом, усилия, по которым подбирались диаметры болтов, катеты сварных швов и толщины ребер жесткости, могут измениться, и статический расчет конструкций придется проводить несколько раз (рис. 2).

Даже в случае простых схем с небольшим количеством конструктивных элементов процесс может занять довольно много времени: каждый узел должен быть сконструирован должным образом, чтобы воспринять полученные усилия. Использование типовых решений (серии, пособия) позволит упростить процесс, однако при расчете конструкций сложной формы зачастую требуется детальная проработка нестандартных узлов.

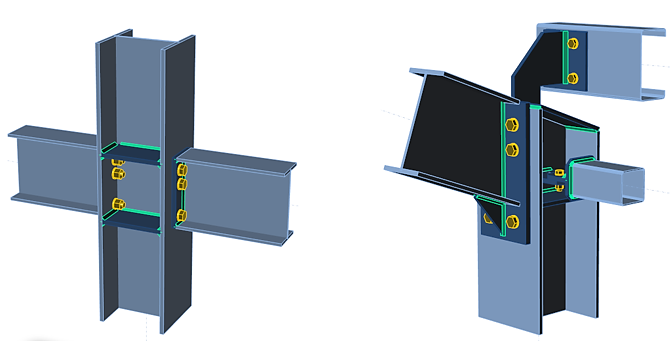

Расчет стандартных узлов (рис. 3, слева) можно выполнить вручную — для них существуют различные пособия, серии и нормативные документы. Нестандартные узлы (рис. 3, справа) всегда требуют составления сложной наукоемкой модели, описывающей их поведение в составе конструкции. Обычно расчет выполняется с помощью ПВК, реализующих МКЭ в чистом виде.

При составлении модели узла, как правило, возникает ряд проблем. Рассмотрим основные из них.

- Поведение материала. При переходе к расчету узлов все большее влияние на работу модели конструкции оказывают локальные эффекты — места изменений сечения, точки приложения сосредоточенных нагрузок и расположение отверстий. Кроме того, необходимо учитывать нелинейную работу материала, поскольку игнорирование локальных пластических деформаций приводит к его перерасходу. Для стали, как правило, используется диаграмма Прандтля — упруго-идеально-пластическая.

- Описание модели сварных швов. Способ задания этих элементов в расчетной схеме непосредственно сказывается на результатах. Сварные швы часто заменяются абсолютно жесткими телами, соединяющими детали, или же просто объединением перемещений. Как в первом, так и во втором случае реальная жесткость сварного шва не учитывается. Наиболее точным способом будет моделирование сварки при помощи объемных или плоских конечных элементов, однако в случае нестандартных узлов это может вызвать определенные трудности при построении сетки конечных элементов.

- Модель болтов. Самые распространенные модели болта — пространственный стержень и упругая связь между двумя узлами. В такой постановке можно оценить усилия в болтах и сравнить их отклонение от допускаемых. Однако при таком упрощении не учитываются различные факторы локального масштаба: смятие пластин телом болта, сдавливание детали под шайбой и др. Для решения данной проблемы можно использовать объемные элементы, но это существенно усложнит схему и увеличит время расчета.

- Оценка усилий и напряжений. При моделировании сварных швов объединением перемещений оценка их прочности становится невозможной. Хотя именно в них зачастую развиваются пластические деформации. Если сварные швы задавать объемными элементами, то для оценки несущей способности шва придется анализировать большое количество данных — величины нормальных и касательных напряжений в каждом конечном элементе.

- Учет конструктивной нелинейности и локальных эффектов. При большом количестве соприкасающихся поверхностей моделирование контактов становится сложной проблемой, для решения которой требуется задавать специальные конечные элементы, работающие только на сжатие. Это справедливо также и для зон контакта шайбы и пластины в составе болтового соединения.

Способ решения всех этих проблем непосредственно отражается на корректности результатов. Модели должны отражать реальное поведение составных частей узла. В российских нормах отсутствуют четкие рекомендации по использованию моделей, назначению жесткостей элементов и предельного уровня пластических деформаций в узле. Поэтому приходится руководствоваться общими положениями механики. Для получения достоверных и надежных результатов необходимо проводить верификацию и валидацию расчетных моделей путем сопоставления с результатами натурных испытаний.

Зарубежная практика расчета стальных узлов. Компонентный метод конечных элементов

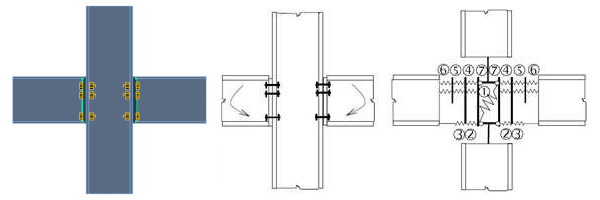

В зарубежной практике расчета соединений стальных конструкций широкое распространение получил компонентный метод (КМ). Суть его заключается в том, что узел рассматривается как совокупность связанных друг с другом элементов — компонентов. Для заданного узла по определенным правилам строится расчетная модель, состоящая из упругих связей и стержневых элементов, воспринимающих продольные, поперечные, изгибные и крутильные деформации. На рис. 4 каждому компоненту (стержню или пружине) соответствует своя цифра.

- Стенка колонны, работающая на срез.

- Стенка колонны, работающая на сжатие.

- Полка и стенка балки, работающие на сжатие.

- Полка колонны, работающая на изгиб.

- Болты, воспринимающие растяжение.

- Фланец, воспринимающий изгиб.

- Стенка колонны, работающая на растяжение.

В результате расчета в каждом компоненте находятся усилия и напряжения, которые в дальнейшем могут быть использованы для необходимых проверок узла (на прочность, устойчивость и др.) в соответствии с требуемыми нормами проектирования.

Компонентный метод применяется в качестве основного в европейских нормативных документах (EN 1993−1−8−2009). Он значительно упрощает процесс расчета типовых узлов: для них может использоваться единая компонентная модель, элементы которой будут иметь различные физико-механические характеристики, но одинаковое взаимное расположение. Но даже при небольших изменениях топологии узла его компонентную модель придется менять. Этот факт является основным недостатком данного метода — он имеет существенные ограничения при расчете узлов произвольной формы.

Такого недостатка лишен метод конечных элементов (МКЭ), позволяющий решать практически любые задачи, с которыми сталкиваются инженеры, — от линейных расчетов плоских рам и балок на статические нагрузки до динамических нелинейных расчетов сложных систем в трехмерной постановке. Сложная, иногда неправильная форма расчетной области в данном случае не имеет особого значения: она разбивается на простые составляющие — прямые стержни, пластины, тетраэдры

Если КМ дополнить МКЭ, станет возможно моделировать узлы, не ограниченные стандартными шаблонами, а жесткость отдельных компонентов будет вычисляться автоматически, исходя из их геометрических и механических свойств. Эта идея принадлежит профессору Франтишеку Уайльду, заведующему кафедрой стальных и деревянных конструкций Чешского технического университета в Праге. Именно его кафедра в сотрудничестве с факультетом металлических и деревянных конструкций Технологического университета в Брно разрабатывала данную методику в рамках гранта на научно-исследовательскую работу. Для расчета узлов требовался подход, сочетающий в себе базовые положения КМ и универсальность МКЭ. Он получил название компонентного метода конечных элементов — КМКЭ (в оригинале — Component Based Finite Element Method — CBFEM).

Модель узла в КМКЭ обладает следующими преимуществами.

- Универсальность. КМКЭ подходит для большинства соединений различной конфигурации: опорных и рамных узлов, узлов покрытия и других узлов, распространенных в инженерной практике.

- Удобство и быстрота работы с моделью. Результаты привычных расчетов можно получить за меньшее время по сравнению с другими подходами.

- Наглядность. КМКЭ-модель предоставляет современному инженеру достаточное количество информации о поведении узла, его напряженно-деформированном состоянии и коэффициентах использования отдельных компонентов, а также о результатах общих проверок.

Немного позднее разработками университета заинтересовалась компания IDEA StatiCa, и КМКЭ был заложен в основу нового программного обеспечения IDEA StatiCa, предназначенного для расчета и проверки по нормам узлов стальных конструкций.

Программа IDEA StatiCa — инструмент на основе КМКЭ

Основной целью при создании КМКЭ являлось получение модели узла, максимально приближенной к реальности и одновременно простой с точки зрения оценки результатов. В процессе разработки моделей компонентов, реализованных на сегодняшний момент в IDEA StatiCa, было выполнено большое количество тестовых расчетов, натурных и численных экспериментов. Результаты проделанной работы представлены в книге «Benchmark cases for advanced design of structural steel connections», написанной профессором Франтишеком Уальдом в соавторстве с Любомиром Шабаткой, генеральным директором компании IDEA StatiCa, и другими. Ознакомиться с этим материалом можно также на официальном сайте разработчика: www.ideastatica.com. Ниже приводится краткое описание моделей пластин, болтов и сварных швов, используемых в IDEA StatiCa.

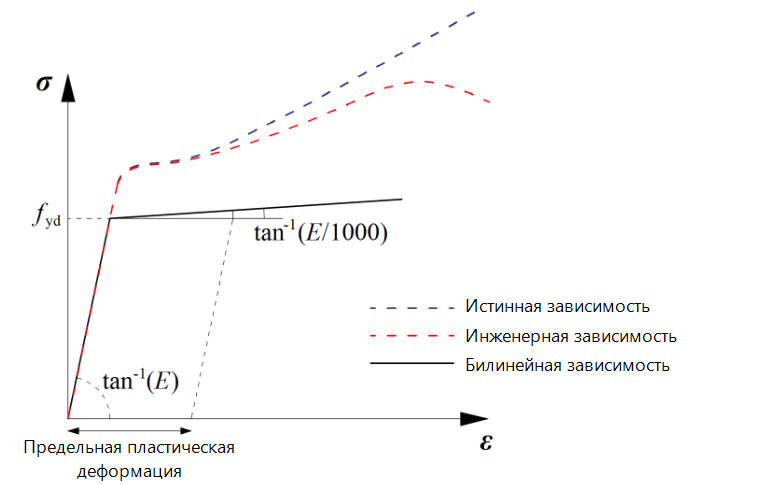

- Модель материала. Для описания поведения материала, как правило, применяются следующие модели: упруго-идеально-пластическая, идеально-упругая с упрочнением и истинная зависимость напряжений от деформации. В IDEA StatiCa для стали используется диаграмма Прандтля (показана черным цветом на рис. 6) с небольшим наклоном вверх ветви, отвечающей за текучесть. Критерий наступления предельного состояния связывается с достижением главной продольной деформации максимальной величины.

-

Пластины и элементы. Сетка конечных элементов. Стенки и полки элементов, ребра жесткости, вуты

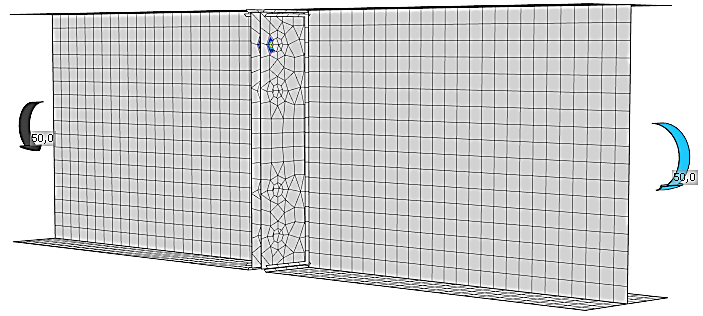

и т.д. моделируются трех- и четырехузловыми конечными элементами оболочек с шестью степенями свободы в каждом узле (три поступательных и три вращательных). Все элементы имеют по пять точек интегрирования по толщине, в каждой из которых в результате расчета определяются нормальные и касательные напряжения и отслеживается момент наступления текучести.Генерация сетки конечных элементов отдельно взятой пластины не зависит от других пластин. На конфигурацию сетки КЭ влияет расположение болтов, отверстий и вырезов. Разбивка происходит автоматически по заданным параметрам: максимальному и минимальному размеру КЭ (по умолчанию — 50 мм и 10 мм соответственно) (рис. 7).

- Контактные поверхности. Контактные зоны между пластинами существенно влияют на распределение напряжений между элементами узла. Решатель автоматически определяет узлы расчетной схемы, проникающие в соседние пластины, и вычисляет распределение контактных напряжений между этими узлами и пластинами. Это позволяет создавать контактные зоны с разной сеткой на пластинах (рис. 8).

-

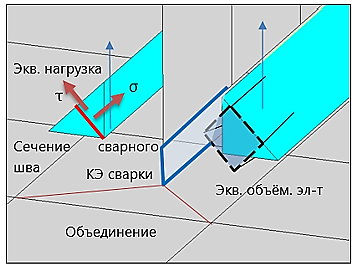

Сварные швы. Для моделирования сварных швов используются специальные упругопластические объемные элементы, учитывающие положение шва, его ориентацию и размеры. Момент наступления текучести отслеживается по величинам напряжений в сечении сварного шва (в объемном КЭ сварки). Такая модель показывает истинные значения напряжений, которые используются непосредственно для проверок (рис. 9).

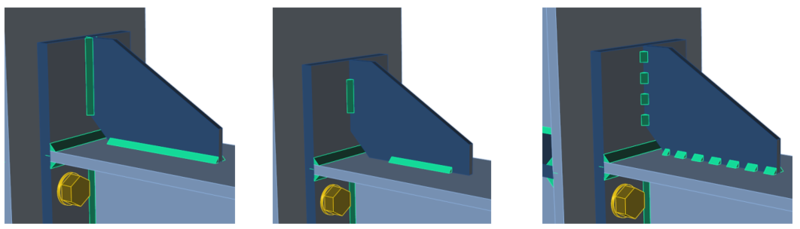

Конфигурация сварных швов может быть различной: они могут быть непрерывными, частичными и прерывистыми (рис. 10).

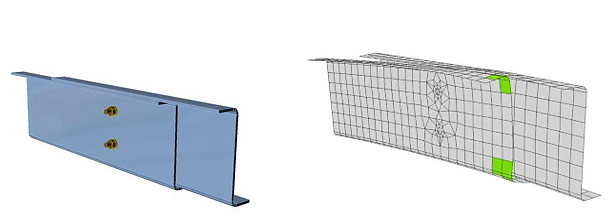

- Обычные болты. Болты моделируются нелинейными упругими связями, воспринимающими растяжение и срез. В окрестностях отверстия от болта на пластину передаются только сжимающие усилия. Это осуществляется при помощи специальных интерполяционных вставок между узлами тела болта и узлами краев отверстий. Отверстия под болты по умолчанию назначаются круглыми, но могут быть и овальными — в этом случае болты могут свободно смещаться вдоль длинной стороны, не воспринимая поперечных усилий в этом направлении. После выполнения расчета в каждом болте отображаются растягивающие и срезающие усилия.

- Болты с предварительным натяжением. Поведение таких болтов при растяжении аналогично обычным болтам с учетом усилия затяжки. Сдвигающее усилие в соединениях с преднапряженными болтами воспринимается не смятием пластин, а трением между ними (болтоконтактом). В IDEA StatiCa выполняется проверка фрикционных соединений на восприятие сдвигающего усилия болтоконтактом. Если наблюдается проскальзывание, преднапряженные болты не проходят проверку по деформациям.

-

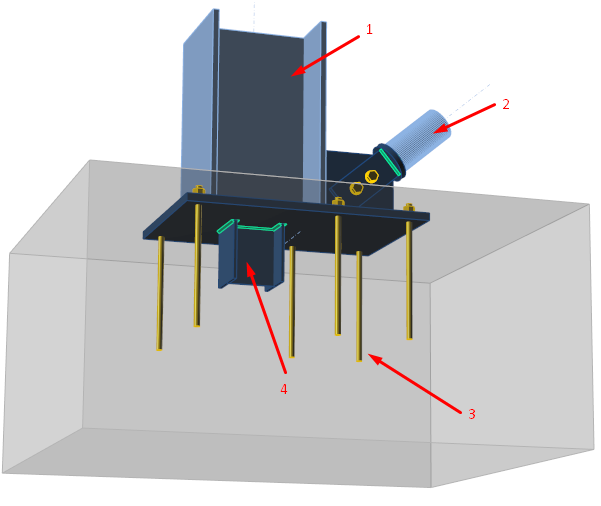

Анкерные болты. Анкерные болты используются, как правило, в опорных узлах (рис. 11).

Они моделируются по тем же принципам, что и обычные. Отличие состоит лишь в том, что анкерный болт с одного конца закрепляется в бетоне, а его длина определяется как сумма толщин шайбы, опорной плиты, слоя раствора и свободной длины анкера в бетоне.

- Бетонные блоки. При расчете опорных узлов колонн (см. рис. 11) фундамент моделируется упругим основанием Винклера-Пастернака. Жесткость фундамента определяется в зависимости от его модуля упругости и высоты.

С помощью IDEA StatiCa можно выполнить расчет узла в следующих режимах.

-

Определение НДС узла

После выполнения этого расчета IDEA StatiCa выводит изополя напряжений во всех пластинах, усилия во всех болтах и коэффициенты использования отдельных компонентов (болтов, анкеров, сварных швов) по заданным нормам проектирования.

-

Расчет узла на устойчивость

В ходе этого расчета вычисляется критическая нагрузка — выводятся коэффициенты запаса устойчивости по первым шести формам.

-

Расчет жесткости прикрепления элемента

Этот режим позволяет определить вращательную и продольную жесткость прикрепления отдельных элементов к узлу. По результатам расчета можно судить о том, каким в действительности является узел — жестким, шарнирным или полужестким.

-

Расчет узла на предельный момент

Позволяет произвести расчет с учетом образования пластического шарнира в одном из элементов.

-

Расчет несущей способности узла

В ходе этого расчета определяется предельная нагрузка, которая может быть воспринята узлом. Критерием является образование предельной пластической деформации или коэффициенты использования компонентов, превышающие 100%.

Для встраивания программы IDEA StatiCa в рабочий BIM-процесс разработан интерфейс, позволяющий импортировать данные из многих известных CAD- и FEA-программ, таких как Tekla, Advance Steel, Revit, SAP2000, ETABS, Robot и др. Данная возможность существенно упрощает процесс создания модели узла, его расчет и проверки по нормам. Это особенно удобно при работе со сложными и нестандартными узлами, количество которых даже в небольших моделях может достигать нескольких десятков.

Интерфейс IDEA StatiCa Connection. Пример расчета узла по СП 16.13 330.2017

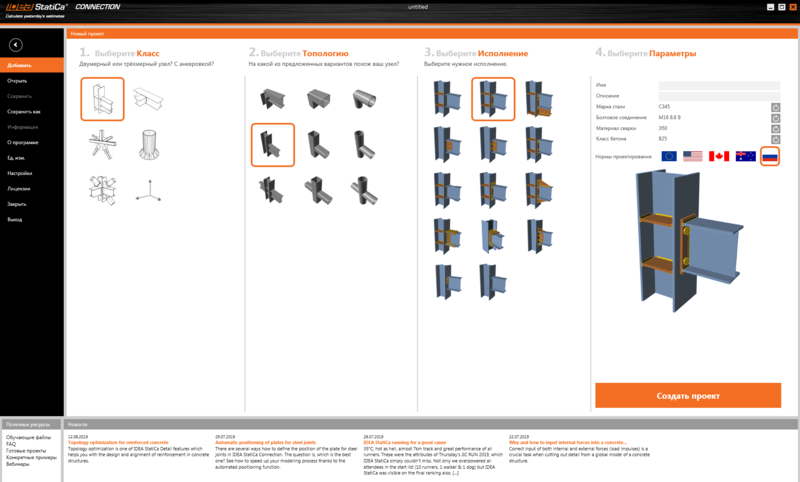

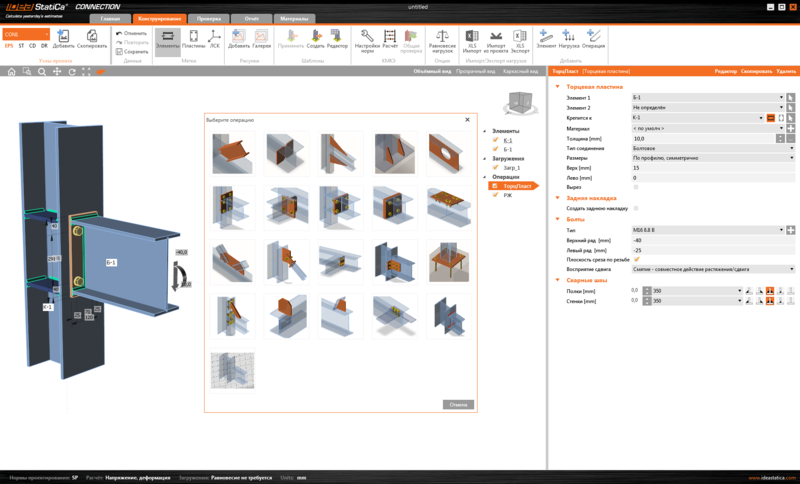

Первое, что видит пользователь, запуская IDEA StatiCa Connection, — это диспетчер создания модели узла на главной вкладке. Здесь задаются параметры, определяющие тип узла, взаимное расположение его элементов, характеристики используемых болтов, анкеров и сварных швов, марки стали, а также нормы проектирования, по которым будет выполняться проверка компонентов узла, — СП 16.13 330.2017, Еврокод, американские, канадские или австралийские нормы. Выберем здесь СП 16.13 330.2017, сталь С345Б, болты М16 класса 8.8 В и материал сварки — электроды Э50 (рис. 12).

После нажатия кнопки Создать проект, расположенной в правой нижней части окна, открывается вкладка ленты Конструирование, где происходит дальнейшая работа с узлом. Все ребра жесткости, сварные швы, болты и подрезки элементов задаются с помощью так называемых «монтажных операций», понятных любому конструктору (рис. 13).

Расчет узла на действие поперечной силы и изгибающего момента

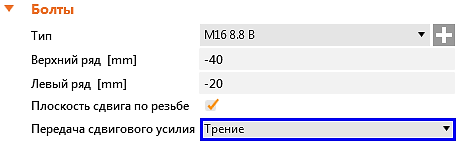

В свойствах монтажной операции Торцевая пластина (расположена в правой части окна, изображенного на рис. 13) назначим катеты сварных швов крепления балки к фланцу (kf = 6 мм для полок и 4 мм для стенки) и катеты сварных швов ребер жесткости колонны (kf = 6 мм). Здесь же задается тип болтов — доступны как обычные болты, так и болты с предварительным натяжением. Выберем напротив свойства Передача сдвигового усилия параметр Трение. Это значит, что теперь сдвиг в соединении будет восприниматься трением между соединяемыми деталями (рис. 14).

Коэффициент трения можно задать в настройках — примем его равным 0,42.

Сечение колонны — Дв_20К2 (толщина полки tf = 12,0 мм), балки — Дв_25Б2 (толщина полки tf = 9 мм), толщина ребер жесткости — 9 мм.

Приложим нагрузки — поперечную силу Vz = -40 кН и изгибающий момент M = 10 кНм — и перейдем на вкладку Проверка. Нажав кнопку Расчет, выполним упругопластический расчет с учетом физической нелинейности материала и проанализируем полученные результаты.

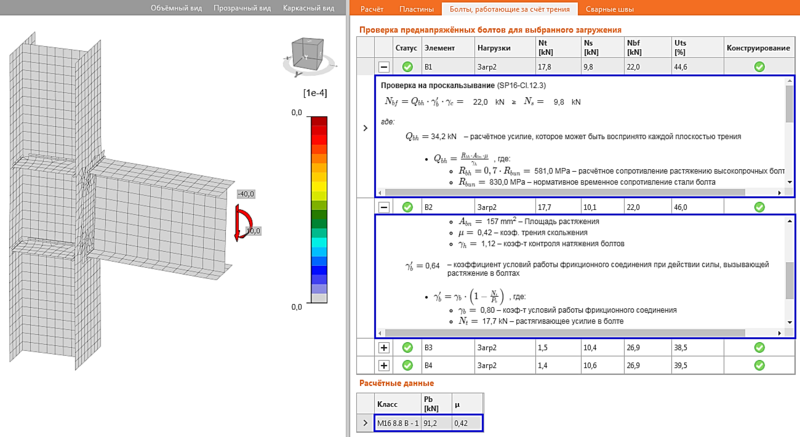

Согласно разделу 14.3 СП 16.13 330.2017, преднапряженные болты М16 класса прочности 8.8 и класса точности В имеют следующие характеристики:

Тогда по формулам пункта 14.3.3 СП 16.13 330.2017 получим:

что полностью соответствует значению, вычисленному в IDEA StatiCa (рис. 15).

Помимо срезающих и растягивающих усилий в результатах расчета приводятся коэффициенты использования отдельных компонентов в соответствии с выбранными нормами — болтов, сварных швов

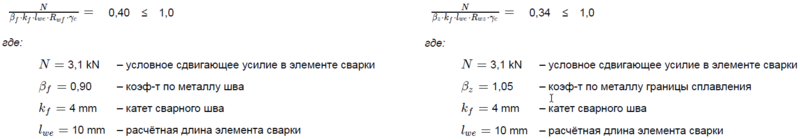

Проверка сварных швов выполняется по двум сечениям: металлу шва и металлу границы сплавления (рис. 16). Для каждого КЭ сварки вычисляется приведенное сдвигающее усилие, которое подставляется в формулу

Расчет узла на действие продольной силы

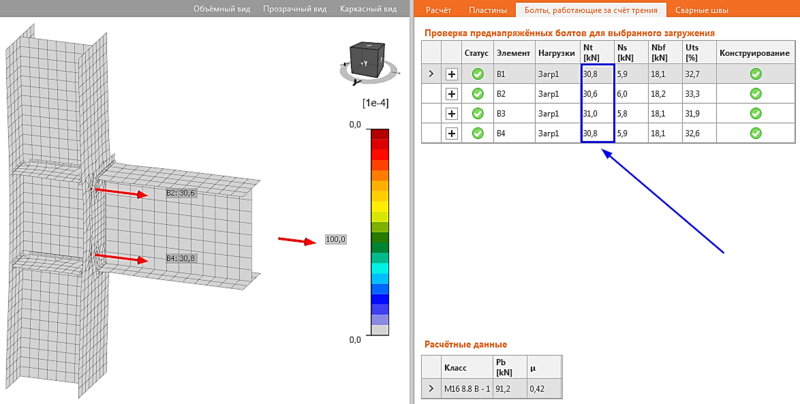

Произведем аналогичный расчет на действие только продольной силы N = 100 кН и проанализируем растягивающие усилия в болтах.

Результаты численного расчета в IDEA StatiCa приведены на рис. 17. Сумма продольных усилий составляет 30,8 + 30,6 + 31,0 + 30,8 = 123,2 кН и превышает заданное значение в 100 кН, так как при расчете в IDEA StatiCa учитывается жесткость фланца — здесь имеет место «рычажный» эффект.

Заключение

В настоящее время IDEA StatiCa Connection является единственным в России программным продуктом для автоматизированного расчета узлов компонентным методом конечных элементов. Программа полностью переведена на русский язык, локализована и имеет сертификат соответствия. Благодаря обширной библиотеке встроенных шаблонов, а также интуитивно понятному и профессионально проработанному интерфейсу создание, расчет и проверка узла по нормам занимают всего несколько минут. Наличие прямого взаимодействия с другими CAD- и FEA-программами для проектирования и расчетов, такими как Tekla, Advance Steel, Revit, SAP2000, ETABS, Robot, позволяет встроить IDEA StatiCa в рабочий BIM-процесс. Программа значительно упрощает работу инженеров-конструкторов, делает ее более эффективной и продуктивной, а также обеспечивает высокое качество и надежность получаемых результатов.

инженер отдела САПР строительных конструкций

НИП-Информатика

Тел.: (812) 321−0055

E-mail: ruslan.baroev@nipinfor.ru

Скачать статью в формате PDF — 3.02 Мбайт |