Главная » CADmaster №2(90) 2019 » 3D-принтеры 3D-печать прототипа горнолыжного шлема: от идеи до готового изделия

Лазерная стереолитография — одна из самых распространенных технологий 3D-печати, обеспечивающая при создании прототипов несомненные преимущества по сравнению с традиционными способами производства. Посмотрим, как с помощью фотополимерного 3D-принтера компания ProtoFab в короткий срок выполнила сложный проект по созданию высококачественной модели шлема для горнолыжного спорта и сноубординга.

С ProtoFab связался оргкомитет конкурса на лучший промышленный дизайн Cross-Strait Industrial Design Awards с просьбой изготовить прототипы для каждого из конкурсантов. Участникам будет намного проще продемонстрировать инновационный и оригинальный дизайн, если они представят на конкурс модели, выполненные с высоким качеством. Создатели горнолыжного шлема прислали ProtoFab свои чертежи. Они хотели, чтобы в дизайне использовались смелые обтекаемые линии и чтобы качество отделки было максимально высоким.

- Модель: горнолыжный шлем Blizzard с дроном.

- Материал: фотополимер ProtoFab Formula W.

- Технология изготовления: стереолитографическая 3D-печать.

- Срок исполнения заказа: 3 дня.

- Требования клиента: выделяющиеся линии, равномерная окраска, четкий цветовой контраст, стильный и привлекательный внешний вид в целом.

Концепция

Шлем Blizzard («Снежная буря») предназначен главным образом для любителей катания на горных лыжах и сноуборде. Занятия такими экстремальными видами спорта предполагают определенный риск и могут приводить к серьезным травмам — поэтому крайне важно использовать надлежащую экипировку, которая обеспечивала бы повышенную безопасность. Шлем Blizzard снабжен чипом для отслеживания GPS-координат: он значительно ускорит поиск спортсмена в случае его падения, потери ориентации или схода лавины. Это особенно важно в условиях морозной погоды, обычной для занятий горными лыжами.

В шлем также встроена высокоскоростная камера, способная с невероятной четкостью и детализацией запечатлевать захватывающие моменты. Однако поистине уникальная особенность шлема — поддержка беспилотного летательного аппарата. Находящийся внутри шлема дрон для видеорегистрации может в любое время вылетать из шлема и возвращаться на место.

Анализ проекта

После получения чертежей от клиента команде ProtoFab нужно было решить, какую технологию выбрать: ЧПУ-обработку или 3D-печать. Сразу стало очевидно, что лучшим решением будет аддитивное производство. Традиционная ЧПУ-обработка включает тщательный анализ конструкции, программирование, непосредственно обработку на станке и выполнение ряда других сложных и трудоемких задач. Все это обычно ведет к большим затратам. В свою очередь, 3D-печать — процесс намного более простой, позволяющий существенно сократить срок исполнения заказа. И для подобных проектов, где от изделия не требуется выдерживать большой вес, 3D-печать подходит особенно хорошо (рис. 1).

Вызовы

Важнейшую роль в проекте играло качество поверхности. Полировку и окраску нужно было выполнить в точном соответствии с видением клиента. В дизайне шлема были использованы несколько выступающих частей и четыре цвета — матовый черный, глянцевый черный, глянцевый оранжевый и стальной серый. Опытная команда ProtoFab столкнулась с определенными сложностями при полировке и обеспечении безупречного контраста между разными цветами.

Решения

Поскольку модель можно было напечатать как цельное изделие, специалистам требовалось лишь откорректировать чертежи программными средствами и добавить необходимые поддержки. Применение поддерживающих структур обеспечивает устойчивость изделия во время печати и предотвращает возможные деформации. Кроме того, всю модель можно напечатать за одну сессию, без необходимости разбивать ее на части.

Сложная постобработка

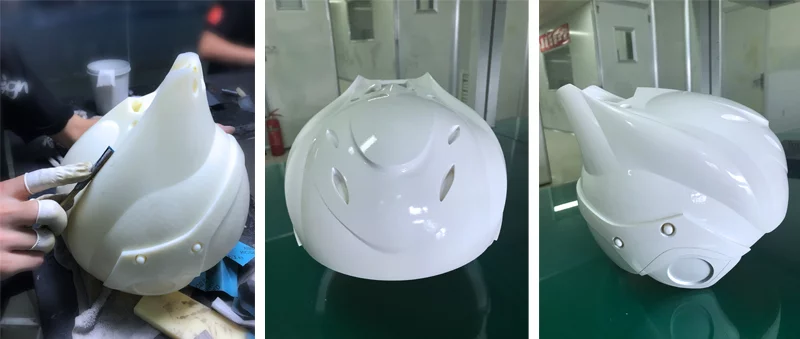

По завершении печати модель была аккуратно извлечена из 3D-принтера и промыта спиртом. Это позволило удалить любые остатки жидкого материала, которые могли оставаться в шлеме после печати. Следующий этап — удаление поддержек — требовал особой аккуратности, чтобы не нанести модели никаких повреждений. На рис. 2 показан вид изделия после отделения всех поддерживающих структур.

Напечатанный объект может быть немного шероховатым и иметь заметные поверхностные дефекты. Специалисты ProtoFab выполнили шлифование модели, начав с крупнозернистой наждачной бумаги (400) и постепенно перейдя к мелкозернистой (1500). Особую проблему представляла полировка — из-за сложной фактуры поверхности на верхней стороне шлема. Нанесение краски также потребовало особой аккуратности. Чтобы обеспечить абсолютно равномерное покрытие, было выполнено три отдельных цикла полировки и окраски (рис. 3).

Нанесение верхнего слоя

Для получения необходимого клиенту внешнего вида важно было правильно подобрать цвет краски. Команде ProtoFab потребовалось использовать весь свой опыт, чтобы обеспечить безупречно четкое разделение цветов и абсолютно равномерные оттенки. На рис. 4 показано, как производилась сверка краски с картой эталонных оттенков, предоставленной клиентом.

Правильный подбор цвета требует терпения и большой внимательности. В данном случае было крайне важно, чтобы окончательный цвет точно соответствовал требованиям клиента (рис. 5).

Лакировка, чистовая полировка, сборка

В соответствии с заданием шлем был покрыт лаком для придания ему необходимого блеска (рис. 6).

После высыхания лака оставалось лишь еще раз отполировать изделие, чтобы обеспечить ему максимально привлекательный внешний вид, и выполнить необходимые операции по сборке (рис. 7).

Готовая модель

Проект был выполнен за три дня, и команда ProtoFab осталась очень довольна полученным результатом (рис. 8). Когда шлем был показан клиенту, он также выразил полную удовлетворенность, особенно оценив цвета и качество отделки.

CSD

При подготовке материала

использовалась информация,

предоставленная

компанией ProtoFab

Опубликовано: www.blog.iqb-tech.ru

Скачать статью в формате PDF — 1.15 Мбайт |