Главная » CADmaster №2(90) 2019 » Машиностроение Моделирование сварки труб токами высокой частоты с использованием нелинейного решателя Marc

Введение

Отработка производственных процессов с целью повышения качества выпускаемых изделий и снижения их себестоимости является актуальной инженерной задачей. Одним из способов ее решения может быть численное моделирование для выбора параметров технологических процессов, которое позволяет свести к минимуму дорогостоящую отладку процессов на технологическом оборудовании.

Моделирование процессов сварки (электродуговой, лазерной, контактной, высокочастотной) связано с анализом нескольких одновременно происходящих физических явлений и является сложным видом инженерного анализа. Моделирование же высокочастотной сварки труб с индукционным нагревом заготовки представляет дополнительную сложность, поскольку требует проведения расчета электромагнитного поля вокруг заготовки с учетом его влияния на процесс нагрева. Это позволяет установить взаимосвязь между параметрами подаваемого тока, конфигурацией заготовки и нагревом в зоне сварки и выработать рекомендации по повышению точности выпускаемых труб.

Для моделирования процесса высокочастотной сварки труб можно применять разрабатываемую корпорацией MSC Software передовую конечно-элементную систему Marc, которая позволяет производить расчеты технологических процессов электродуговой, лазерной, контактной, высокочастотной и иных видов сварки. В этой статье мы рассмотрим такие аспекты методики моделирования технологического процесса, как:

- решение задачи механики твердого деформируемого тела (определение НДС);

- решение магнитодинамической задачи;

- решение тепловой задачи;

- комплексный подход к анализу процесса высокочастотной сварки.

Решение задачи механики твердого деформируемого тела

Решение задачи механики твердого деформируемого тела подразделяется на три этапа:

- гибка листа в трубную заготовку (моделируется упрощенно);

- догибка с помощью валков и сварка, разведение валков;

- определение НДС с учетом прошедшего нагрева-охлаждения и пружинения заготовки.

Моделирование процесса гибки листа в трубную заготовку не является целью данного расчета, поэтому на первом этапе принят упрощенный подход с приложением к краям заготовки перемещений, изменяющихся по величине и направлению и приводящих к формированию трубной заготовки цилиндрической формы. Система Marc позволяет моделировать реальный технологический процесс гибки листа с последующей передачей НДС в задачу сварки в качестве начальных условий.

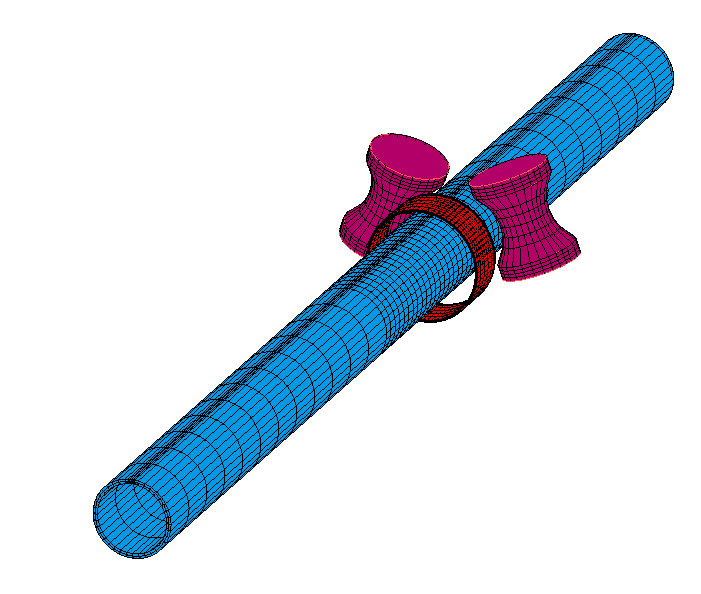

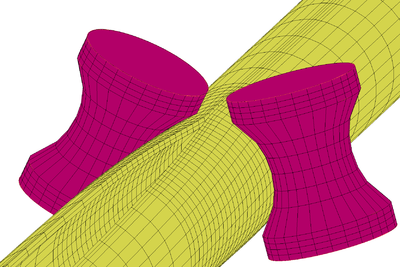

На втором этапе расчета производится догибка и сведение кромок заготовки с помощью валков. Валки представлены в расчетной модели твердыми контактными телами, в виде набора поверхностей. Трение между валками и трубной заготовкой не учитывается, валки не вращаются. Система Marc поддерживает решение задач с трением и вращением валков, однако эти эффекты, в силу малости их влияния, учтены не были. Также не были учтены динамические эффекты возникновения инерционных сил и диссипации энергии в процессе механических колебаний.

В задаче принято, что часть трубы до валков уже соединена сварным швом, то есть рассматривается процесс сварки в средней части трубы. «Сваренная» часть трубы моделируется путем установления контактного взаимодействия между торцами заготовки на участке от валков до края трубы в одну сторону. Контактный алгоритм Marc предполагает абсолютно жесткую связь между торцами заготовки.

Торец трубы со стороны «сваренной» части закреплен к плоскому твердому контактному телу с помощью контактного алгоритма. В процессе сварки контактное тело двигается и передает свое движение трубе. Такой способ задания движения удобен тем, что можно вывести интегральные характеристики внешнего воздействия, прикладываемого к трубе для ее перемещения.

Часть заготовки, «не сваренная» на данный момент, находится в свободном состоянии, торцы расходятся к краю модели. Перед началом моделирования сварки валки подводятся к заготовке в направлениях, перпендикулярных оси трубы; в процессе сварки валки остаются неподвижными, двигается заготовка. Под действием валков и движения заготовки ее торцы сходятся и при достижении температуры плавления (например, 800 градусов Цельсия) вступают в контактное взаимодействие.

В модели заданы температурозависимые механические свойства металла, что уточняет расчет в зоне высокого нагрева.

Решение магнитодинамической задачи

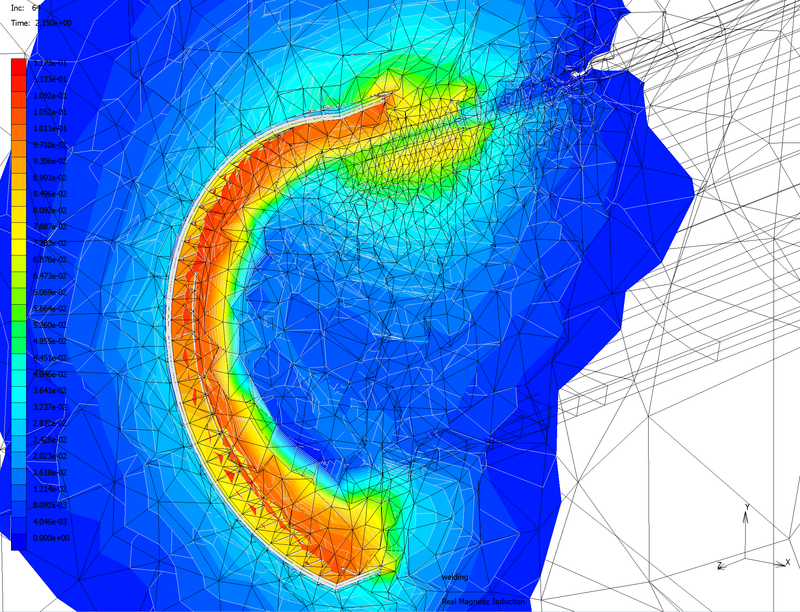

Магнитодинамический анализ в терминологии системы Marc — это анализ электромагнитного поля путем решения уравнений Максвелла при допущении, что частота изменения магнитного поля относительно мала (как правило, не превышает 1 МГц), а длина электромагнитной волны сравнима или превышает размер расчетной модели Marc. В этом случае первые два уравнения Максвелла частично связаны. В рассматриваемой методике принимается еще одно допущение о гармонически изменяющемся электромагнитном поле; это означает решение задачи в комплексных величинах: амплитуда-фаза или действительная-мнимая часть числа.

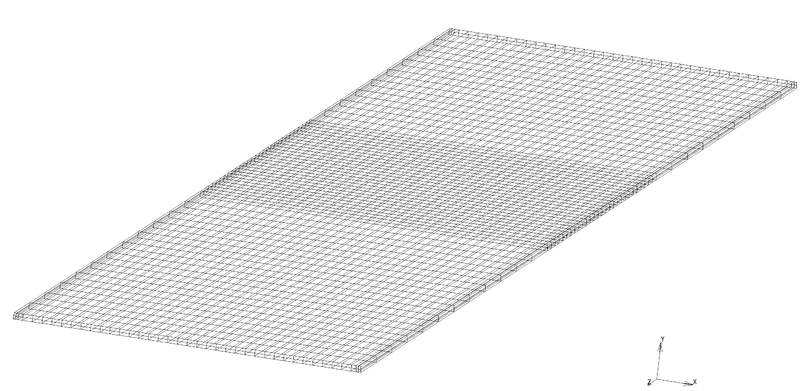

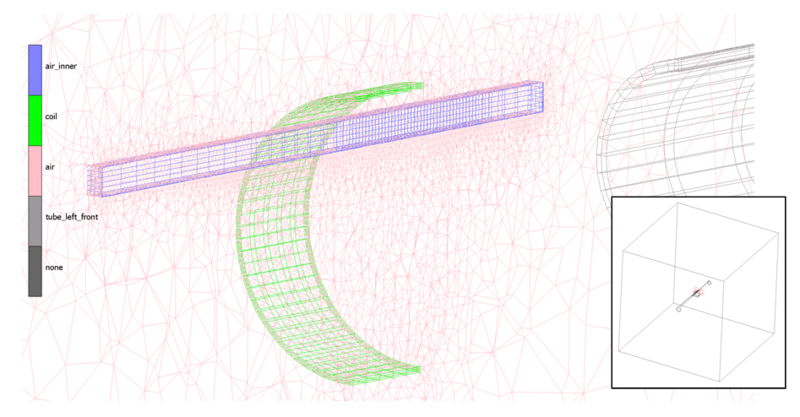

В рассматриваемой методике электромагнитное поле вычисляется в области пространства, охватывающей заготовку. В состав расчетной модели для решения магнитодинамической задачи входит область пространства для моделирования электромагнитного поля, разбитая на конечные элементы, трубная заготовка и катушка индуктивности (индуктор).

Область пространства для моделирования электромагнитного поля имеет форму куба с размерами, превышающими размер заготовки, и разбита на тетраэдральные конечные элементы Tet4 первого порядка с полным интегрированием, тип 230. На наружных гранях куба заданы граничные условия: скалярный электрический потенциал равен нулю и векторный потенциал электромагнитного поля равен нулю.

Система Marc-Mentat позволяет прикладывать граничные условия к геометрическим примитивам — поверхностям; при формировании входного файла происходит автоматическое приложение граничных условий к узлам, ассоциированным с поверхностями.

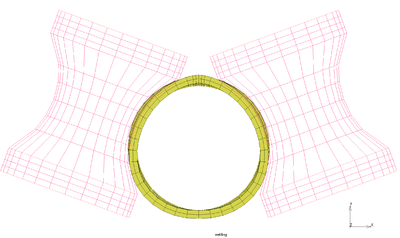

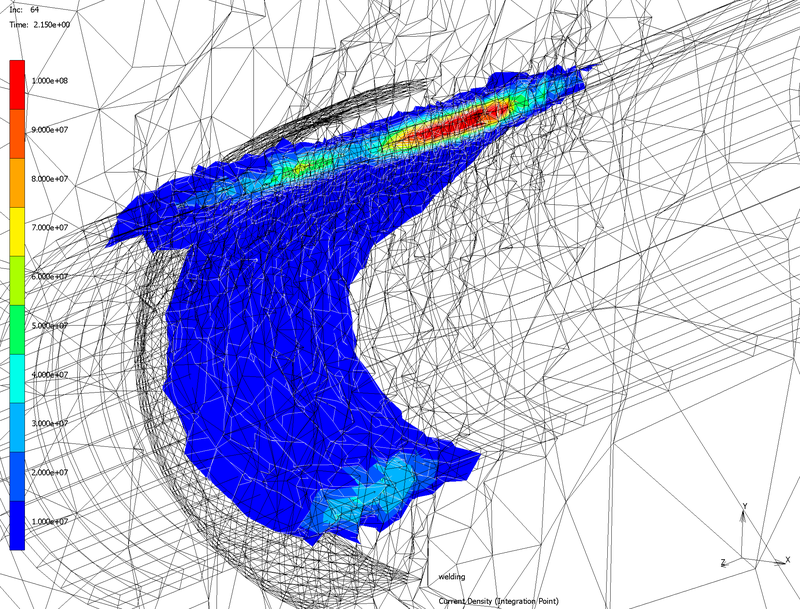

В зоне соединения торцов трубной заготовки возникают большие градиенты тока и других параметров электромагнитного поля. Поэтому для уточнения расчета в этой области была построена сетка из гексаэдральных конечных элементов первого порядка.

Модель катушки индуктивности состоит из набора конечных элементов класса Hex8. В расчетной модели Marc-Mentat заданы свойства катушки: поперечное сечение (тип, размеры); конфигурация проводника: форма и размеры поперечного сечения проволоки, количество витков. Таким образом, в модели нет необходимости строить геометрическую модель проволоки, из которой навита катушка. В данном случае катушка неподвижна, двигается заготовка. В системе Marc реализован учет движения катушки.

В модель катушки также входит контрольный узел — это отдельный от остальной сетки узел, для которого задаются параметры электрического тока, прикладываемого к катушке. В частности, указывается комплексная величина напряжения в виде амплитуды и фазы или в виде действительной и мнимой части величины. Marc-Mentat поддерживает также задание силы тока в катушке.

Частота гармонических колебаний тока в магнитодинамическом расчете задается в настройках расчетного случая. Как правило, частота имеет большую величину, например, 5000 Гц. От частоты зависит глубина проникания тока, и, как следствие, тепловое состояние заготовки. Очевидно, что частота гармонического изменения электромагнитного поля, и, соответственно, наводимого в заготовке тока, существенно превышает частоты всех остальных физических процессов, рассматриваемых в задаче: движения и деформации заготовки и процесса нагрева. В связи с этим используется допущение о постоянстве процесса тепловыделения от действия электромагнитного поля на заготовку.

Заготовка располагается внутри области пространства, для которой производится вычисление электромагнитного поля. При этом конечно-элементная сетка заготовки построена независимо от сетки для поля. Решатель Marc автоматически определяет место расположения заготовки на каждом шаге расчета с учетом изменения формы заготовки и ее движения. Нет необходимости в стыковке сеток для поля и заготовки: заготовка может занимать любую область пространства внутри сетки для расчета электромагнитного поля. Все параметры электромагнитного поля, а также наведенные в заготовке токи рассчитываются автоматически.

Генерацию тепла от наведенных токов рассмотрим ниже.

Реализована возможность задать зависимость свойств материала от температуры, в частности, магнитную проницаемость металла. Таким образом можно моделировать характерный для сталей эффект увеличения глубины проникания тока при достижении так называемой точки Кюри.

Следует отметить и возможность моделирования контактного метода приложения тока к трубной заготовке, для чего требуется приложение граничных условий по току. Этот вид граничных условий также поддерживается системой Marc-Mentat.

Решение тепловой задачи

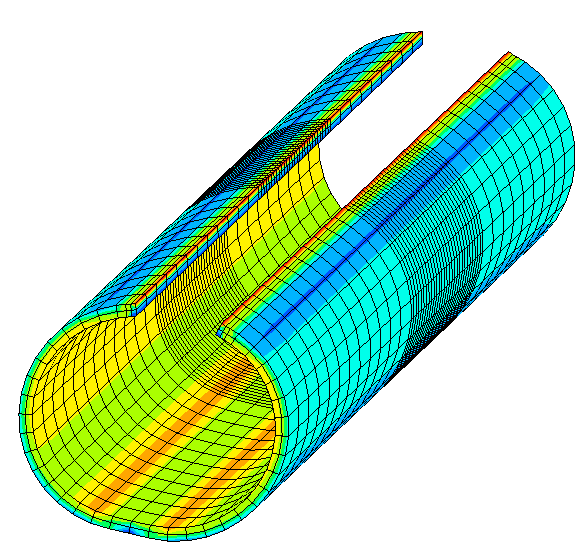

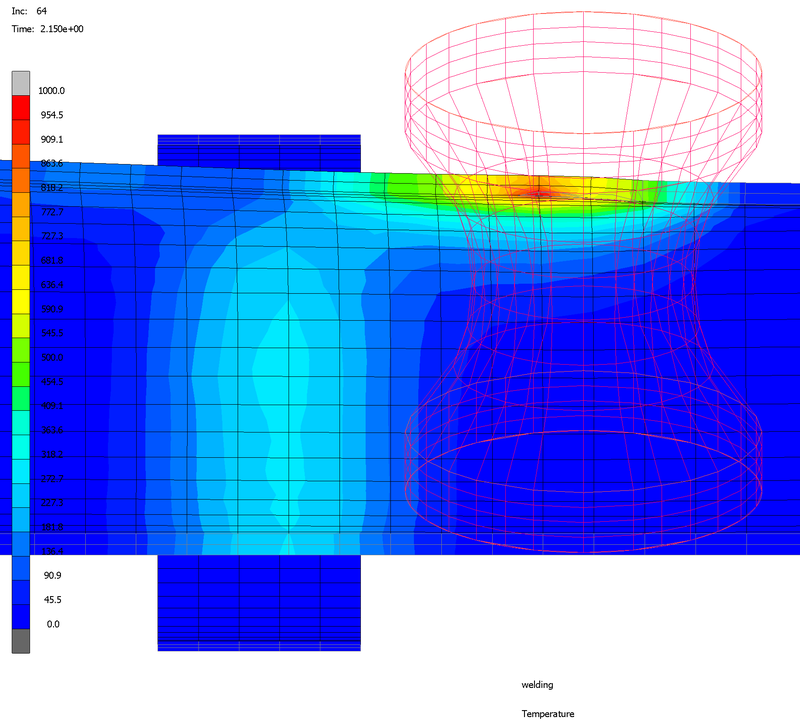

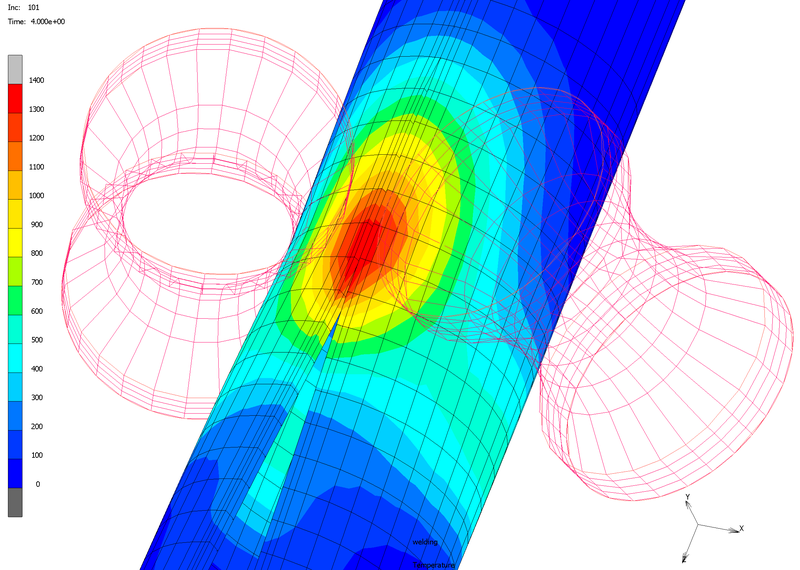

Задача моделирования переходного теплового процесса решается во временной области. Нагрев трубной заготовки производится токами, которые наводятся на заготовке под действием гармонически изменяющегося магнитного поля (см. описание в разделе «Решение магнитодинамической задачи»). Квадрат абсолютной величины комплексной величины плотности тока связан с удельным тепловым потоком через электрическую проводимость материала. Генерация тепла в задаче не требует специальных настроек и добавления источников тепла. Решатель Marc автоматически рассчитывает тепловые потоки, возникающие в заготовке.

Охлаждение зоны сварного шва после ее удаления от катушки обусловлено, в основном, теплопроводностью самой трубной заготовки — тепло распределяется по ней. В целом, система Marc решает тепловую задачу в полной постановке, имеется возможность добавить другие виды теплопередачи, например, конвекцию, излучение, выделение тепла от трения и пластических деформаций. В данной задаче этими факторами решено пренебречь. В зоне сварного шва температура металла может достигать точки плавления, однако в силу малого размера зоны сварного шва температура заготовки вдали от него, как правило, не доходит до больших значений.

Комплексный подход к анализу процесса высокочастотной сварки

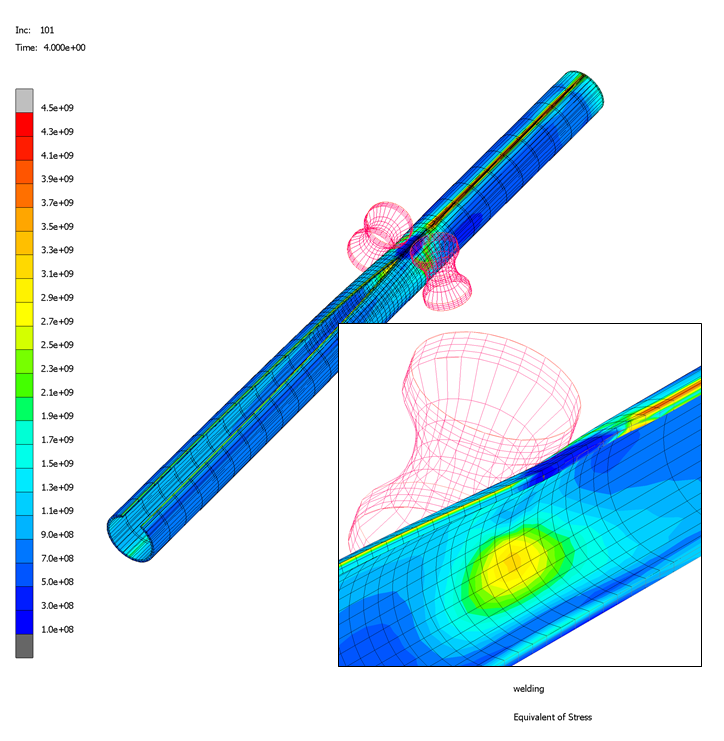

При анализе процесса высокочастотной сварки в системе Marc решается связанная термомеханическая-магнитодинамическая задача. Постановка отдельных задач рассмотрена выше. Комплексная задача решается во временной области, при этом на каждом шаге по времени для текущего состояния системы проводится решение всех рассмотренных ранее задач. Магнитодинамический расчет производится каждые пять шагов по времени (этот параметр можно изменять), при этом вычисляется поле плотности тока, наводимого в заготовке, и на его основе — тепловой поток, возникающий при сварке. Тепловое состояние, рассчитанное на предыдущем шаге, также учитывается в магнитодинамическом анализе. Тепловое состояние заготовки вычисляется на каждом шаге и в виде поля температур передается в задачу механики твердого тела для определения НДС изделия, которое, в свою очередь, оказывает влияние на электромагнитное поле и наводимые в заготовке токи. Это влияние учитывается на последующих шагах по времени.

Смыкание торцов заготовки происходит в непосредственной близости от зоны расположения катушки индуктивности. Торцы заготовки образуют замкнутый контур в пульсирующем магнитном поле, вследствие чего в контуре наводятся токи, вызывающие нагрев. От нагрева происходит соединение торцов заготовки, в модели за это отвечает контактный алгоритм решателя Marc, настроенный на установление постоянного контакта при условии, что температура в зоне шва выше заданного предела.

Известно, что в зоне сварного шва образуется область выраженных пластических деформаций, при этом часть металла расплавляется и отделяется от заготовки. В рассматриваемой методике пластическое деформирование моделируется, заданы температурозависимые кривые деформирования для стали. Однако следует отметить, что размер конечных элементов в зоне сварного шва не позволяет достичь высокой точности определения деформированного состояния в этой локальной области. Относительно «грубая» сетка используется с целью экономии машинных ресурсов. Если требуется повышение точности вычисления напряженно-деформированного состояния в зоне сварного шва, то необходимо построить более подробную сетку и расширить применяемые для счета машинные ресурсы.

Возможен альтернативный подход с отдельным моделированием пластического деформирования металла в зоне сварного шва и расчетом локальной деформации краев заготовки. Такой расчет можно проводить упрощенно в плоской постановке. Вычисленная деформация позволит определить, насколько сближаются стороны заготовки после касания торцов, и уточнить размеры ее исходной модели. Такой двухстадийный подход может сэкономить машинные ресурсы и упростить моделирование сварки.

Также следует отметить, что свободное течение расплавленного металла по поверхности заготовки выходит за рамки механики твердого деформируемого тела и в Marc не моделируется.

Пример моделирования высокочастотной сварки

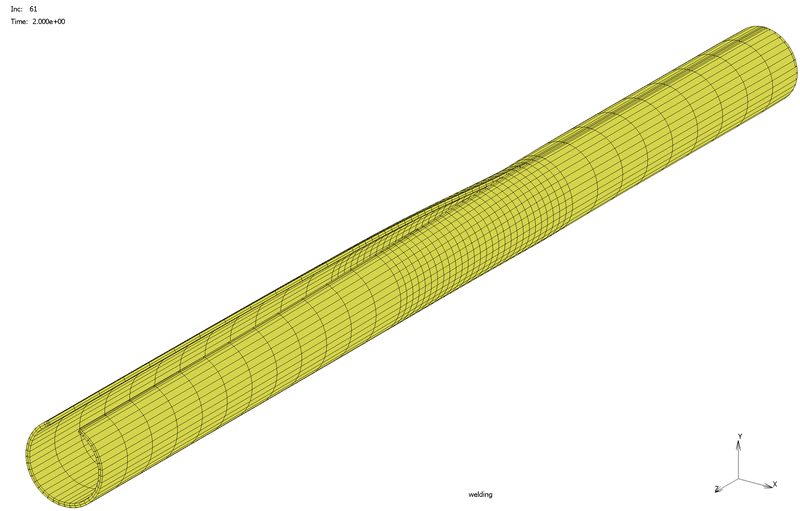

В качестве примера выбрана труба наружным диаметром 18 мм из листа толщиной 1 мм. Длина заготовки вдоль оси трубы — 280 мм. В качестве материала выбрана сталь с пределом текучести около 2.75*109 Па, для которой заданы кривые деформирования, зависящие от температуры, и коэффициент теплового расширения. Также заданы свойства стали для тепловой задачи: температурозависимые удельная теплоемкость и теплопроводность; и для магнитодинамической задачи: магнитная проницаемость, электрическая проницаемость и электрическое сопротивление. Модель построена в системе единиц Си.

Плоская заготовка изгибается в трубу с помощью приложения вынужденного перемещения, затем на часть заготовки накладываются условия постоянного клеевого контакта, и вынужденные перемещения снимаются. Края заготовки, не связанные контактом, расходятся из-за пружинения и образуют V-образную щель. Затем на заготовку воздействует электромагнитное поле от индуктора, подводятся валки, и заготовке придается поступательное движение со скоростью 5 мм/с в течение 2 с. К торцу трубы со стороны «сваренной» части прикреплено твердое контактное тело, которое прикладывает силу в направлении растяжения трубы. Перемещение трубы, совместно с воздействием роликов и нагревом, вызывает постепенное закрытие V-образного зазора в заготовке и возникновение осевых и радиальных сил в прижимных роликах.

Катушка индуктивности (индуктор) имеет наружный диаметр 25,5 мм, поперечное сечение прямоугольное 10×0,5 мм. Для проволоки и воздушной среды заданы перечисленные ранее свойства материала, требуемые для магнитодинамического анализа. К индуктору прикладывается напряжение величиной 2,4 В с частотой 5000 Гц. При заданных свойствах материала и частоте тока глубина проникновения тока, наведенного в заготовке, составляет около 2,3 мм. Нагрев заготовки рассчитывается автоматически и не требует задания в модели дополнительных источников тепла.

В данном примере моделируется установившийся режим сварки, который реализуется на среднем участке заготовки. Моделирование сварки начального и конечного участка трубы также возможно, но здесь не рассматривается.

После завершения сварки участка трубы воздействие электромагнитного поля прекращается, валки разводятся в сторону. Контактное взаимодействие в сварном шве удерживает боковые грани заготовки от раскрытия. НДС трубы после сварки и остывания вычислено с учетом основных влияющих факторов. Возможно моделирование последующих технологических операций.

Размерность задачи составляет приблизительно 450 тыс. степеней свободы (150 тыс. узлов). На портативном компьютере с процессором Intel Core i7 с частотой 2,9 ГГц и 32 Гб оперативной памяти расчет на четырех ядрах длится около 35 минут.

В результате расчета получены НДС заготовки, поле температур и электромагнитное поле на каждом шаге по времени, а также силы, действующие на контактные тела в механической задаче: на валки и торец заготовки (возможен вывод графиков их изменения по времени). Основные результаты представлены на иллюстрациях.

Выводы

Таким образом, мы рассмотрели комплексный подход к моделированию высокочастотной сварки труб с использованием системы Marc, привели основные исходные данные, требуемые для расчета, описали расчетную схему и основные допущения при моделировании, а также возможности получения результатов.

Эта методика позволяет производить расчетную оценку параметров электромагнитного поля в индукторе и заготовке, в частности, подбирать величину и частоту подводимого тока и, с учетом других факторов, оценивать влияние входных параметров на величины наводимых токов в заготовке.

Также возможно определение теплового состояния заготовки и, при необходимости, инструмента в стационарных и переходных режимах сварки, величину зоны плавления и термовлияния при сварке.

Кроме того, обеспечена возможность определять напряженно-деформированное состояние заготовки, угол схождения боковых граней, возникновение остаточных напряжений и деформаций в трубе, геометрию инструмента (валков), производить расчет действующих нагрузок на заготовку, инструмент и др.

Описание методики расчета высокочастотной сварки позволяет оценить ее применимость к решению производственных задач. Проведение расчетов помогает снизить число физических испытаний и способствует экономии средств на разработку технологических процессов.

Техническую поддержку по системе Marc можно получить в московском офисе MSC Software.

Скачать статью в формате PDF — 1.50 Мбайт |