Главная » CADmaster №1(89) 2019 » Машиностроение Особенности получения сложных замкнутых профилей из круглой трубы методом непрерывной валковой формовки

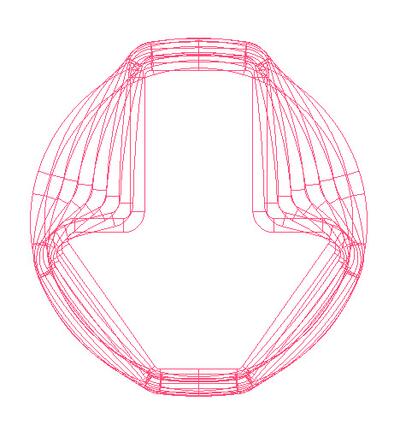

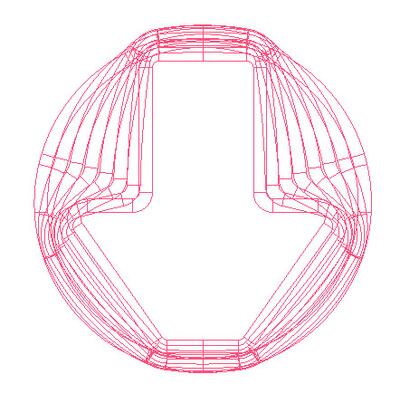

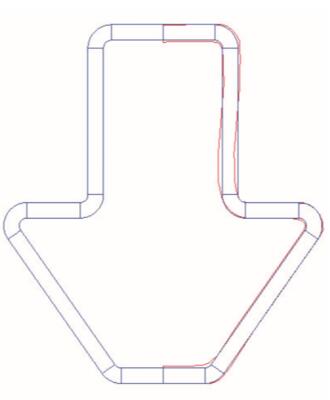

Спрос на профильные трубы непрерывно растет. Связано это с тем, что они могут применяться во многих металлоконструкциях, сочетая высокую жесткость и меньший вес по сравнению с круглыми трубами или цельными балками. Кроме того, особая форма профиля трубы может быть необходимой для специфичных условий эксплуатации. В нашей стране под профильными принято понимать квадратные, прямоугольные и овальные трубы [1], но при этом всё большее распространение получают трубы с более сложной формой профиля (рис. 1) [2].

Существуют два основных способа получения профильных труб [3]:

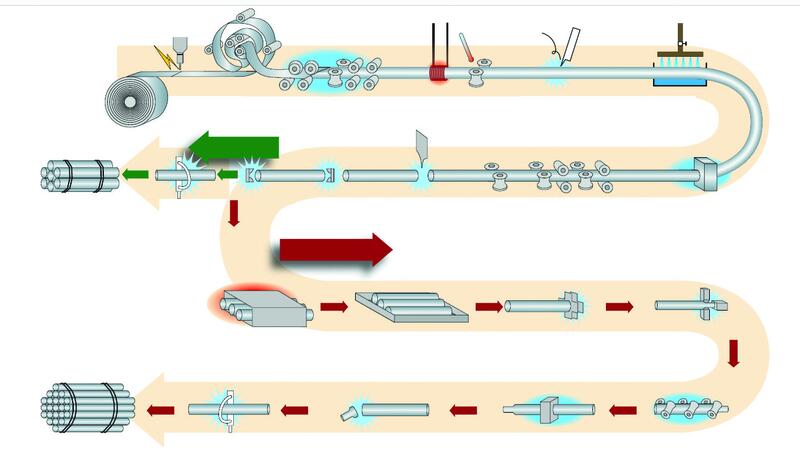

- непрерывная валковая формовка из плоской полосы с последующей сваркой;

- валковая формовка профильных труб из круглых (профилирование).

Первый способ широко применяется как в нашей стране, так и за рубежом. Однако при производстве профилей со множеством углов и различных переходов он оказывается неудобен: сложная схема формообразования может остаться нереализованной из-за конструкторских ограничений формовочного оборудования, повышается и стоимость валкового инструмента.

Второй метод наиболее привлекателен как с экономической, так и с технической стороны. Например, для расширения сортамента выпускаемой продукции достаточно заменить калибровочную часть или внедрить серию профилирующих клетей в линию трубоэлектросварочного агрегата (ТЭСА), где происходит валковая формовка (гибка) плоской заготовки в круглую и последующая сварка [4]. По сравнению с приобретением нового оборудования для этих нужд способ очень экономичен.

Преимуществом с технической точки зрения является использование круглой трубной заготовки, что упрощает подвод инструмента. Даже применение одного только валкового инструмента с горизонтальными осями позволяет получить трубы с различными по сложности формами профиля.

Однако на сегодня не существует качественного описания выбора технологических параметров для производства профильных труб из круглых — за исключением квадратных, прямоугольных и овальных [3].

При производстве любых профильных труб основными факторами, влияющими на конечный результат, являются внешний диаметр заготовки, исходная толщина стенки, схема деформации, количество переходов, материал, величины обжатия по периметру. Как можно видеть, данный технологический процесс крайне сложен, ведь необходимо учитывать все эти данные.

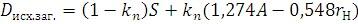

Выбор исходного диаметра заготовки зависит от периметра получаемого профиля. В работе [5] предлагается при производстве квадратных труб считать, что периметр средней линии в процессе профилирования не изменяется. Результаты как математического моделирования, так и физического эксперимента показали следующую зависимость:

где Dисх.заг. — диаметр исходной заготовки, мм;

S — толщина стенки, мм;

r H — наружный радиус углов квадрата;

А — размер квадрата, мм;

kn — коэффициент уменьшения наружного периметра трубы при профилировании.

При проектировании процесса профилирования круглых труб с постоянной длиной среднего периметра необходимо учитывать величину толщины стенки трубы S, которая значительно влияет на rН. Чем больше толщина стенки, тем больше и наружный радиус квадратной трубы. Чтобы уменьшить величину наружного радиуса, необходимо производить обжатие периметра трубной заготовки в процессе профилирования, что в свою очередь приводит к увеличению усилий. Именно поэтому многие квадратные трубы имеют большие радиусы в углах, что учитывается в ГОСТ (рис. 2).

Однако на итоговую форму сечения сложных профильных труб существенно влияют технологические условия их эксплуатации, что в свою очередь обуславливает необходимость обеспечения высокой точности получаемых радиусов готового профиля, даже если они малы по отношению к толщине стенки. Отсюда следует, что при проектировании процесса профилирования необходимо учитывать величину уменьшения периметра исходной заготовки.

Самой сложной задачей является выбор оптимальных параметров обжатий для данного вида труб.

Другая непростая задача — выбор схемы профилирования [3]. Например, для производства квадратной трубы предложено использовать равную абсолютную деформацию по проходам с целью распределения усилий в первых клетях, и вдвое меньшую деформацию в последней клети для точной калибровки конечного профиля [5]. Для труб со сложной формой данная схема профилирования невыгодна, поскольку угловые значения могут быть разными по сечению. Исследования показали, что оптимальным выбором является применение схемы с равной относительной деформацией углов по клетям. Это позволяет обеспечить равномерность профилирования.

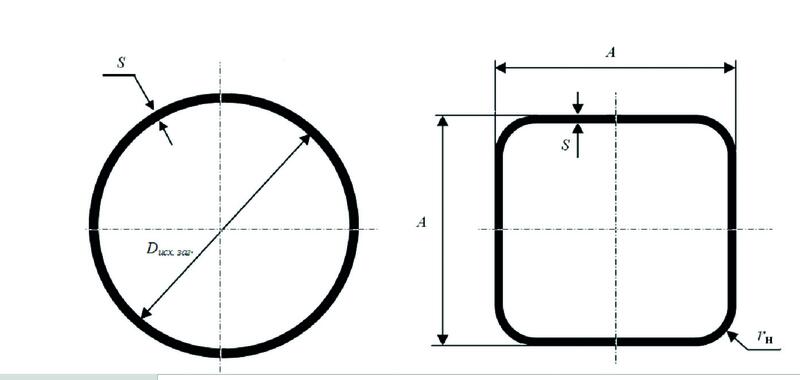

Чтобы проверить указанные закономерности, было проведено моделирование процесса формовки в среде MSC Marc для заданного профиля, изображенного на рис. 3.

На выбор диаметра исходной заготовки влияет схема профилирования. На рис. 4а представлена схема с постоянным периметром средней линии, а на рис. 4б — схема профилирования с обжатием заготовки по периметру средней линии. В обеих схемах угловая относительная деформация по переходам одинакова и равномерна. Количество переходов в обеих схемах составляет 8. Материал для обоих экспериментов — сталь 08пс.

Поскольку для первой схемы периметр средней линии во всех переходах остается постоянным, исходной заготовкой является труба диаметром 47 мм и толщиной стенки 2 мм (периметр средней линии равен 141,4 мм).

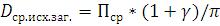

Для второй схемы профилирования необходимо выбрать заготовку с периметром средней линии, превышающим периметр получаемого профиля на величину обжатия. В данном эксперименте общая величина обжатия по периметру средней линии составляет 7%, при этом обжатие по переходам равномерно. Тогда диаметр средней линии исходной заготовки можно определить следующим образом:

где Пср — периметр средней линии профиля, мм;

- величина редуцирования при профилировке, зависящая от Dисх.заг./S.

- величина редуцирования при профилировке, зависящая от Dисх.заг./S.

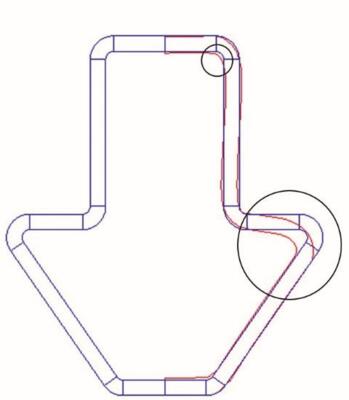

На рис. 5а видно, что при использовании первой схемы профилирования наблюдается непроформовка углов на необходимый радиус — они значительно больше. Помимо этого, на вертикальной стенке заметна потеря устойчивости, что приводит к несовпадению сечения профиля, полученного с помощью математической модели, и теоретического.

На рис. 5б мы видим, что при профилировании круглой заготовки с учетом обжатия по периметру точность в углах профиля, полученного с помощью математической модели, выше, чем в первом случае. К тому же, как и при использовании первой схемы, на плоских участках замечено утолщение стенок трубной заготовки. Однако применение обжатия по периметру средней линии привело к тому, что величина отклонения вертикальной стенки вследствие потери устойчивости больше, чем при использовании первой схемы. Этого можно избежать перераспределением формообразования по проходам, которое, по понятным соображениям, в данной статье не приводится. Моделирование процесса профилирования проиллюстрировано на рис. 6.

Применение схемы профилирования с обжатием по периметру средней линии для производства профиля с указанными геометрическими параметрами позволило повысить точность получаемой геометрии профиля. Исходный диаметр заготовки может быть вычислен по формуле 2.

Критериями выбора величины обжатия по периметру являются отсутствие утолщения стенок, которое зависит от Dисх.заг./S, отсутствие разрушения материала и отсутствие нарушения геометрии профиля, которые зависят от свойств самого материала. Установлено, что при отсутствии обжатия в процессе профилирования трубной заготовки потеря устойчивости вертикальных стенок минимальна. Это значит, что для сохранения геометрии профиля необходимо выбирать оптимальные параметры угловых деформаций и обжатий по периметру.

Постоянный рост спроса на трубы со сложной формой профиля требует разработки качественных способов выбора исходной заготовки и схемы профилирования. В этой статье мы представили основные проблемы, связанные с производством профильных труб, и предложили способ выбора исходного диаметра заготовки.

Литература

- ГОСТ 54157–2010. Трубы стальные профильные для металлоконструкций.

- www.nspc.nssmc.com/en/products/shaped.html

- Забара А.С., Плеснецов

Ю.А. Совершенствование процесса формообразования тонкостенных профильных труб // Моделирование и развитие процессов ОМД. 2014.№ 20 , с. 215−222. - Соколова О.В.,

Лепестов А.Е. , МоисеевА.А. Пути расширения технических возможностей оборудования для производства труб нефтегазового сортамента методом валковой формовки // Производство проката. 2014.№ 4 , с. 28−31. - Акопян

К.Э. Исследование и совершенствование технологии профилирования электросварных стальных труб квадратного сечения в четырехвалковых калибрах. — М., 2012.

E-mail: moiseev.andrey@csoft.ru

к.т.н. Ольга Соколова

к.т.н. Антон Лепестов

E-mail: lepestov@csoft.ru

Скачать статью в формате PDF — 796.1 Кбайт |