Главная » CADmaster №1(100) 2023 » Машиностроение Техтран — Раскрой листового материала, версия 10

В этой статье мы продолжим рассказывать о функциях, появившихся в 10-й версии программы Техтран — Раскрой листового материала. Главные направления развития — автоматизация при импорте, размещении и обработке деталей, расширение средств редактирования полученных переходов.

Приоритеты деталей при автоматическом размещении

Если для изготовления заданного набора деталей требуется несколько листов (тем более, когда их число достаточно велико), может возникнуть необходимость установить очередность готовности отдельных деталей или целых групп, исходя из сроков, складских ресурсов и иных обстоятельств. Очередность изготовления деталей определяется очередностью обработки листов, на которых детали размещены. Не имея информации о приоритетах, система выбирает из списка детали для размещения в достаточно произвольном порядке, руководствуясь прежде всего соображениями плотности размещения деталей на листе.

Появилась возможность назначать приоритеты для деталей, включенных в задание на раскрой. Это позволяет управлять очередностью изготовления определенных групп деталей. В автоматическом режиме детали с более высоким приоритетом размещаются на листах раньше, чем детали с более низким приоритетом.

Импорт деталей

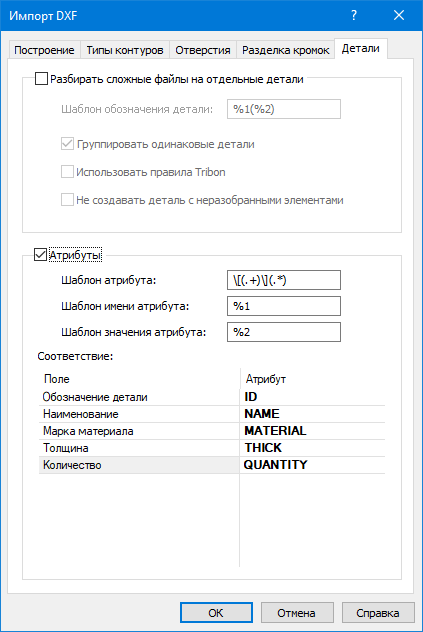

Распознавание атрибутов деталей. Импорт большого количества деталей из других программ требует совершенствования средств автоматизации. Для включения детали в базу данных Техтрана необходимо задать определенный набор атрибутов (обозначение, наименование, марка материала, количество

Дело в том, что модель или чертеж могут содержать различные данные, не относящиеся к геометрии. Единого формата таких данных не существует. Механизм шаблонов позволяет настроить импорт на различные форматы и извлекать из исходного файла необходимую информацию.

Для формата DXF разработан механизм распознавания атрибутов детали, хранящихся в файле в виде текстовых записей. Этот механизм основан на синтаксическом разборе по шаблонам строк, записанных с помощью регулярных выражений (рис. 1). В результате разбора для каждой импортируемой детали определяются названия атрибутов и их значения, используемые для занесения в базу данных Техтрана.

Текстовые таблицы и объемная модель. Один из способов передачи атрибутов при импорте деталей — формирование текстовых таблиц, строки которых содержат необходимые данные о детали, в том числе имя файла с описанием ее геометрии. Появилась возможность использовать в этих таблицах файлы в форматах объемной модели (SAT, SAB, IGS, IGES, X_T, X_B, STP, STEP, C3D).

Автоматизация обработки

Существенные дополнения появились в механизме автоматической обработки. Мы подробно рассказывали о некоторых из них в статье «Листовая деревообработка на Техтране». Кратко упомянем основные моменты.

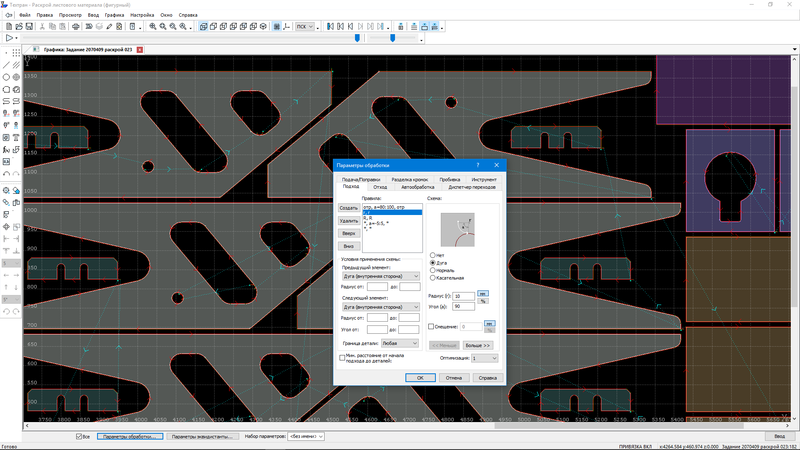

Правила назначения подходов и отходов. Реализован механизм назначения подходов и отходов на основе списка правил, обеспечивающих подбор различных схем подхода и отхода, исходя из формы детали в определенной точке (рис. 2). Системе необходимо решить комплекс неоднозначных задач: выбрать точку на детали, позволяющую использовать наиболее подходящий способ подхода, предусмотреть запасные варианты схем подхода и отхода, если пространство вокруг детали ограничено, исключить зарезание этой и других деталей.

Совмещенная обработка (совмещенный рез). Предлагается новый механизм для обработки совмещенных сторон деталей однократным проходом инструмента между ними (за счет уплотнения деталей при размещении экономится материал, а за счет сокращения траектории инструмента уменьшается его износ (для фрезы), время работы и объем УП).

Сняты ограничения на количество деталей, которые могут составлять группу для совмещенной обработки. Детали могут размещаться рядами, однако могут и не составлять регулярную структуру. Появилась возможность редактировать параметры полученной обработки, а также порядок обхода.

Управление порядком переходов

Механизм изменения порядка переходов дополнен рядом возможностей. До сих пор очередность выполнения переходов устанавливалась только с помощью графического редактора. Изображения участков траектории снабжались порядковыми номерами, и нужно было поочередно указывать участки в требуемой последовательности. Нумерация менялась, указанный участок становился текущим и выделялся цветом.

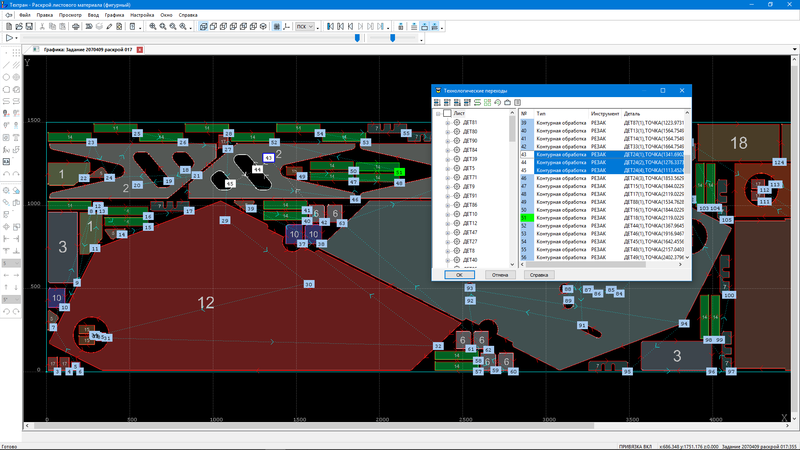

Таблица переходов. Теперь в нашем распоряжении две формы представления цепочки траекторий — графическая и табличная. Между ними можно переключаться на любом этапе упорядочения. Предполагается, что это позволит выгодно использовать преимущества каждой формы в зависимости от ситуации.

Расширенный набор действий. В таблице переходов диалогового окна Технологические переходы представлены пронумерованные участки траектории со своими атрибутами — названием инструмента, детали и типа перехода (рис. 3). В таблице, как и в графическом окне, показывается текущий элемент, причем очередной элемент цепочки переходов может пристраиваться как после текущего участка, так и перед ним (в графике — только после). Можно вообще не привязываться к текущему участку, а перемещать выделенные элементы по списку вверх и вниз или перетаскивать их мышью.

Групповые операции. Перемещать можно целые группы элементов. Выделение элементов доступно как в самом списке, так и в графическом окне. Оба способа синхронизированы: элементы выделяются и в списке, и в графическом окне.

Изменение параметров обработки

Обработка, полученная в автоматическом или ручном режиме, может быть подвергнута изменению на более позднем этапе проектирования.

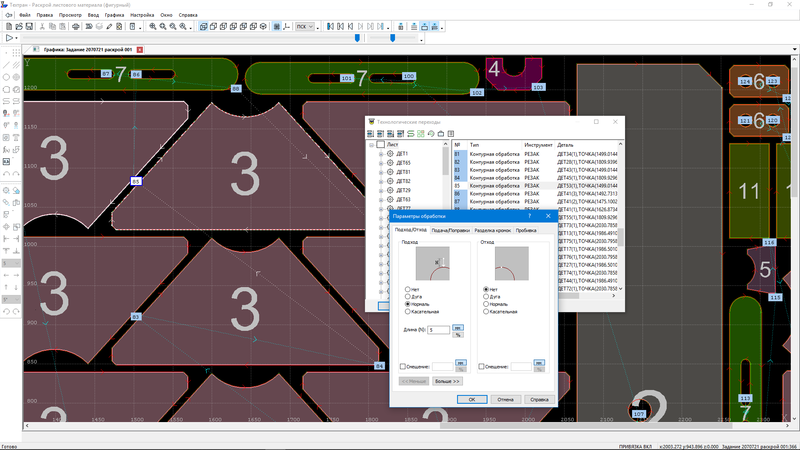

Выбор участков траектории для редактирования. Добавлена возможность редактирования параметров перехода, выделенного в графическом окне или списке переходов диалогового окна Технологические переходы. Используя список, можно менять некоторые параметры сразу для целой группы переходов. Например, во всех переходах заменить инструмент или удалить перемычки.

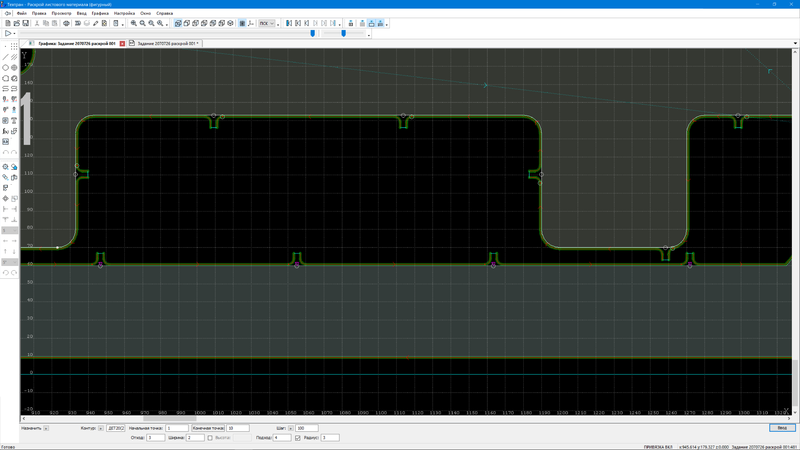

Изменение параметров перехода. Параметры изменяются в том же самом диалоговом окне, которое использовалось для первоначального задания перехода (рис. 4). Редактирование выполненного перехода может коснуться не только числовых значений величин, связанных с режимами обработки, но и перестроения геометрической части траектории инструмента, если изменения относятся к таким параметрам, как припуск, тип коррекции на радиус, уровни обработки, схема подхода и отхода и др. Кроме того, траектория одного перехода связана с соседними, поэтому в результате редактирования параметров перехода системе может понадобиться перестраивать участки вспомогательных перемещений, относящиеся к предыдущему и последующему переходу.

Изменение точки подхода к контуру может потребовать изменения используемых схем подхода и отхода. Эти схемы определяются формой контура в определенном месте, а значит в новой точке понадобится подбирать схемы заново, исходя из взаимного расположения сегментов контура детали. Работает это следующим образом. Новая точка подхода указывается в графическом окне, а система автоматически выбирает способ подхода и отхода. Теперь для этого используется список правил, о котором мы уже рассказывали в разделе «Автоматизация обработки». При поиске подходящих вариантов для каждого из них выполняется проверка на отсутствие зарезания деталей.

Перемычки и «мостики»

Скругление для перемычек и «мостиков». Перемычки и «мостики» относятся к вспомогательным участкам траектории, на которых полноценная обработка контура детали сначала прерывается, а затем снова возобновляется. Перемычки делят на участки обработку одного контура, а «мостики», объединяя в непрерывную траекторию участки обработки разных контуров, также в каком-то смысле являются разделителями последовательности контурной обработки. И для этих отдельных участков обработки может потребоваться в том или ином виде задавать подход и отход.

Теперь для перемычек и «мостиков» появилась возможность задавать скругление (рис. 5). По сути дела, скругление выполняет роль участка подхода/отхода по дуге между контуром и нормалью к контуру (для перемычек) или между контуром и соединительным отрезком-«мостиком».

Редактирование перемычек. Перемычки на деталях (непрорезаемые участки материала) теперь можно оперативно встраивать, редактировать и удалять, используя построенную траекторию. Измененная траектория отображается в графическом окне вместе с участками отхода/подхода.

Добавлена возможность множественного задания и удаления перемычек. Это позволяет задать необходимое число перемычек с одинаковыми параметрами на участке контура.

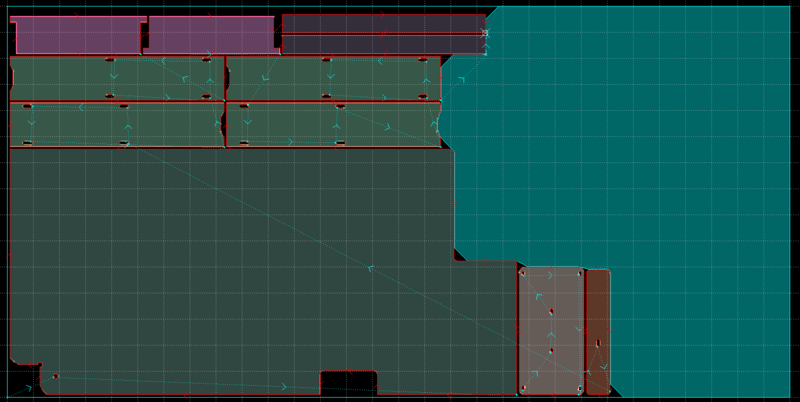

Работа с зонами листа

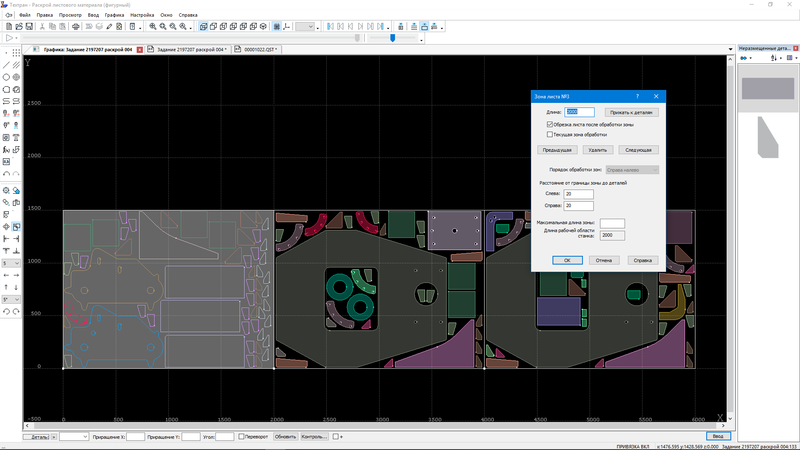

Зоны листа используются при обработке листа по частям (см. статью «Проектирование на Техтране резки и сверления листа, обрабатываемого по частям»). Механизм работы с зонами листа претерпел изменения как по функциональности, так и по удобству работы.

Создание и редактирование зон листа. Усовершенствована работа с зонами листа за счет объединения режимов создания и редактирования зон. Диалоговое окно Зона листа позволяет последовательно перемещаться по списку зон, удалять их и добавлять новые, давая возможность просматривать и редактировать параметры (рис. 6).

Порядок обработки зон. При создании зон в ручном режиме программа стала поддерживать оба варианта следования зон листа: слева направо и справа налево. Обычно этот порядок определяется конфигурацией станка, однако не исключено, что обработка по зонам не связана с перемещением листа, а продиктована иными соображениями (например, границы между зонами используются как ребра каркаса листа).

Разделение управляющей программы по зонам. Реализован вывод обработки по зонам листа в виде отдельных УП.

Фрезерная обработка

Теперь раскрой листового материала может работать в сочетании с фрезерной обработкой. Добавлены фрезерные переходы со своими особенностями. Но главное, фрезерная обработка теперь встроена в специфические механизмы и функции, относящиеся к листовой обработке.

Прежде всего действует схема автоматического фрезерования. Так же, как и аналогичная схема для резки, она выполняет обработку сразу нескольких деталей, используя предварительные настройки. Обычно таким образом обрабатывается весь лист. И по этому принципу действует пакетная обработка множества листов задания на раскрой. А чтобы иметь возможность выбирать между фрезерованием и резкой, в пакетную обработку добавлен выбор оборудования (паспорта станка), определяющий, какой тип обработки производится.

Подверглись доработке и другие, более простые функции. Добавлена возможность выбора фрезы при разрезании каркаса листа и отделении от листа делового отхода.

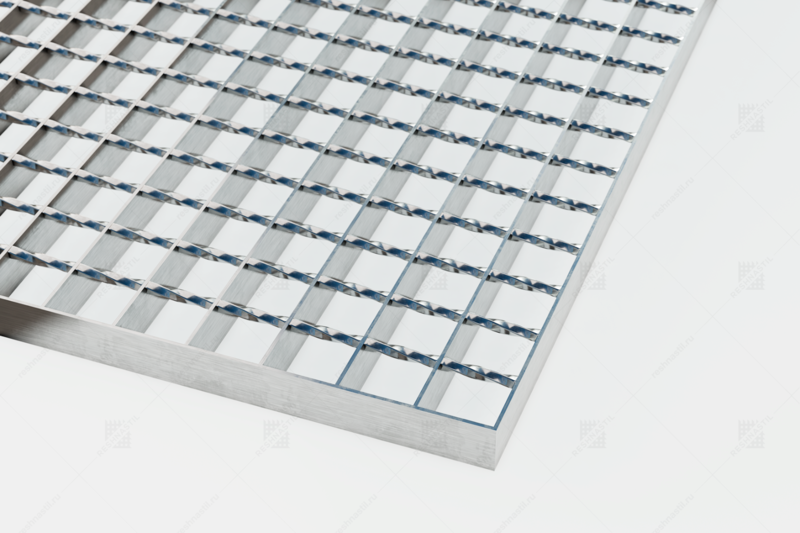

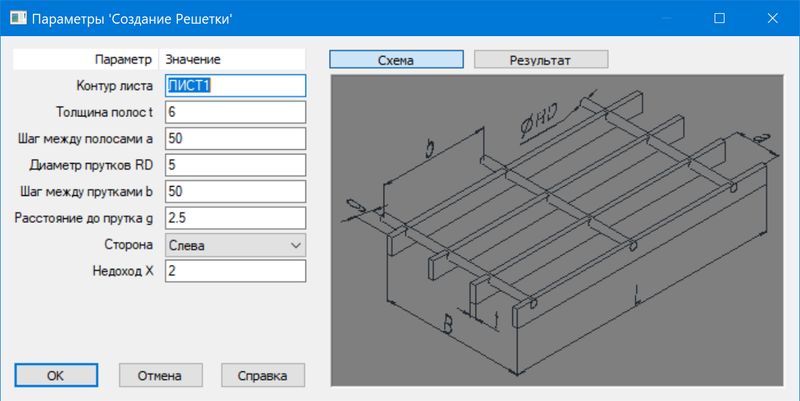

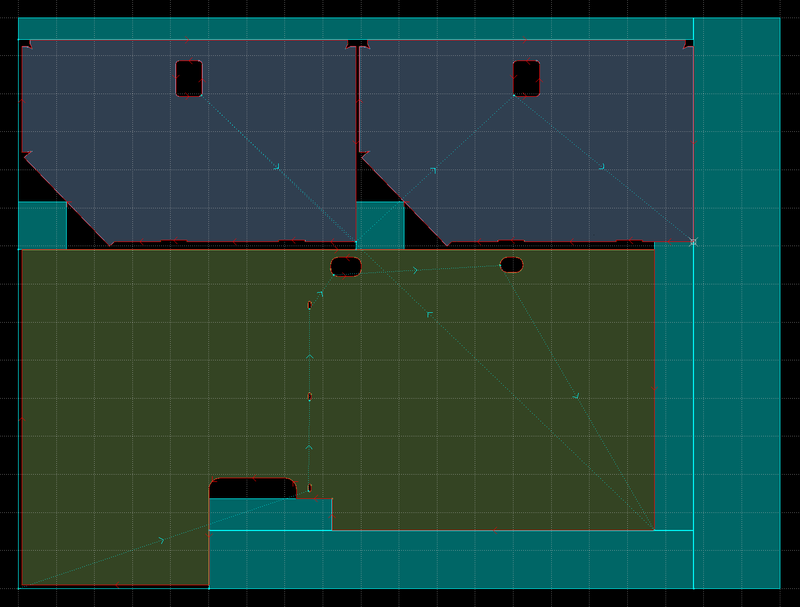

Резка деталей для решетчатых настилов

В качестве листового материала можно использовать решетчатые настилы (рис. 7). Детали размещаются на них, а затем вырезаются по тому же принципу, что и при работе со сплошным листом. Главная особенность заключается в том, что собственно резка производится только в тех местах, где резак пересекает решетчатую конструкцию. Отсюда вытекает необходимость выявить такие участки на траектории, а также учесть, что горизонтальные и вертикальные элементы решетки могут требовать различных режимов обработки. Ведь решетчатый настил может представлять собой, например, комбинацию связующих прутков и несущих полос, отличающихся как по толщине, так и по материалу. В соответствии с типом пересекаемого элемента выполняется переключение подач. Это позволяет проходить полосы и прутки на оптимальной скорости, а ячейки — на повышенной скорости без выключения резки.

Чтобы обработать такие детали, требуется задать параметры решетки и указать величину недохода до материала для включения и выключения резака (рис. 8). Решетка отображается в графическом окне и может использоваться при размещении деталей, в частности, для выравнивания деталей по горизонтальным и вертикальным направляющим.

Формирование делового отхода

Добавлены новые варианты получения делового отхода. До сих пор в системе была предусмотрена только обрезка свободной части по краям листа. Этот способ в новой версии получил название «Прямоугольники по краям» и занял свое место в целом списке дополнительных вариантов.

Прямоугольники — выделенные из остатков листа прямоугольники наибольшей площади (рис. 9). В этом способе рассматриваются уже все остатки — и по краям листа, и внутри деталей, и между деталями. Система решает весьма нетривиальную задачу поиска оптимального варианта, перебирая разные варианты заполнения прямоугольниками свободного пространства.

Весь каркас — непосредственно остатки листа после обработки. Этот способ найдет применение на предприятиях, где детали вырезаются из листа штучно по мере надобности и нет необходимости придавать деловому отходу правильную форму, чтобы хранить на складе. Тогда в качестве исходного листа для последующих раскроев берется лист в том виде, в котором он оказался после предыдущих этапов обработки.

Упрощенный каркас — сглаженные, крупные остатки листа. Они не превращаются в прямоугольники, но их форма подвергается упрощению (рис. 10). Из каркаса листа исключаются характерные длинные узкие фрагменты, непригодные для использования. Полученные контуры сглаживаются удалением острых выступов. В результате лист распадается на части относительно простой формы, причем из них оставляются только достаточно крупные, превышающие заданный размер.

«НИП-Информатика» (Санкт-Петербург)

Тел.: (812) 321−0055

E-mail: tehtran@nipinfor.ru

tehtran.com

Скачать статью в формате PDF — 1.97 Мбайт |