Главная » CADmaster №1(100) 2023 » Машиностроение Когда машины стали умными

Как интернет вещей трансформирует промышленную отрасль и повышает ее производительность

Цифровая трансформация российского производства без внедрения промышленного интернета вещей никогда не будет эффективной. Почему предприятия всё чаще стремятся делать свои заводы и станки умными, какой эффект дает система мониторинга и анализа собираемых данных, рассказал руководитель проектов группы внедрения АО «СиСофт Девелопмент» Алексей Сусоев.

Станки набираются ума

Промышленный интернет вещей (Industrial Internet of Things, IIoT) является одним из инструментов цифровой трансформации производства. IIoT делает деятельность предприятий более гибкой, понятной, эффективной и предоставляет данные для последующего анализа.

В таких странах, как Китай, Япония, США, Германия, рост рынка промышленного интернета вещей составляет 20−28% в год. В России этот показатель ниже — 8−15%, а в денежном выражении, по разным оценкам экспертов, в этом году составит 50−90 млрд рублей. В целом мы видим неплохую динамику развития отрасли и перспективы ее роста в нашей стране.

Система мониторинга формирует среду, где машины начинают понимать свое окружение и общаться между собой по сетевому протоколу. Собираемые данные, готовая аналитика и отчеты на основе этих данных позволяют увеличить загрузку оборудования, доработать технологию, зафиксировать факт вмешательства в технологический процесс (гарантируя контроль технической дисциплины), выявлять узкие места производства, контролировать техническое состояние оборудования, фиксировать ошибки, анализировать время работы инструмента, создавать интерактивные 3D-двойники, различные дашборды и многое другое.

Существенную помощь в этом оказывает установка терминала или промышленного планшета для оператора. Устройство подключается к платформе IIoT и позволяет идентифицировать персонал, указывать причины простоя, получать сменно-суточное задание, указывать операции и их количество, вызывать инженера для обслуживания оборудования.

Сегодня большинство российских руководителей понимают, зачем им на предприятиях нужен промышленный интернет вещей. Создание на заводах экосистемы умных машин, которые обмениваются между собой информацией и передают объективные данные в единую базу для аналитики, вызывает интерес в самых разных отраслях.

На заре знакомства с промышленным интернетом вещей бытовало мнение, что IIoT — это про датчики и не более того. Но платформы интернета вещей позволяют не только подключать оборудование и датчики, но и объединять в едином цифровом пространстве всевозможные Scada-системы, базы данных. Процесс интеграции не занимает много времени. Время настройки и подключения на каждом предприятии индивидуально и зависит от множества факторов, но в среднем 50 единиц оборудования подключаются за месяц, а 150−200 — за квартал.

Промышленные данные для экосистемы

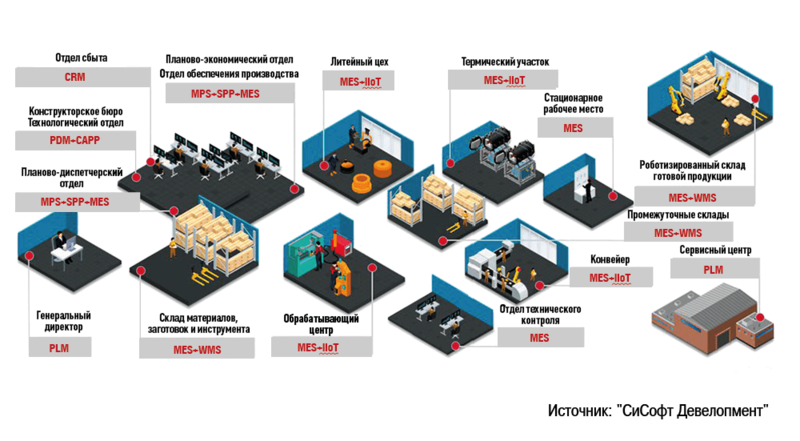

Сегодня системы мониторинга можно подключить к любому оборудованию на производстве. Но это только начало. Чтобы почувствовать эффект от применения IIoT, необходимо интегрировать различные решения для автоматизации производственных процессов. Интернет вещей эффективно работает, когда, например, взаимодействует с MES, ТОиР, WMS-системами.

Данные, которые мы собираем с оборудования, позволяют подходить в ТОиР к плановому ремонту оборудования с точки зрения износа и состояния станка. Мониторинг оборудования фиксирует все аварийные ситуации, уведомляет об этом ответственных лиц и не позволяет скрыть этот факт.

Имеется возможность предупреждать о возможных отказах и авариях с помощью изучения машинных данных. Система мониторинга IIoT позволяет сохранять данные для дальнейшего анализа.

Есть немало случаев, которые после анализа показывают рост загрузки оборудования на 20−30% за счет выявления узких мест производства, контроля технологической дисциплины, доработки управляющей программы (УП) и сокращения времени на технологические остановки и простои оборудования.

К примеру, на одном из предприятий нам поставили цель — создать систему оперативной актуализации плана производства при изменении загрузки оборудования и увеличении объема выпускаемой продукции. Для этого мы внедрили автоматизированный сбор информации о производственном оборудовании и контроль технологической дисциплины на производстве. Создали интерактивного цифрового двойника предприятия и разместили в нем информацию из системы планирования (модуль MES TechnologiCS). В итоге получили увеличение загрузки оборудования на 17%, повышение ритмичности производства, увеличение выпуска продукции. А также оперативный контроль за ходом производства за счет получения информации о нахождении требуемого заказа и получения полной картины работы цеха с возможностью цветовой индикации статуса станка на 3D-схеме предприятия.

Безопасная сеть

У некоторых заказчиков возникает закономерный вопрос — насколько защищена информация, собираемая при помощи системы мониторинга. При внедрении системы мониторинга мы предлагаем клиентам два основных варианта хранения данных. Первый заключается в том, что все подключаемое оборудование и сервер, где хранятся собираемые данные, находятся в периметре одной сети и не имеют никакой связи с внешним миром. Второй вариант предполагает, что данные будут храниться в защищенном облаке. Конечно, первый вариант является более надежным с точки зрения безопасности и чаще выбирается нашими клиентами. В этом случае мы можем гарантировать своим клиентам, что извне подключиться к производственным данным невозможно, если клиент этого не пожелает, а сам мониторинг происходит в фоновом режиме и никак не влияет на работу подключенного оборудования. Также поддерживается шифрование данных. Если предположить, что промышленный шпион все-таки каким-то чудом попал внутрь закрытого периметра предприятия и смог подключить свой носитель для скачивания информации из локальной защищенной сети, ему практически невозможно будет обойти систему кибербезопасности. Предположим, что он все-таки смог это сделать, но и тогда все данные на его носителе окажутся малопригодными, поскольку зашифрованы сложным кодом.

Скачать статью в формате PDF — 760.5 Кбайт |