Главная » CADmaster №3(33) 2006 » Машиностроение «Старый новый» метод автоматизации проектирования техпроцессов

Введение

Большинство широко используемых программ для разработки технологических процессов на практике применяется примерно одинаково, а именно в диалоговом режиме с некоторой степенью автоматизации отдельных шагов. Типичные приемы работы инженера-технолога выглядят в таком случае примерно так: из имеющихся в программе справочников последовательно выбираются технологическая операция, оборудование, технологические переходы (текст которых при необходимости редактируется), инструмент. При этом в зависимости от того, насколько полно и тщательно настроена база данных соответствующей программы, эти шаги, как уже сказано, могут быть до некоторой степени автоматизированы. Например, при выборе оборудования предлагается выбирать уже не из всего списка, а только из моделей, соответствующих выбранной технологической операции; в зависимости от выбранного перехода (оборудования) ограничивается выбор инструмента

Если разобраться, то при текущем уровне развития программного обеспечения этот способ использования ПО в общем случае, наверно, наиболее оправдан. Он существенно ускоряет разработку технологической документации в сравнении с обычным ручным способом и в то же время не требует особо трудоемкой настройки ПО. Относительно неплохо зарекомендовавший себя метод автоматической генерации техпроцессов на основании ТП «комплексной детали» (на сайте www.technologics.ru публиковались описания соответствующих примеров для системы TechnologiCS), во-первых, годится только для однотипных и не очень сложных деталей, а во-вторых, требует серьезной подготовки. Как минимум, необходимо придумать саму комплексную деталь и ее элементы, разработать групповой техпроцесс. Вопрос же полностью автоматической генерации технологии изготовления на любую деталь пока остается скорее предметом споров и научных изысканий и, насколько нам известно, на сегодня практического решения не имеет.

Еще одним весьма распространенным приемом автоматизации разработки технологической документации в советское время был способ «кодирования» деталей с последующим автоматическим созданием на ЭВМ маршрутных и операционных карт. Инженер-технолог заполнял специальную форму (карту), в которой по определенным правилам кодировал обрабатываемые поверхности заготовки. Оператор вводил эти коды с карты в специальную программу, которая выдавала уже почти готовый техпроцесс (комплект документов). Распечатанные документы при необходимости дозаполнялись и исправлялись вручную.

Конечно, такой способ требовал специальной подготовки. Программы были совершенно не интерактивны. Для получения желаемого результата нужно было еще и правильно закодировать деталь, что само по себе не так-то просто. Несмотря на это, описанный подход практически избавлял рядового технолога от рутинной работы по ручному заполнению маршрутных и операционных карт из-за чего и снискал большую популярность. Это подтверждается тем, что следы такой методики, а то и работающие старые системы до сих пор можно встретить на предприятиях в самых разных уголках нашей страны и ближнего зарубежья.

Вопрос эффективности работы технолога в единой информационной среде всегда рассматривался разработчиками системы TechnologiCS как один из наиболее важных. И действительно, именно на этапе технологической подготовки в систему закладывается ключевая для всей дельнейшей деятельности предприятия информация: материалоемкость, последовательность изготовления, потребность в инструменте и средствах оснащения, трудоемкость изготовления. Поэтому эффективная работа всей системы напрямую зависит от качества работы с ней специалистов технологической службы, то есть от полноты и достоверности техпроцессов и скорости их разработки. Диалоговый режим и функции копирования (заимствования) фрагментов техпроцессов присутствовали в системе с момента ее рождения. Причем для начала практического использования системы в режиме диалогового проектирования ТП требуются минимальные настройки и минимальная же подготовка пользователей. Как показал опыт, работу с TechnologiCS довольно легко осваивают даже технологи, прежде и близко не подходившие к компьютеру. После небольшого обучения и одной-двух недель практики они уже могут вполне самостоятельно работать с программой, формировать техпроцессы в электронном виде, распечатывать комплекты документов.

Начиная с четвертой версии система TechnologiCS сделала существенный шаг в своем развитии. Появились новые мощные средства модификации системы, в том числе и автоматизации выполнения отдельных функций при работе с программой. Стало возможным, используя стандартный язык программирования VB Script 1, создавать прямо в TechnologiCS собственные функции и модули. Применительно к задачам технологического проектирования это означает, что вы можете самостоятельно, без привлечения разработчиков закладывать в систему любую собственную логику автоматизированного формирования технологии с любой необходимой точностью. Теперь с точки зрения развития TechnologiCS как САПР ТП определяющим фактором являются уже не изначально заложенные в системе возможности, а наличие алгоритма автоматизации формирования ТП.

Чтобы продемонстрировать эти новые возможности, конечно, потребовались примеры. Первым делом мы обратили внимание на метод «комплексной детали" 2. Сегодня существует уже несколько примеров реализации такого подхода к автоматизации разработки ТП — они довольно подробно представлены на сайте www.technologics.ru в разделе «Примеры использования».

Для создания других примеров автоматизированного формирования техпроцессов требовалось самое главное — определиться с используемой методикой. На этом этапе и возникла идея обратиться к уже казалось бы изрядно подзабытому способу автоматизации проектирования техпроцессов посредством кодирования обрабатываемых поверхностей с последующей генерацией технологического процесса. Такое решение отнюдь не случайно. Как уже говорилось, в эпоху «больших машин» этот метод был весьма популярен и широко распространен. Учитывая, что некоторые предприятия до сих пор работают с переведенными на PC старыми программами (а многие жалеют об их утрате с выводом из эксплуатации ЕС ЭВМ и подобной техники), можно с уверенностью утверждать: такой способ автоматизации технологического проектирования действительно работает и дает неплохие результаты. Логика, заложенная в подобные программы, не является каким-то особенным know-how — по сути своей она повторяет принцип проектирования техпроцесса механической обработки, который можно представить как последовательную обработку различных поверхностей заготовки. Необходимый для обработки инструмент, оборудование, приспособления выбираются уже в зависимости от вида и размеров конкретной поверхности, требований к ее характеристикам и свойств материала.

Повторим: одним из недостатков старых программ была именно необходимость кодирования — для разработки техпроцесса требовалось не только разбить деталь на обрабатываемые поверхности и определить их характеристики, но еще и присвоить каждой поверхности код, формируемый по определенным правилам. В свое время использование позиционных кодов было чуть ли не единственным способом занести в машину необходимую информацию (тип и характеристики обрабатываемой поверхности). Но при нынешнем уровне развития техники и программного обеспечения этот этап можно и нужно устранить, заменив его наглядным и удобным выбором и вводом исходных данных (что, как будет показано чуть ниже, мы в первую очередь и сделали). Изначально планировалось повторить и порядок работы старых программ: сначала технолог последовательно вводит данные по обрабатываемым поверхностям, а затем программно генерируется соответствующий техпроцесс. Однако в процессе разработки от этого режима решили отказаться 3 в пользу более интерактивного — пошагового. При этом пришлось пойти на некоторое упрощение алгоритма работы программы, но зато в ущерб псевдоавтоматизации удалось устранить другой недостаток. Раньше технолог, описывая поверхности, не мог параллельно отслеживать изменения в техпроцессе: сравнить полученный результат с желаемым удавалось лишь после ввода информации, генерации техпроцесса и распечатки карты. Если же между полученным и желаемым обнаруживалось несоответствие, приходилось разбираться, что и где следует исправить в исходных данных, чтобы программа выдала нужное содержание ТП (а это не всегда очевидно). Такую последовательность работы решили заменить интерактивным (пошаговым) режимом, когда технолог непосредственно после выбора обрабатываемой поверхности и ввода ее характеристик видит, как это будет выглядеть в техпроцессе, и может сразу же корректировать подобранные программой операцию, оборудование, технологический переход, инструмент. Кроме того, мы изначально постарались учесть следующие факторы:

- сегодня система TechnologiCS уже работает в промышленной эксплуатации на нескольких десятках предприятий;

- база данных станочного оборудования, применяемого инструмента и оснастки (в том числе импортного, а также собственного изготовления) на каждом предприятии, разумеется, своя. Кроме того, учитывая простоту дополнения и корректировки справочников в TechnologiCS, содержимое каждой из этих баз данных постоянно дополняется и изменяется.

Всё вместе это означает, что разрабатываемое решение не привязывается намертво к некой поставляемой базе данных: при соответствующей настройке оно должно работать с любой БД системы TechnologiCS независимо от ее наполнения и содержания.

«Визуальное» проектирование технологических процессов

На основе изложенных соображений был создан специальный скрипт-модуль для TechnologiCS и выполнен пример настройки базы данных. Получился весьма интересный «гибрид», сочетающий в себе, с одной стороны, преимущества столь широко распространенного в современных САПР ТП диалогового режима, а с другой — некоторые сильные стороны программ, генерирующих техпроцессы на основе данных об обрабатываемых поверхностях.

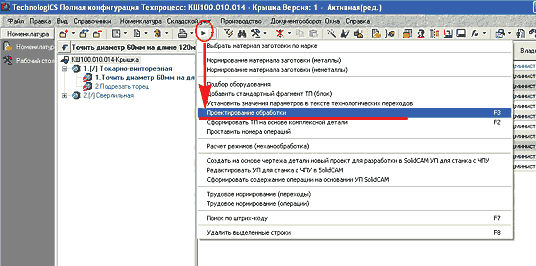

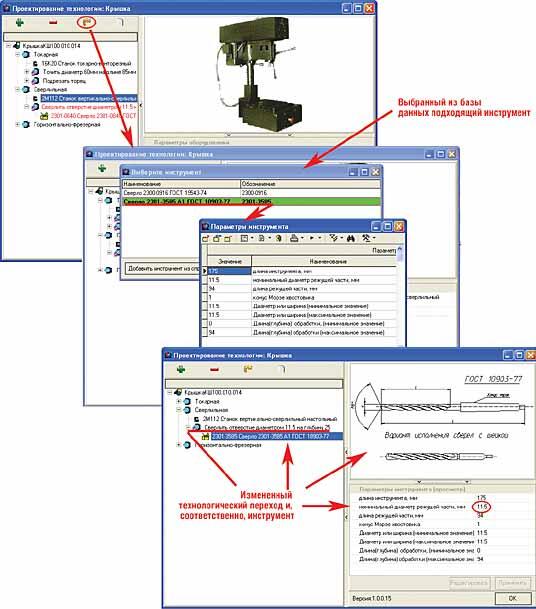

Мы назвали этот модуль «Проектирование обработки». Его запуск выполняется стандартным образом из режима редактирования техпроцесса в TechnologiCS (рис. 1).

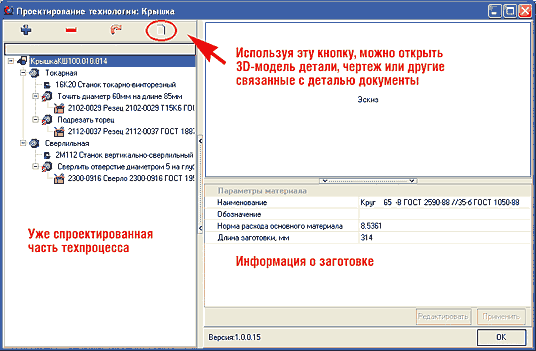

При запуске открывается главное окно скрипт-модуля, в котором можно добавлять, удалять или редактировать элементы технологического процесса (рис. 2).

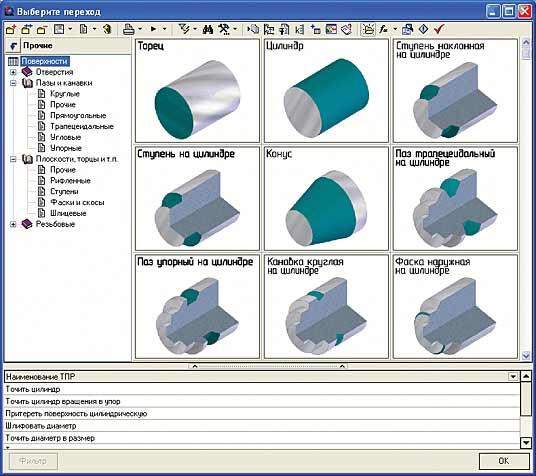

Последовательность работы пользователя выстроена следующим образом. Технолог определяет, какая именно поверхность заготовки будет обрабатываться, выбирая ее тип из специального справочника (рис. 3).

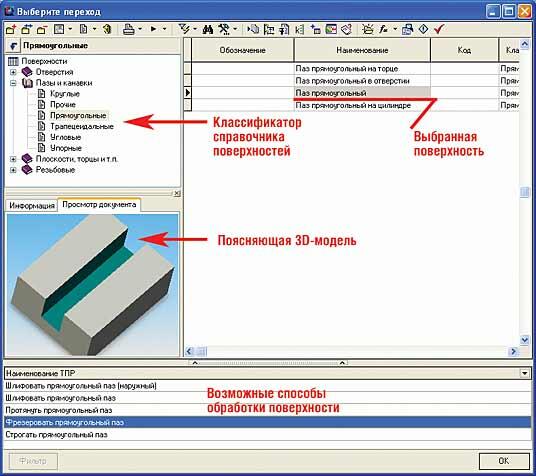

Для наглядности и удобства выбора можно сгруппировать поверхности по видам с помощью классификатора, использовать графические эскизы и поясняющие 3D-модели, как это показано на рисунках и в демонстрационном примере.

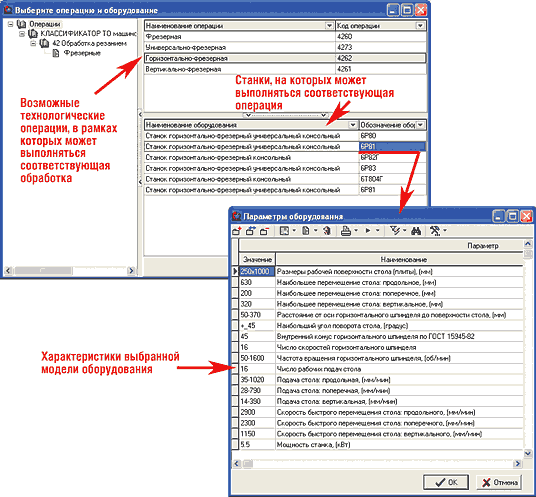

Когда поверхность выбрана, в нижней части экрана сразу подсвечивается информация о том, какая обработка возможна (настроена в системе) для данного типа поверхности (рис. 4).

Если в редактируемую технологическую операцию нельзя добавить соответствующий способ обработки (например, фрезерование паза в токарную операцию) или просто если в самом начале процесса проектирования технологии нет еще ни одной операции, система предложит варианты: либо выбрать подходящую операцию из уже имеющихся в техпроцессе, либо создать новую, в рамках которой соответствующая обработка возможна (рис. 5).

Когда пользователь выбрал технологическую операцию, в нижней части экрана отображается список соответствующих моделей оборудования. Двойным щелчком мыши на соответствующей строке можно открыть более подробную информацию о параметрах конкретной модели станка. Выбранные операция и оборудование будут автоматически добавлены в техпроцесс. В случае, если редактируется уже существующая операция, этот шаг (выбор операции и модели оборудования) просто отсутствует.

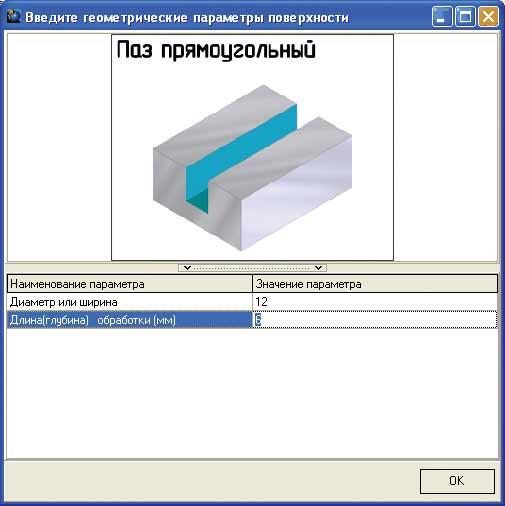

Далее необходимо уточнить параметры обрабатываемой поверхности. Например, для цилиндра это будут диаметр и длина, для сквозного отверстия — диаметр, для глухого — диаметр и глубина

Система попытается автоматически подобрать в справочнике соответствующий режущий инструмент — с учетом вида выполняемой обработки, характеристик обрабатываемой поверхности и возможностей оборудования.

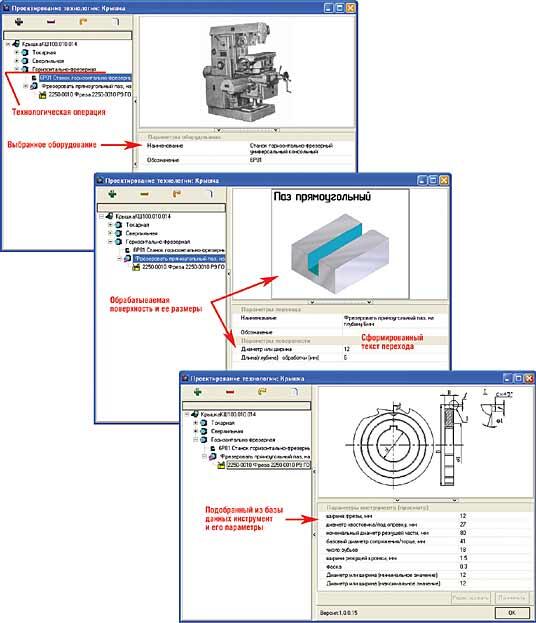

По завершении и этого этапа в электронном техпроцессе уже будут сформированы следующие элементы: технологическая операция, оборудование, текст технологического перехода и инструмент (рис. 7).

В сравнении с обычным диалоговым режимом такой способ проектирования техпроцесса не только нагляднее, но и быстрее (при условии, что база данных в достаточной степени наполнена и настроена). Кроме того, при работе с программой минимизируется количество рутинных действий, таких как последовательный выбор элементов из справочников. Это делает работу пользователя и более эффективной, и удобной.

Кроме того, электронный техпроцесс, спроектированный представленным способом, в дальнейшем намного удобнее корректировать — к примеру, при внесении изменений или при использовании его как аналога в процессе разработки новой технологии. Если в разработанном техпроцессе выбрать конкретный переход (как показано на рис. 8), то в правой части экрана отобразятся обрабатываемая поверхность и ее параметры.

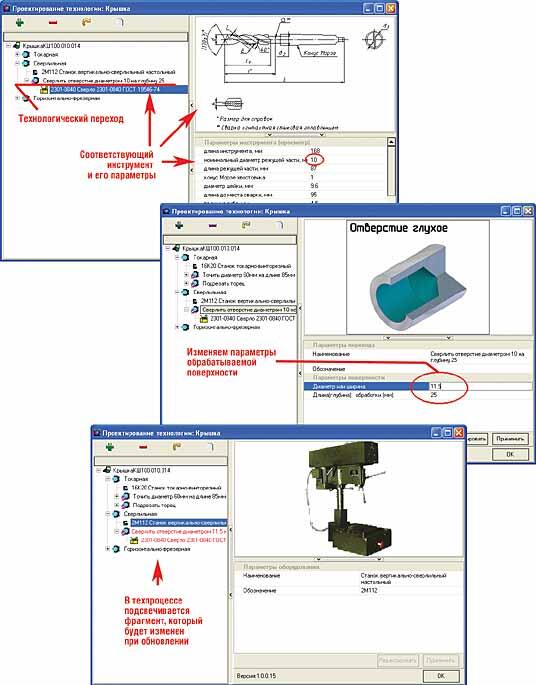

При изменении параметров поверхности соответствующий переход подсвечивается в дереве техпроцесса красным цветом (рис. 8). По нажатию кнопки Обновить (рис. 9) не только изменяется текст перехода, но и производится подбор инструмента в соответствии с новыми параметрами обрабатываемой поверхности.

Обратите внимание: на рисунке одно из предлагаемых сверл выделено зеленым цветом. Это указание на то, что в базе данных заданы не только взаимосвязи способа обработки поверхности, оборудования и инструмента, но и ограничения на применимость конкретных инструментов в зависимости от размеров (свойств) обрабатываемой поверхности.

Например, при сверлении глухого отверстия подбор сверла может определяться не только диаметром отверстия, но и его глубиной. В принципе, с точки зрения работоспособности всей системы, подобные дополнительные условия задавать не обязательно — это скорее тонкая настройка. Если для инструмента заданы ограничения его применения в зависимости от параметров поверхности и он удовлетворяет этим ограничениям, такой инструмент выделяется зеленым цветом. Если инструмент цветом не выделен, это означает одно из двух: либо параметры поверхности никак не влияют на его применимость, либо ограничения для этого инструмента просто не заданы.

Во многих случаях (включая показанный на рисунке) при подборе инструмента может быть предложено сразу несколько подходящих вариантов. Чтобы получить более детальную информацию о том или ином инструменте, достаточно дважды щелкнуть на нем мышью (рис. 9).

Итак, работа с программой организуется следующим образом:

- Технолог последовательно выбирает обрабатываемые поверхности, а также метод их обработки (рис. 3−4). И то и другое легко пополнять и настраивать с помощью стандартных средств ведения электронных справочников в системе TechnologiCS.

- Если выбранный вид обработки не соответствует редактируемой технологической операции, система сразу же предлагает либо выбрать подходящую операцию из уже имеющихся в техпроцессе, либо создать новую, соответствующую выбранному методу обработки (рис. 5).

- Выбрав тип обрабатываемой поверхности, технолог уточняет ее параметры (рис. 6). Здесь также нет никаких ограничений ни на то, какие именно параметры для какой поверхности использовать, ни на то, как они влияют на выбор инструмента. Всё достаточно просто настроить и модифицировать обычными средствами TechnologiCS.

- Далее система автоматически формирует текст соответствующего технологического перехода и пытается подобрать в базе данных подходящий инструмент (рис. 7).

- Если возможно использование нескольких инструментов, предлагается выбрать из них наиболее подходящий — для справки можно просмотреть параметры выбранного инструмента (рис. 9). Если системе не удалось подобрать ни одного подходящего инструмента (что может означать как отсутствие такового в базе данных, так и то, что БД еще недостаточно настроена), пользователь может попытаться выбрать инструмент из справочника вручную.

- Предусмотрена специальная возможность для случаев, когда последовательно выполняется обработка одной и той же поверхности (например, сначала черновое точение, потом чистовое, потом шлифование — или сверление отверстия, а потом его развертывание

и т.п.). Если выбрать в электронном техпроцессе переход, соответствующий предыдущей стадии обработки, и нажать кнопку Добавить, система сразу предложит добавить еще одну обработку этой же или похожей поверхности, а значения параметров обрабатываемой поверхности — например, размеры — по умолчанию устанавливаются равными тем, что были на предыдущей стадии обработки (естественно, они могут корректироваться). - Закончив проектирование обработки одной поверхности, технолог переходит к следующей и так далее.

- Если при разработке нового техпроцесса на основе ранее спроектированного аналога вы откорректируете параметры обрабатываемых поверхностей (рис. 8), будут не только изменены тексты технологических переходов, но и повторно проведен подбор инструмента в соответствии с изменившимися параметрами (рис. 9). Точно так же, применяя штатные функции режима редактирования электронного ТП в TechnologiCS, вы можете и просто редактировать техпроцесс, разработанный с использованием модуля «Проектирование обработки».

Тут у читателя может возникнуть вопрос: нельзя ли не выбирать тип поверхности и задавать ее размеры вручную, а считывать их с трехмерной модели детали? Да, технически такое возможно, но на практике не совсем понятно, зачем это делать. Поясним, почему. В распоряжении технолога, который разрабатывает технологический процесс, в лучшем случае имеется трехмерная модель детали, которую выполнил конструктор. Очевидно, что данная модель, во-первых, не содержит никакой разбивки на технологические поверхности или элементы — конструктору это просто не нужно. Во-вторых, что самое важное, все размеры и поверхности на данной модели соответствуют окончательным, чистовым размерам детали. Даже не очень глубокого представления о том, как выглядит процесс изготовления, достаточно чтобы понять: при последовательной обработке заготовки по крайней мере размеры обрабатываемых поверхностей отличаются от тех, что указаны на детали (за исключением разве что самых простых случаев вроде сверления отверстия без какой-либо последующей его обработки). А если речь идет о более-менее сложной детали, то множества обрабатываемых поверхностей заготовки на модели детали нет вообще. Таким образом, чтобы не просто ввести данные об обрабатываемой поверхности, а считать их с 3D-модели, для начала нужно эту модель построить и при построении все равно эти данные ввести. То есть технолог (и именно он, поскольку никто другой в этом не заинтересован) вынужден будет создать 3D-модель, соответствующую заготовке на текущей стадии ее обработки (!), выделить в ней обрабатываемую поверхность, ввести ее параметры, а затем эти же введенные данные собственно и считать. Получается, что выбирать поверхность и вводить ее размеры все равно понадобится, только в случае с 3D-моделью — намного более сложным и извилистым путем. Чтобы сгенерировать даже не самый сложный техпроцесс, считывая данные с 3D-модели, для начала пришлось бы построить множество 3D-моделей, соответствующих всем стадиям обработки заготовки. Единственный видимый плюс такого способа по сравнению с простым вводом данных об обрабатываемых поверхностях — возможность визуализации последовательной обработки заготовки вплоть до получения детали. Однако, учитывая трудоемкость создания, это скорее напоминает эффектную рекламу, чем практически полезную функцию. Подчеркнем, впрочем, что если все-таки построить (причем не слишком принципиально, в какой именно CAD-системе) 3D-модель заготовки с соответствующими размерами да еще и разбить ее в CAD-системе же на технологические поверхности, то техническая задача считывания этих данных как раз вполне решаема.

Описанный выше способ проектирования техпроцесса механической обработки является, с нашей точки зрения, разумным компромиссом. Большая часть рутинных действий (выбор элементов из справочников, заполнение текстов переходов, поиск в базе данных подходящего инструмента) при работе с программой автоматизируется. За технологом же остается творческая часть — принятие решений (выбор последовательности обработки поверхностей, выбор конкретного станка или инструмента из предлагаемых программой

Пример настройки базы данных

При реальной эксплуатации модуля на конкретном предприятии принципиальным вопросом является соответствующая настройка базы данных. Такая настройка, безусловно, требуется, но в рамках предприятия эта работа имеет вполне обозримые границы. Важно также, что суть необходимых настроек базы данных достаточно логична и понятна, что упрощает их выполнение.

Для обеспечения работоспособности модуля «Проектирование обработки» нужно настроить в базе данных TechnologiCS так называемые «привязки», то есть взаимное соответствие элементов электронных справочников поверхностей, технологических операций и переходов, оборудования, инструмента. А именно:

- для технологических операций — какие технологические переходы могут использоваться в рамках конкретной операции и на каких из имеющихся моделей станков может выполняться данная операция;

- для технологических переходов — какой инструмент может использоваться для выполнения конкретного перехода;

- для оборудования — какой инструмент может использоваться при обработке на конкретной модели оборудования;

- для поверхностей — какими способами может обрабатываться данная поверхность (какие для этого используются технологические переходы).

Перечни обрабатываемых поверхностей и типовых технологических переходов не слишком отличаются для разных предприятий, а перечень технологических операций вообще стандартизирован. Это означает, что если вы только начинаете работать с системой TechnologiCS, то в качестве исходных данных вполне можно взять уже настроенные справочники поверхностей, технологических операций и переходов из демонстрационной базы данных, а дальше, в процессе реальной работы, самостоятельно пополнять и корректировать их. Что же касается оборудования и инструмента, то эти справочники (и, соответственно, настройки для них) достаточно индивидуальны для каждого предприятия, поскольку они отражают реальную ситуацию: имеющиеся станки, используемый инструмент.

Как уже говорилось, возможна и более глубокая настройка, которая подразумевает наложение условий на применимость инструмента в зависимости от параметров обрабатываемой поверхности. Реализуется она с помощью стандартных функций системы TechnologiCS для работы с параметрами номенклатуры.

В базе данных ознакомительной версии TechnologiCS (v.4.6.3 и выше) как пример выполнены настройки для основных технологических поверхностей и наиболее общих технологических методов их получения. Мы, конечно, не станем перечислять здесь все выполненные настройки, но опишем некоторые из них — так будет понятнее, о чем идет речь.

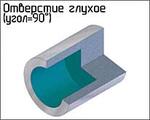

Отверстие

Поверхность «отверстие» может быть получена в первую очередь на сверлильных станках, а также на токарных. Для получения отверстия предлагается использовать настольные, вертикальные и радиально-сверлильные станки.

Определяющим параметром для подбора инструмента является диаметр получаемого отверстия. При настройке привязок были также учтены технологические возможности оборудования, а именно максимально возможный диаметр сверления в стали. В качестве примеров можно привести:

- станок сверлильный настольный 2Н106П. Диаметр сверления ограничен 6 мм, поэтому привязаны свёрла с диаметром 5,2; 5,5; 5,8 и 6 мм;

- станок вертикально-сверлильный 2Н125. Максимальный диаметр сверления в стали — 25 мм. Привязаны свёрла диаметром от 5 до 25 мм;

- станок радиально-сверлильный 2М55. Максимальный диаметр сверления в стали — 50 мм. Привязаны свёрла с диаметром от 38 до 50 мм;

- станок токарно-винторезный 16К20. Диаметр получаемых отверстий — от 6 до 30 мм.

Для глухих отверстий введен параметр «Глубина сверления», связанный с длиной рабочей части сверла.

Для чистовой обработки отверстий предлагается использовать зенкеры и развертки.

Кроме того, отверстие можно растачивать, используя горизонтально-расточные станки 2М615 (для диаметров от 6 до 50 мм), 2А622Ф1−1 (для диаметров от 14 до 100 мм) и ряд других.

Соответственно для обработки отверстия могут использоваться следующие технологические переходы:

- Сверлить отверстие;

- Сверлить отверстие на проход;

- Сверлить отверстие на длине;

- Рассверлить;

- Развернуть отверстие;

- Развернуть отверстие на проход;

- Развернуть глухое отверстие;

- Зенкеровать отверстие;

- Зенкеровать отверстие на проход;

- Зенковать фаску;

- Расточить отверстие;

- Расточить отверстие на проход;

- Расфрезеровать отверстие;

- Шлифовать отверстие

- и другие.

Цилиндр

Для обработки цилиндра настроены основные методы: токарная и шлифовальная обработка. Основным параметром для выбора инструмента в данном случае является обрабатываемый диаметр, в зависимости от которого подбираются резцы по сечению державки 4. К примеру, на станках 16К20 и 16Б04А можно обрабатывать диаметры до 250 мм. Соответственно настроена возможность использования различных резцов с сечением державки от 4×4 мм до 50×50 мм. Используются следующие технологические переходы:

- Точить диаметр;

- Точить диаметр на длине;

- Точить диаметр в размер;

- Отрезать в размер (настроено для станка 16К20 и диаметров от 10 до 40 мм: отрезать в размер на станке повышенной точности 16Б04А нецелесообразно);

- Шлифовать диаметр

- и другие.

Торец цилиндра

Для этой поверхности настроены следующие примеры обработки:

- Подрезать торец — например, на токарно-винторезном станке 16К20 или 16К25 диаметром от 5 до 110 мм;

- Шлифовать торец — например, на плоскошлифовальном станке ЗД723 диаметром от 20 до 60 мм (если учесть, что для обработки скорее всего потребуется приспособление, то вторым определяющим параметром будет высота обрабатываемого торца с приспособлением);

- Фрезеровать торец — например, на консольном вертикально-фрезерном станке 6Р12 диаметром от 5 до 45 мм.

Плоскость

Основным размером при обработке плоскости считаем ее ширину, а значит по ширине инструмент должен быть больше или равен обрабатываемой поверхности. Для фрезерования плоскости можно, например, использовать горизонтально-фрезерный станок модели 6Р80, позволяющий обрабатывать ширину от 5 до 125 мм.

Для шлифования можно использовать плоскошлифовальный станок 3Д725 и обрабатывать на нем плоскости от 10 до 80 мм.

Аналогичным образом настроена возможность проведения соответствующей обработки и для других станков.

Резьба

В примере настройки основным параметром при нарезании резьбы принят диаметр. Выбор станка и инструмента зависит также от вида резьбы. Например, для нарезания наружной метрической резьбы используются токарно-винторезные станки (16К20, 16Б05П, 16БТ1, 16К20П). Выполненные настройки предусматривают возможность нарезания резьбы от М6 до М36.

Для нарезания внутренней метрической резьбы в случае малых диаметров (до М16) можно использовать метчик — например, при работе на полуавтомате вертикальном резьбонарезном 2056. Для больших диаметров (до М36) применяются резцы (к примеру, на токарно-винторезном станке 16К20).

Фаска на цилиндре

Фаска может быть как внутренней, так и наружной. Выполнить наружную фаску предлагается резцом. Для обработки внутренней фаски при малом диаметре используются зенковки, а при большом — резцы.

При настройке системы не учитывался угол фаски: считается, что он зависит от установки резца и на выбор инструмента влиять не будет. Как основной параметр для выбора инструмента принята ширина фаски. В демонстрационной базе данных выполнены настройки для значений от 0,5 до 3 мм.

При обработке внутренней фаски зенковкой определяющим является диаметр, так как именно этот параметр будет основным при выборе инструмента. Выполнены настройки для диаметров от 14 до 63 мм. Например, на радиально-сверлильном станке 2М55 можно обрабатывать диаметры от 14 до 40 мм.

Паз прямоугольный на плоскости

Данную поверхность можно обрабатывать пазовой фрезой на горизонтально-фрезерном станке (например, 6Р83). Рассматривается простой пример — обработка паза за один проход. Определяющим параметром является ширина паза. Соответственно в таком упрощенном случае ширина фрезы должна быть не больше и не меньше получаемого паза. Относительно станка 6Р83 выполнена настройка для получения пазов шириной 20, 22, 25, 28, 32, 36 и 40 мм.

Паз прямоугольный на цилиндре

Такой паз получают обработкой на токарно-винторезном станке. Как и в предыдущем случае, режущая часть резца, обрабатывающего паз на цилиндре, должна быть равна ширине паза. Например, на токарно-винторезном станке 16К20 можно получить пазы шириной 3, 4, 5, 6, 8, 10 и 12 мм.

Лыска

Определяющим параметром при обработке лыски является ее ширина. При обработке торцевой фрезой ее диаметр должен быть больше ширины лыски. Например, на вертикально-фрезерном консольном станке 6Т104 можно фрезеровать лыски от 3 до 50 мм.

Все представленные и многие другие настройки выполнены в базе данных ознакомительной версии TechnologiCS (v.4.6.3 и выше) — интересующиеся уже могут опробовать предложенный метод проектирования технологических процессов. Со временем мы планируем расширить примеры настроек, выполненных в демонстрационной БД (распространить их на большее количество поверхностей, станков, инструментов, технологических переходов и операций). Для реальной работы все желающие могут самостоятельно выполнить соответствующие настройки в своей рабочей базе данных системы TechnologiCS.

- На самом деле при разработке дополнительных функций и модулей для TechnologiCS 4 можно использовать любые стандартные средства разработки приложений для MS Windows. Встроенный VB Script в данном случае может использоваться как для создания простых собственных функций непосредственно внутри системы, так и для встраивания в TechnologiCS более сложных модулей, которые физически оформляются в виде пользовательских динамических библиотек. ↑

- Активное участие в подготовке примера приняли специалисты кафедры «Технология машиностроения» МГТУ имени

Н.Э. Баумана , за что авторы этой статьи и их коллеги выражают им искреннюю признательность. ↑ - Возможно, впрочем, что когда-нибудь будет реализован и он. ↑

- В данном примере, конечно, реализовано наиболее простое условие выбора резца. Для более точного выбора можно задать дополнительные параметры — например, радиус скругления, получаемую шероховатость, ширину режущей кромки

и т.д. ↑

Константин Чилингаров

CSoft

Тел.: (495) 069−4488

E-mail: bezzub@csoft.ru,

chilingarov@csoft.ru

Скачать статью в формате PDF — 358.1 Кбайт |