Главная » CADmaster №5(55) 2010 » Машиностроение Формообразование трубных профилей

В этой статье мы предлагаем вашему вниманию краткий обзор способов формовки труб большого диаметра для получения качественного профиля при непрерывной валковой формовке.

В настоящее время растет потребность в сварных трубах большого диаметра для газо- и нефтепроводов. Однако до сих пор не существует универсальной методики анализа — особенно это касается труб диаметром 530 мм и выше, — позволяющей на стадии проектирования процесса формообразования и в ходе эксплуатации оборудования проанализировать ход формовки и спрогнозировать качество получаемого продукта.

Одним из основных принципов формообразования различных трубных профилей является обеспечение максимального формоизменения в каждом технологическом переходе. Это необходимо для сокращения числа переходов, то есть для уменьшения количества рабочих клетей стана и, тем самым, его длины. Выбор числа операций гиба, равных числу пар валков, зависит в основном от сложности конфигурации профиля и его размеров, а также от требуемых допусков на размеры, соотношения толщины и ширины заготовки, конфигурации отдельных участков профиля, механических свойств материала, требуемых радиусов закругления

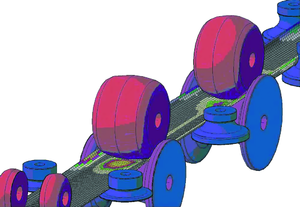

Формообразование можно осуществлять различными способами. Традиционным способом является валковая формовка (рис. 1), осуществляемая в формовочных станах, входящих в оборудование трубоэлектросварочных агрегатов.

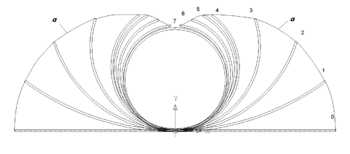

Процесс формовки легко представить с помощью «цветка «(рис. 2), который дает наглядное представление о процессе формообразования, в частности, о получении формы профиля в каждой из клетей формовочного стана. По ранее разработанному «цветку» производят анализ возможности осуществления процесса формообразования требуемого профиля. Существуют различные схемы и варианты получения требуемого сечения трубы. Процесс формовки будет устойчивым при плавности траектории крайней точки заготовки [2].

Можно предложить множество способов получения конечной формы профиля. Однако во многом выбор способа зависит от напряженно-деформированного состояния заготовки во время процесса формовки. В МГТУ им.

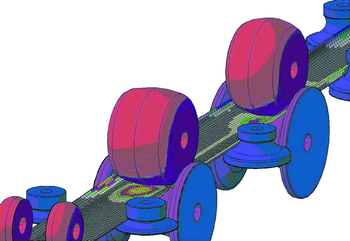

Рассмотрим способы формовки с использованием этой модели. На рис. 1, 3 и 5 представлено несколько вариантов формовки при однорадиусной калибровке формующих валков, но с различной кривизной средней линии трубной заготовки.

Формовка при постоянной нижней точке

На рис. 2−3 представлена формовка листа в цилиндрическую трубную заготовку при условии, что дно формуемой полосы не меняет своего положения по вертикали (при постоянной нижней точке). На рис. 2 видно, что максимальное растяжение кромок полосы в этом случае составляет 3,8%, что приводит к получению сварного шва неудовлетворительного качества.

0−7 — последовательность переходов формовки; 0 — исходная заготовка; 1−7 — форма калибра в соответствующей клети; а — траектория крайней точки заготовки

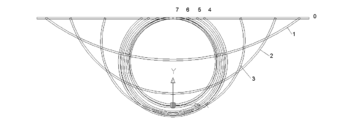

Формовка при постоянной верхней точке

На рис. 4−5 представлена схема формовки листа в цилиндрическую трубную заготовку при условии, что кромки формуемой заготовки лежат в горизонтальной плоскости (при постоянной верхней точке). На рис. 5 видно, что максимальное удлинение кромок заготовки составляет 2,8%. Как и следовало ожидать, при выбранной схеме формовки максимальное растяжение листа приходится на дно трубной заготовки, что может привести к получению трубы, не удовлетворяющей требованиям ГОСТ или ТУ.

0−7 — последовательность переходов формовки; 0 — исходная заготовка; 1−7 — форма калибра в соответствующей клети

«Естественная» формовка

Многочисленные расчеты, выполненные на кафедре «Оборудование и технологии прокатки» с помощью указанной выше математической модели [3], показали, что по сравнению с рассмотренными ранее способами наилучшие условия формообразования достигаются, если средняя линия представляет собой кривую, проведенную через точки, являющиеся центрами тяжести каждого рассматриваемого сечения калибра (рис. 6−7). Именно такая формовка называется «естественной» [1]. В этом случае значительно уменьшаются напряжения в трубной заготовке, меньше растягиваются кромки (максимальное удлинение кромок составляет 2,5%).

0−7 — последовательность переходов формовки; 0 — исходная заготовка; 1−7 — форма калибра в соответствующей клети

Заключение

Мы представили краткий обзор способов непрерывной валковой формовки труб большого диаметра, выполненной с помощью математической модели, созданной на базе специализированного программного комплекса для анализа процесса валковой формовки COPRA RollForm. Результаты исследований показали, что при формовке целесообразно использовать «естественное» формообразование, при котором растяжение кромок минимально, что является необходимым условием при производстве высококачественного профиля.

Литература

- Данченко В.Н.,

Коликов А.П. ,Романцев Б.А. , СамусевС.В. Технология трубного производства. — М.: Интермет Инжиниринг, 2002, 640 с. - Скрипкин А.Ю.,

Соколова О.В. , СеравкинА.А. Исследование кривизны траектории средней линии трубной заготовки при производстве электросварных труб. — Третья конференция молодых специалистов «Металлургия XXI века»,13—16 февраля 2007 г. - Скрипкин

А.Ю. Моделирование процесса валковой формовки сварных труб. — Научный семинар. МГТУ им.Н.Э. Баумана , 17 июня 2009 г.

Антон Лепестов

CSoft

Тел.: (495) 069−4488

E-mail: Skripkin@csoft.ru,

Lepestov@csoft.ru

Скачать статью в формате PDF — 178.2 Кбайт |