Главная » CADmaster №2(96) 2021 » Машиностроение Обзор версии системы компьютерного моделирования литейных процессов

«ПолигонСофт» 2020.0

Весной 2021 года компания «СиСофт Девелопмент», входящая в Группу компаний «СиСофт», выпустила новую версию системы компьютерного моделирования «ПолигонСофт» (СКМ ЛП «ПолигонСофт»). Весьма динамичное развитие этого решения, относящегося, с одной стороны, к классу CAE, а с другой — доступного для освоения инженером-технологом, не слишком погруженным в физику, делает «ПолигонСофт» привлекательным для литейного сообщества России. Повышенному спросу способствует и общий курс на внедрение российского ПО на машиностроительных предприятиях. В этой статье мы расскажем о версии «ПолигонСофт» 2020.0 и о планах дальнейшего развития продукта.

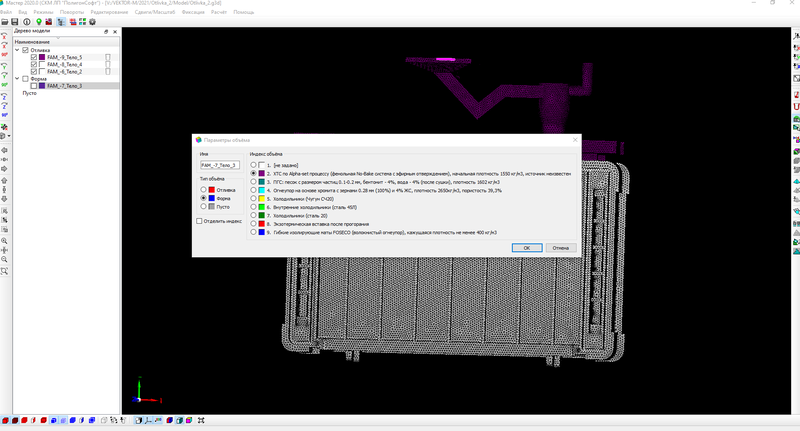

«ПолигонСофт» 2020.0 сохранил традиционную оболочку, из которой запускаются модули (рис. 1). Однако система постоянно модернизируется, и в первую очередь надо отметить внедрение новых решателей, которые не имеют собственных интерфейсов и запускаются непосредственно из окна препроцессора. Кнопка, запускающая традиционный решатель течения («Эйлер-3D»), исчезла, старые решатели температур и пористости («Фурье-3D») и напряжений («Гук-3D») пока доступны, но, скорее всего, будут удалены в следующей версии, когда весь их функционал будет перенесен в новые решатели. Концепция развития «ПолигонСофт» подразумевает применение пользователем пре- и постпроцессора, а все вспомогательные модули («Сплав», «Трассировка» и др.) играют роль их инструментов или функций. Такой подход начал реализовываться уже в предыдущей версии «ПолигонСофт» и будет закончен в течение двух лет.

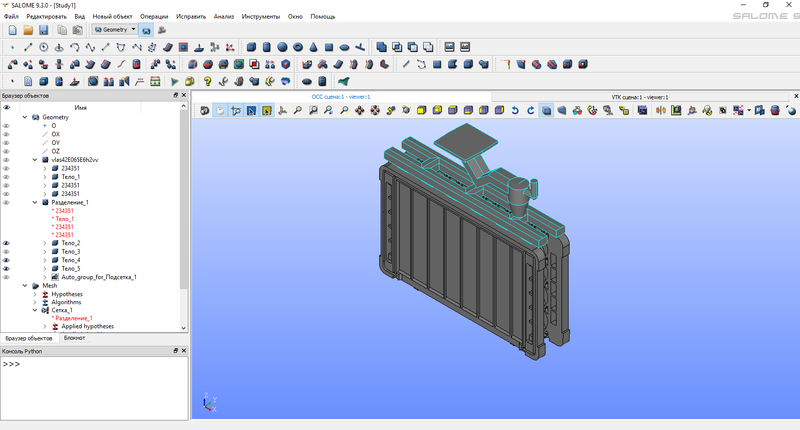

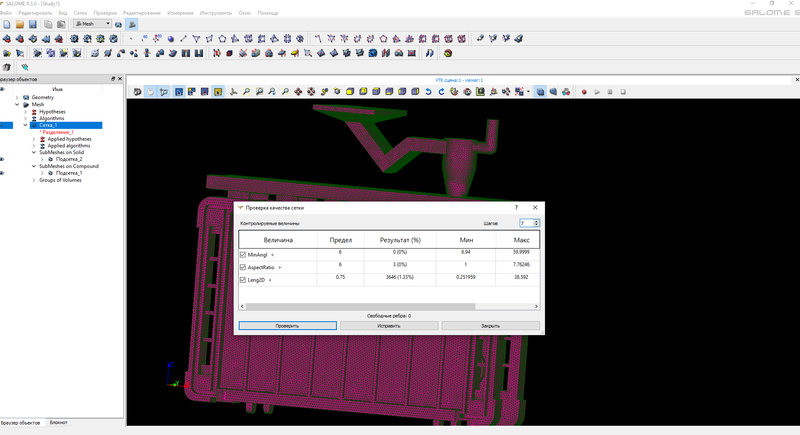

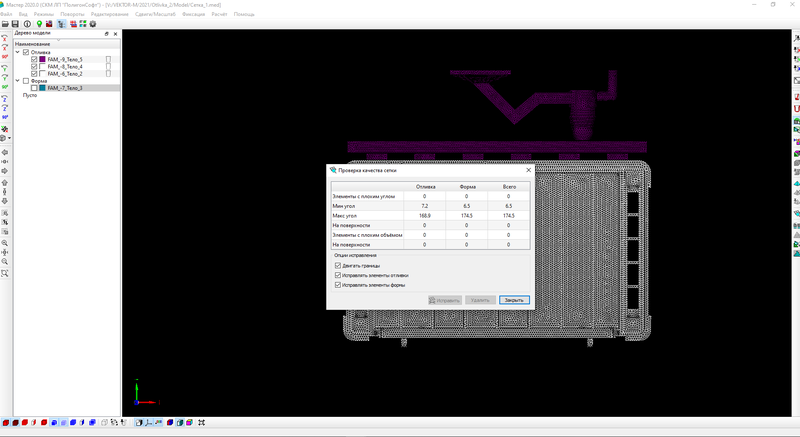

СКМ ЛП «ПолигонСофт» в основном использует метод конечных элементов (МКЭ), поэтому первая задача, которую надо решить пред началом моделирования, — преобразование CAD-модели в сеточную, состоящую из конечных элементов-тетраэдров. Для этого применяется open-source решение Salome, которое имеет необходимые инструменты для подготовки CAD-модели и построения сеток. Поскольку «коробочная» версия не совсем удобна в повседневной работе, она дорабатывается с учетом специфики литейной отрасли. «ПолигонСофт» 2020.0 поставляется с русифицированной версией Salome (рис. 2). Кроме автоматизированной подготовки CAD-модели — загрузки и сборки тел, нахождения и преобразования соприкасающихся поверхностей — в Salome реализован алгоритм исправления поверхностной 2D-сетки (рис. 3). Проверка поверхностной сетки осуществляется по минимальному углу и по форме элемента. После нахождения плохих элементов происходит их исправление или локальное перестроение сетки.

Точность расчетов полей (температуры, пористости

После импорта сеточной модели в препроцессор «Мастер» технолог приступает к вводу исходных данных: свойств материалов, начальных и граничных условий моделирования литейной технологии. Ввод параметров расчета реализован через загрузку шаблонов технологических процессов. В версии 2020.0 пользователю доступны преднастроенные шаблоны для литья в кокиль, песчаные формы, литья в изложницы, литья под давлением и по выплавляемым моделям. Шаблон представляет собой набор данных, характеризующих литейную технологию. Это, в первую очередь, материалы, наиболее часто используемые для изготовления элементов формы (рис. 5), а затем параметры теплопередачи. При необходимости в шаблон могут быть также включены температурные режимы для элементов формы и другие условия. Шаблоны позволяют начинающему пользователю быстро начать применение СКМ ЛП «ПолигонСофт» — без потери времени на настройку и осмысление множества параметров, которые требуются для работы математических моделей, что значительно снижает риск появления ошибок. Эти предварительные настройки — результат более чем 30-летнего опыта моделирования различных литейных технологий. Как правило, они оптимальны, но это совсем не означает, что пользователь в чем-то ограничен. Все данные шаблонов открыты для редактирования, есть возможность создавать собственные шаблоны.

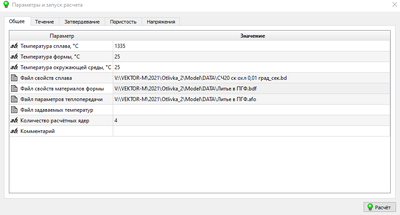

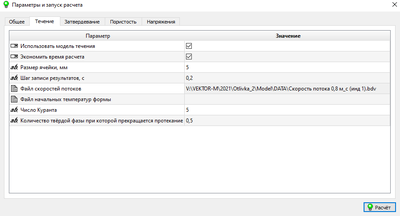

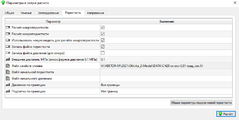

Ввод многочисленных параметров, управляющих работой решателей (рис. 6), может стать рутиной при разработке технологического процесса. Технолог в поиске оптимальной конструкции литниково-питающей системы делает множество однотипных расчетов, в которых большинство параметров остаются неизменными (как правило, меняется только сеточная модель). Чтобы избежать необходимости повторного ввода повторяющихся данных и тем самым уменьшить риск появления ошибки, препроцессор «Мастер» сохраняет все настройки предыдущего расчета и предлагает использовать их при загрузке новой модели. В сочетании с применяемой технологией шаблонов настройка и запуск нового расчета могут стать делом пары минут. Потребуется лишь сориентировать литейный блок в пространстве и указать, какие тела являются формой, а какие отливкой.

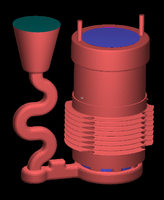

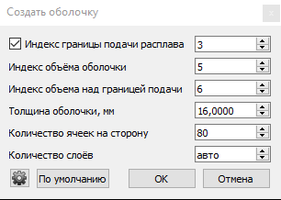

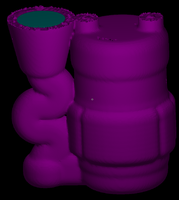

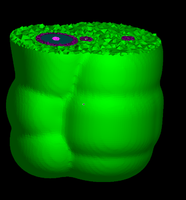

Начиная с версии 2019.5, в СКМ ЛП «ПолигонСофт» существует возможность построения оболочки заданной толщины. Эта функция используется при построении формы для литья по выплавляемым моделям и других объектов. Строить такие оболочки в CAD-системах крайне неудобно, поэтому сначала готовится сеточная модель литейного блока, а затем в модуле «Мастер» вокруг сетки литейного блока строится сеточная модель оболочки. В версии 2020.0 алгоритмы построения значительно усовершенствованы и автоматизированы. Рассмотрим построение оболочковой формы, получаемой по горячей оснастке. Сначала выбирается граница, где построение оболочки не нужно, — обычно это поверхность литниковой чаши, через которую подается расплав, поверхности открытых прибылей

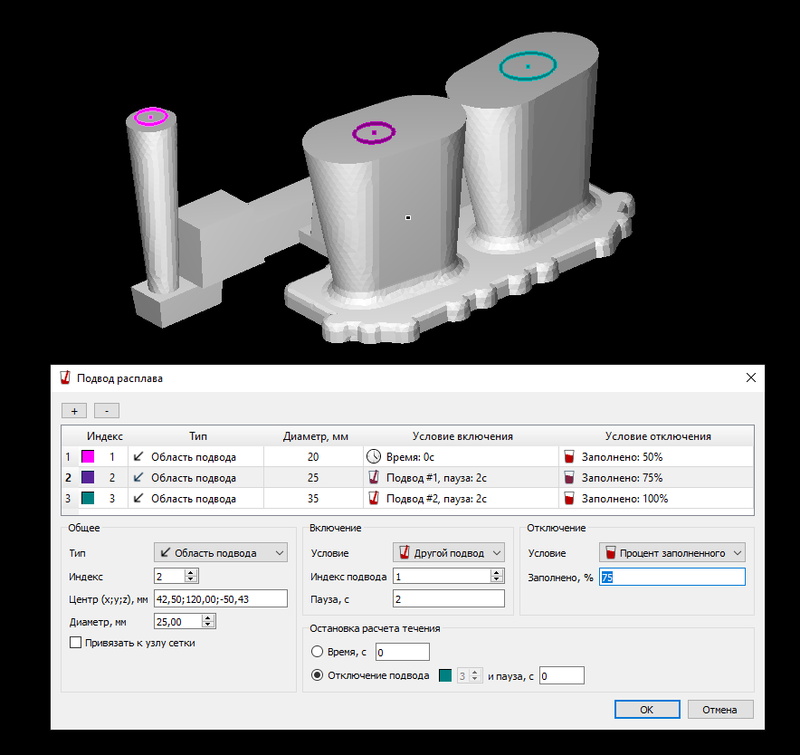

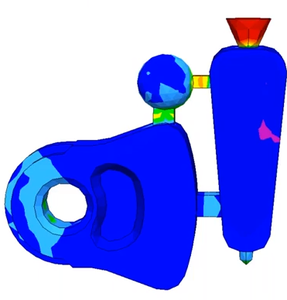

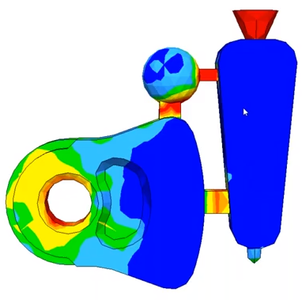

Решатель течения «Эйлер» — наиболее динамично развивающийся модуль «ПолигонСофт». В версии 2020.0 математическая и функциональная части решателя были серьезно доработаны. Интерфейс инструмента Подвод расплава (рис. 8) предоставляет технологу возможность максимально гибко работать с областями подвода расплава, задавая их размеры и логику включения и отключения. Начало работы любого подвода осуществляется или по времени, или после окончания работы предыдущего подвода. При этом между выключением одного подвода и включением следующего можно задавать паузу в секундах, моделируя перемещение ковша от одной точки слива в другую. Окончание работы подвода может происходить также по времени или в зависимости от процента заполнения полости формы.

Наряду с управлением работой подводов появились параметры, управляющие остановкой решателя течения. В некоторых случаях при расчете заполнения требуется выждать некоторое время после полного заполнения формы, прежде чем выключить решатель. Это нужно для достижения относительно стабильного состояния поля скоростей расплава, например, при моделировании заполнения больших слитков. Некоторые технологические процессы не имеют четкого момента, когда можно выключить расчет поля скоростей. Например, при центробежном литье иногда необходимо задавать время, через которое процесс заполнения можно считать законченным.

В параметры расчета течения добавилась возможность задавать файл температурных полей формы. Это нужно, если моделируется заполнение предварительно нагретой формы. Появилась функция экономии времени расчета при заполнении, что может быть очень полезно при моделировании заполнения относительно тонкостенной отливки в массивную форму с низкой теплопроводностью — например, песчаную. При включенной опции расчет температур ведется не во всей форме, а в ее части, находящейся вокруг отливки. Затем полученные температурные поля транслируются на полную модель. Такой подход позволяет сократить время вычисления заполнения формы в два раза.

В новой версии существенно переработана модель радиационного теплообмена, необходимая для моделирования процессов в вакууме. В некоторых случаях для моделирования процессов нагрева формы, слива расплава и последующего затвердевания отливки нужно использовать 3D-модель плавильной установки в реальных размерах. Расчет излучения и отражения тепловой энергии при этом становится достаточно тяжелой и длительной задачей. Для решения данной проблемы был заново разработан модуль «Трассировка», который отвечает за расчет видимости каждого элемента поверхности относительно соседних элементов. Применение современных подходов и технологий программирования позволило на порядок повысить скорость вычислений.

Решатель напряжений тоже не остался без изменений. В версии «ПолигонСофт» 2020.0 добавлена возможность расчета напряженно-деформированного состояния формы как упругого тела (рис. 9). Расчет напряжений в отливке может быть недостаточно точным, если форма при нагреве и охлаждении значительно меняет свои размеры и деформируется, например, как при литье в кокиль.

Пока новая версия «ПолигонСофт» помогает литейщикам выпускать качественные отливки, разработчики уже готовят следующую версию. При этом мы считаем крайне важным учитывать реальные потребности наших пользователей: постоянно собираем информацию о применении «ПолигонСофт» на предприятиях, беседуем с технологами и таким образом составляем образ будущей версии. Надеемся, что результатом наших усилий станет оптимальный инструмент для создания и анализа литейных технологий.

Скачать статью в формате PDF — 6.75 Мбайт |