Главная » CADmaster №6(67) 2012 » Машиностроение Результат превзошел самые смелые наши ожидания!

В этой статье я хочу поделиться опытом внедрения в ОАО «Завод имени М.И. Калинина» приобретенного у компании Бюро ESG нового оборудования с ЧПУ, а также систем Autodesk Inventor 2012 и InventorCAM.

К 2005 году наше бюро программного управления обладало богатым опытом использования программного обеспечения: от САП-ЕС до САП-ПК. Однако чтобы идти в ногу со временем и сохранять лидирующие позиции на рынке, необходимо постоянно обновлять как оборудование, так и ПО. Руководство ОАО «Завод имени М.И. Калинина» всегда придерживалось именно этой стратегии, однако, к сожалению, годы застоя сделали свое дело, и мы начали потихоньку отставать: оборотных средств едва хватало для поддержания нормального функционирования предприятия. Несмотря на это, нам удалось приобрести в отдел главного технолога несколько рабочих мест «КОМПАС» компании «АСКОН», но ее разработки в области автоматизированного расчета управляющих программ меня, в то время — руководителя бюро программного управления предприятия, не устраивали: они были сырыми и малофункциональными. Что, впрочем, признавали тогда и сами разработчики.

Поэтому, впервые познакомившись в 2005 году с компанией Бюро ESG в лице ее сотрудников Игоря Шептунова и Вадима Лоскутова, я попросила помочь найти оптимальное решение возникшей проблемы. И, как показало будущее, не ошиблась в своем выборе.

Игорь Шептунов поставил нам пилотный вариант программного обеспечения Autodesk Inventor 2005, провел серию занятий по обучению работе с системой трехмерного моделирования, а также на примере реальной пресс-формы на корпус приемника по линии товаров народного потребления создал модель и обсчитал УП. Разница во времени подготовки производства была колоссальная! Это неоспоримый факт, который убеждал без слов! Произведенная работа была не только весьма познавательной, но и творческой. С тех пор и берет начало наша дружба — не в малой степени благодаря коммуникабельности Игоря Шептунова, его профессионализму, обаянию, дружелюбию, способности зажечь программистов и добиться ожидаемого результата.

Справедливости ради хочу отметить, что у нас уже был и пилотный вариант от компании SOLIDWORKS, кроме того, мы сотрудничали и с компанией «Би Питрон», чья система Cimatron на тот момент превосходила возможности Autodesk Inventor 2005. Однако цена одного рабочего места была для нас неоправданно велика. Позже, после разработки проекта по организации проектирования и производства пресс-форм и штампов как нового вида гражданской продукции, мы все же остановились на этой системе, идеально предназначенной именно для такого типа работ. Но это в будущем.

Шли годы, наше плодотворное сотрудничество с Бюро ESG, SOLIDWORKS, «Би Питрон» и другими компаниями крепло, мы регулярно посещали их семинары, следили за совершенствованием программного обеспечения.

Каждый год наш отдел АСУ вносил в план мероприятий по техническому перевооружению предприятия пункт о покупке новой системы автоматизированного программирования, но каждый раз экономили именно на ней. И это понятно: наши программисты выполняли работу качественно и в срок, к тому же эрозионные станки и вырубной пресс с ЧПУ были укомплектованы лицензионными прикладными системами, которые поставлялись с оборудованием. Вот это и навело на мысль приобрести систему вместе с оборудованием! Ежегодная задержка подписания заказов не давала возможности переоснастить производство своими средствами, оставалась одна надежда — на федеральную целевую программу.

На очередной презентации Бюро ESG я поинтересовалась у Игоря Шептунова, какое оборудование с ЧПУ может поставить их компания. Мы подготовили и выслали техническое задание и на следующий же день получили исчерпывающий ответ — коммерческое предложение на приобретение вертикального обрабатывающего центра с ЧПУ TMV-1050A производства компании TOPPER и полного пакета Autodesk Inventor Tooling 2011, включающее обучение работе со станком и с системой, а также предусматривающее изготовление первой опытной детали. Это был для нас оптимальный вариант. И несмотря на то что мы объездили немало выставок и презентаций, среди множества полученных коммерческих предложений выбор был сделан в пользу компании Бюро ESG.

И вот наконец после стольких лет ожидания в 2011 году по федеральной программе нам были выделены долгожданные средства на модернизацию оборудования, и уже в ноябре станок и долгожданная система были у нас! Причем нам была предоставлена версия Autodesk Inventor Tooling 2012, уже вышедшая на момент действия договора поставки.

При выборе имеющихся у предприятия площадок для установки оборудования возник вопрос — в городе или в области? Поскольку предприятие в будущем планируется переместить за город, было принято решение начать организовывать новый современный участок станков с ЧПУ именно там. И в городе Никольское Тосненского района приступили к монтажу оборудования. Но своих программистов там не было, поэтому система Autodesk Inventor Tooling 2012 была установлена в нашем отделе АСУ на основной площадке предприятия. Начался процесс обучения, состоящий из четырех этапов.

Первый этап — обучение моделированию в среде Autodesk Inventor Tooling 2012. Его у нас проводила Татьяна Панкова. Прекрасный специалист, замечательный человек, она, не считаясь с отведенными на занятия часами, нередко тратя свое личное время, помогла нашим программистам в кратчайшие сроки овладеть навыками моделирования. И даже после окончания процесса обучения, когда мы уже научились самостоятельно строить модели, она всегда готова дать квалифицированную консультацию и оказать всемерную помощь.

Второй этап — обучение составлению управляющей программы в среде InventorCAM. Игорю Шептунову, который вел этот курс, пришлось непросто. Опыт у наших программистов огромный, поэтому вопросов, касающихся не только работы в системе, но и самой ее организации, возможности использования в полном объеме, было множество. Более сложным данный этап стал и для слушателей: привыкшие к самостоятельному творчеству, они не сразу приняли новый для себя процесс составления программы, ограниченный определенными рамками, да и многие моменты в расчете УП стали неожиданностью даже для опытных программистов. И здесь огромную помощь оказала опция визуализации обработки, что, в сочетании с профессионализмом преподавателя, помогло успешно освоить материал.

Третий этап — обучение работе на станке и знакомство с возможностями стойки с ЧПУ — проводился при участии компании-поставщика. Хотелось бы отметить очень доброжелательное отношение ее сотрудников. Примером этому может служить факт отсутствия с их стороны тотального контроля над выданной информацией, тогда как ранее при поставке других станков нас неизменно просили оформлять отдельный договор на каждый дополнительно заданный вопрос.

Более того, представитель компании оставил свой телефон, по которому мы неоднократно связывались с ним для решения возникающих вопросов уже в ходе самостоятельной работы на станке.

Четвертый этап — непосредственная реализация проекта.

Прежде чем приступить к описанию этого этапа, хотелось бы отметить два, на мой взгляд, очень важных момента.

- Покупая станок, необходимо учесть приобретение оправок. В нашем случае все было оговорено с компанией Бюро ESG заранее: нам помогли и с выбором, и с приобретением, включив необходимую оснастку в поставку станка.

- Следует заранее оговорить деталь, на примере которой будет внедряться как система, так и станок.

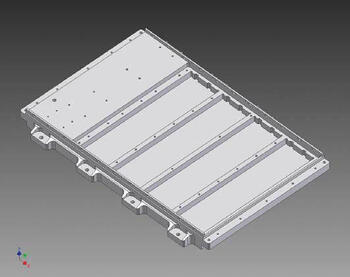

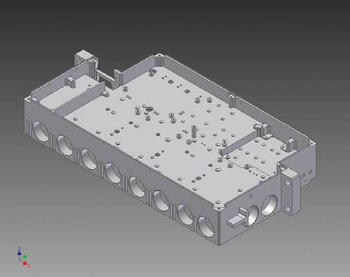

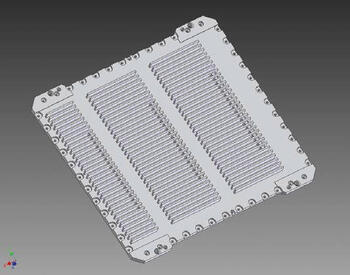

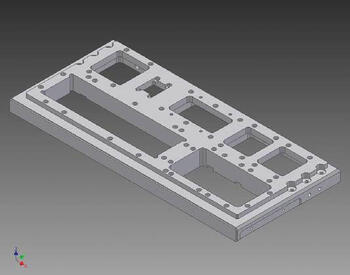

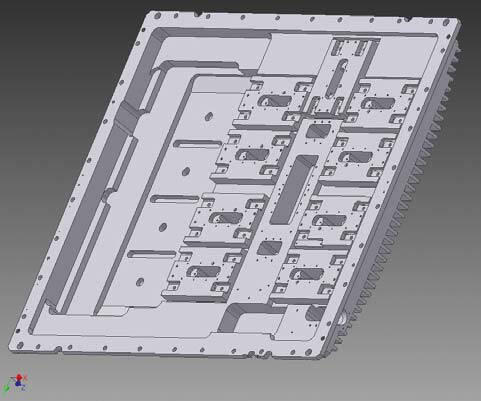

Сначала мы планировали изготовить небольшой корпус. Однако затем выбранная деталь была заменена очень сложным крупногабаритным корпусом, который на приобретенном станке даже не проходил за одну установку. К этому нас вынудили обстоятельства: по производственному плану этот корпус должен был быть изготовлен в кратчайшие сроки. Но поскольку в связи с переездом механообрабатывающего цеха наш станок фирмы Olivetty был продан, данную деталь, как и еще несколько схожих по габаритам и сложности, изготавливать просто было не на чем. Конечно, внедрять систему и станок на изготовлении такой детали было очень сложно! И здесь нельзя не сказать слова благодарности Игорю Шептунову и Татьяне Панковой, которые согласились заменить деталь для внедрения системы и оборудования, проявив в этом вопросе гибкость и понимание.

Татьяна Панкова создавала модель, в которую уже в процессе моделирования приходилось вносить изменения, поступавшие от разработчика. И уже после построения модели, действуя от обратного, выводился чертеж, который сверялся с исходным. Это была очень ответственная и кропотливая работа!

Управляющие программы рассчитывал Игорь Шептунов. Здесь уже нельзя было ошибиться, что бы не испортить дорогостоящую заготовку.

Когда мы определились со списком необходимого режущего инструмента, возник вопрос о быстром его приобретении.

Поскольку обработка на данном станке имела принципиально новый характер (подачи и обороты были сказочно велики), имеющийся в арсенале нашего предприятия инструмент не подходил. И здесь нам опять пришла на помощь компания Бюро ESG, специалисты которой подобрали и помогли приобрести оптимальный инструмент.

В процессе внедрения Игорь Шептунов обучал наладчика работе со станком, со стойкой, базированию и установке детали, операциям с измерительной головкой, а программистов — оперативной корректировке управляющих программ с ноутбука.

Внедряя деталь подобной сложности, мы приобрели колоссальный опыт, позволивший нам в дальнейшем самостоятельно изготавливать не менее сложные детали!

В настоящее время мы работаем в режиме он-лайн с цехом, расположенном в городе Никольское. По электронной почте передаем карты наладки и управляющие программы, в случае необходимости по телефону обговариваем внесения изменения в УП и, откорректировав их на своем рабочем месте, отправляем получателю. Раньше о таком можно было только мечтать!

Теперь о полученном результате. С уверенностью могу сказать — он превзошел все наши самые смелые ожидания!

Мы получили систему расчета и новое современное оборудование, работе с которыми научились как программисты, так и наладчики, а главное — приобрели надежного партнера, с которым вместе прошли непростой путь внедрения.

Компания Бюро ESG одна из первых внедрила комплексный подход к модернизации производства: от системы — к оборудованию, оснастке, режущему инструменту, оргтехнике. В решении разных, но тесно связанных между собой задач очень важно иметь дело с одним партнером: это обеспечивает получение оптимального результата как во времени, так и в качестве выполняемых работ.

В будущем мы планируем приобрести как минимум еще одно рабочее место системы уже для цеха в г. Никольское с тем, что бы организовать там новый цех станков с ЧПУ в качестве самостоятельной единицы. Уже дополнительно приобретены три станка: обрабатывающий центр DMU 50 eco и два станка компании Bigliya. Поэтому Autodesk Inventor здесь просто необходим.

Да и на нашей основной площадке на одно рабочее место сейчас очередь. Никто из программистов не хочет считать программы по старинке, используя системы программирования самих стоек ЧПУ. Конечно, есть еще недостатки и у Autodesk Inventor. Пользуясь случаем, наши программисты хотели бы передать разработчикам следующие пожелания:

- установить в системе приоритет на отсутствие коррекции, поскольку опыт показывает, что принудительный ввод коррекции может привести к ошибкам, вызванным человеческим фактором;

- реализовать при корректировке размеров в модели и корректировке расчета управляющей программы предупреждение о возможных «зарезах» на рабочей поверхности в соответствии с моделью на рабочей подаче, как это делает система на холостом ходу при врезании;

- обеспечить при корректировке модели автоматическую корректировку управляющей программы на обработку, как в паре модель-чертеж.

Надеемся, разработчики с пониманием отнесутся к нашим пожеланиям.

Подводя итог, хочется отметить, что команда профессионалов Бюро ESG работает на совместный результат. От всех наших программистов и наладчиков выражаю огромную благодарность специалистам компании за их труд и надеюсь на дальнейшее плодотворное сотрудничество!

заместитель начальника отдела АСУ

ОАО «Завод имени М.И. Калинина»

E-mail: free-t@mail.ru

Скачать статью в формате PDF — 568.6 Кбайт |