Главная » CADmaster №1(87) 2018 » Машиностроение Комплексное решение Digimat для аддитивных технологий: композиционный материал, процесс изготовления, характеристики конструкции

В настоящее время производство деталей из пластиков (в том числе армированных пластиков) с использованием аддитивных технологий активно переходит от стадии быстрого прототипирования к стадии промышленного производства ответственных нагруженных деталей. Несмотря на большой интерес в мире к технологиям 3D-печати, широкому применению этих технологий в промышленном производстве препятствует ряд существенных проблем: ограниченный ассортимент современных материалов, недостаточная точность детали из-за ее коробления в процессе изготовления, труднопредсказуемые механические свойства (прочность и жесткость) будущего изделия. Поэтому для получения детали, соответствующей теоретической геометрии и заданным механическим характеристикам, приходится использовать метод проб и ошибок. Как результат, стоимость деталей, получаемых методом 3D-печати, сейчас достаточно высока.

Чтобы обеспечить быстрый и эффективный переход к промышленному производству, компания MSC Software предлагает уникальное решение для аддитивных технологий — Digimat Additive Manufacturing, позволяющее провести комплексную разработку деталей из пластиков (включая армированные пластики): от композиционного материала и процесса изготовления методом 3D-печати до характеристик конструкции.

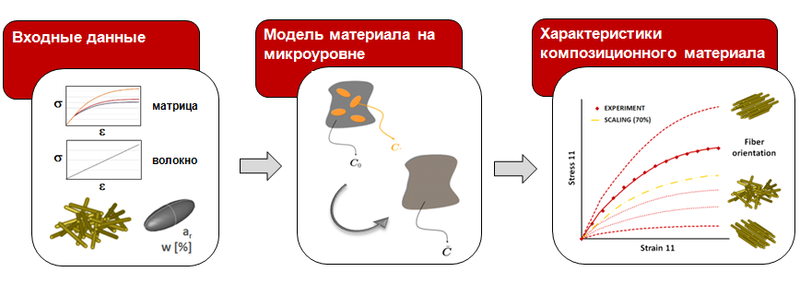

Основой платформы Digimat Additive Manufacturing является программный комплекс Digimat, который разработан и поддерживается бельгийской компанией e-Xstream engineering (с 2012 года — подразделение корпорации MSC Software). Для определения свойств многофазных материалов Digimat использует микроуровневый подход. В качестве исходных данных выступают свойства каждой фазы композиционного материала (КМ), их объемное или массовое содержание и микроструктура (форма фаз и их ориентация). Digimat строит математическую модель материала на микроуровне, чувствительную к свойствам каждой фазы и его микроструктуре, после чего определяет требуемые механические, тепловые или электрические характеристики многофазного материала.

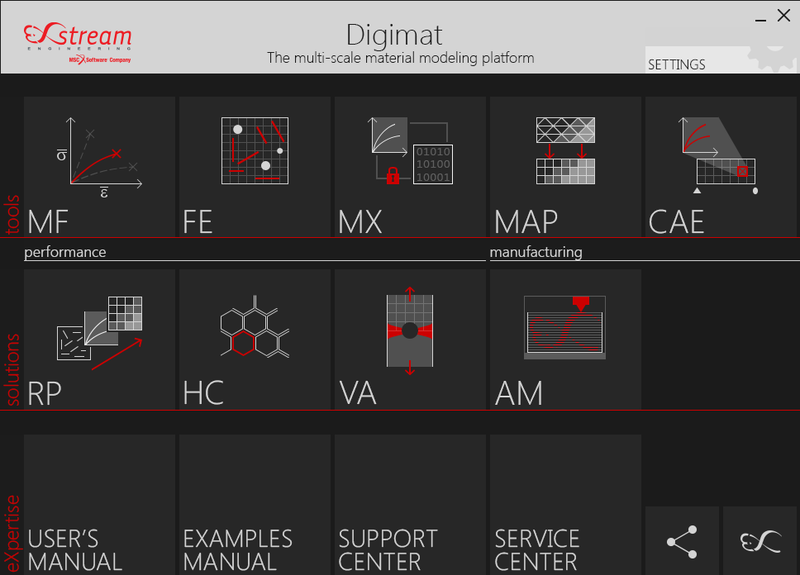

Возможности программного комплекса обеспечивают моделирование широкого спектра многофазных материалов и использование комплексного подхода в разработке композитных конструкций: от технологии изготовления до конечных характеристик конструкции. Реализованный в Digimat микроуровневый подход делает его востребованным всеми специалистами, связанными с КМ или композитными конструкциями. Это могут быть разработчики композиционных материалов, специалисты по статической или динамической прочности композитных конструкций, материаловеды, занимающиеся испытаниями слоистых КМ, или технологи, связанные с изготовлением композитных деталей методами литья под давлением и 3D-печати. Digimat имеет модульную структуру и в настоящее время состоит из девяти модулей (Digimat-MF, -FE, -MX, -MAP, -CAE, -RP, -HC, -VA, -AM), которые взаимосвязаны и логически дополняют друг друга.

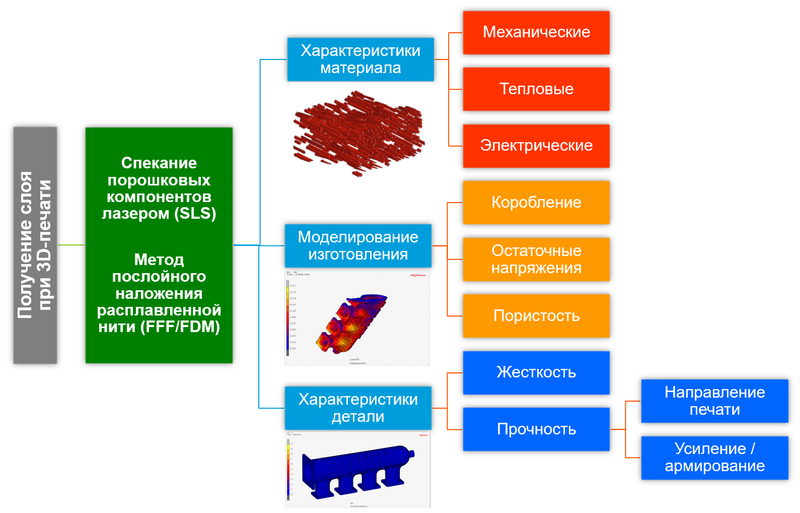

Digimat Additive Manufacturing основывается на получивших заслуженное признание решениях программного комплекса Digimat в области нелинейного многоуровневого моделирования композиционных материалов и представляет собой уникальное сочетание инструментов, которые охватывают все направления, связанные с аддитивными технологиями:

- точное определение механических, тепловых и электрических свойств материала на основе характеристик фаз и его микроструктуры;

- моделирование изготовления детали методом 3D-печати для определения коробления, остаточных напряжений и пористости;

- расчет детали на прочность и жесткость с учетом микроструктуры и возможных дефектов в ней после изготовления с целью оценки полученных характеристик конструкции заданным требованиям. Это позволяет при необходимости оперативно внести требуемые изменения в конструкцию. Например, с помощью дополнительного армирования или путем выбора оптимальных параметров печати (другого направления

и т.д.).

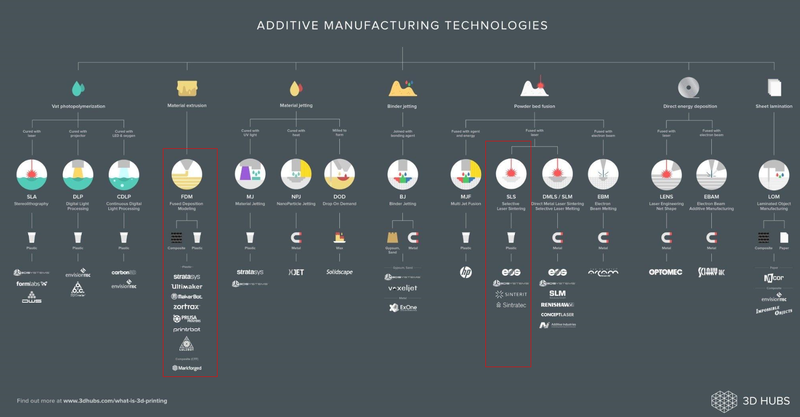

На сегодня из всего множества существующих в мире технологий 3D-печати Digimat Additive Manufacturing поддерживает две: SLS-технологию (спекание порошковых компонентов лазером) и FFF/FDM-технологии (метод наплавления нити / метод послойного наплавления). Эти технологии являются наиболее перспективными для промышленного производства «силовых» деталей из полимерных композиционных материалов, которые должны «нести» нагрузку и отвечать заложенным характеристикам по прочности и жесткости.

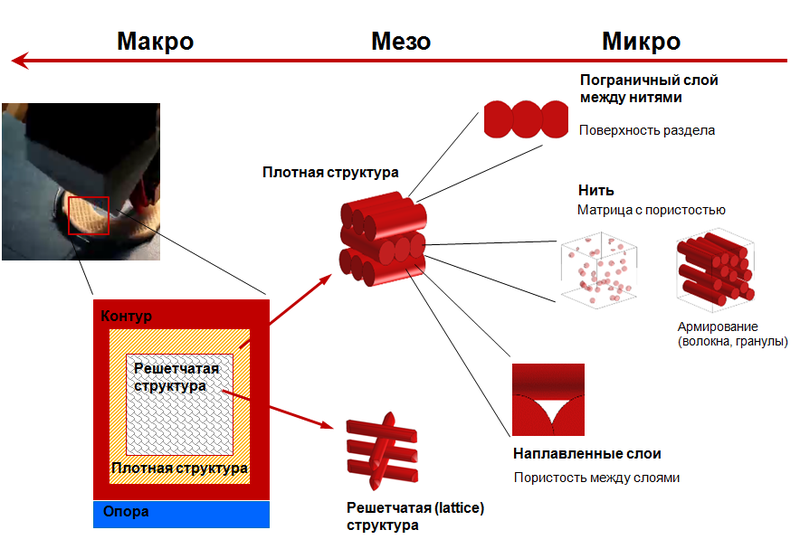

Для виртуальной разработки детали, которую планируется изготовить методом 3D-печати, требуется точное определение характеристик материала на каждом из уровней моделирования процесса изготовления. Например, при использовании FFF/FDM-технологии изготовления мы можем выделить макро-, мезо- и микроуровень. На макроуровне у нас есть опора, плотная структура и решетчатая (lattice) структура. Спускаясь на уровень ниже, можно видеть, что свойства решетчатой структуры во многом определяются ее геометрией и выбранным материалом. Свойства основной плотной структуры связаны не только со стратегией расположения слоев при 3D-печати (однонаправленная укладка слоев, укладка 0/45 градусов или квазиизотропная укладка 0/90 градусов), но и со множеством параметров уже на микроуровне. К таким параметрам можно отнести пористость между слоями, которая зависит от технологии наложения нитей, пористость на уровне одного слоя, которая определяется технологическими параметрами укладки слоя и формы нити после спекания. Наконец, свойства самой нити будут зависеть от характеристик матрицы, армирующих волокон, возможной в ней микропористости, микроструктуры композиционного материала нити (ориентации армирующих волокон).

Можно констатировать, что при моделировании аддитивных технологий для точного определения свойств необходимо многоуровневое моделирование материала: от моделирования свойств одной нити на микроуровне к свойствам плотной и решетчатой структуры на мезоуровне, а затем к характеристикам детали на макроуровне. За точное определение характеристик композиционного материала на каждом из уровней моделирования 3D-печати отвечают модули Digimat-MF, -FE и -МХ. Это первый блок платформы Digimat Additive Manufacturing.

Следующий блок отвечает за моделирование изготовления детали из КМ методом 3D-печати. Эту задачу решает модуль Digimat-AM, который появился в Digimat 2017.1.

Digimat-AM позволяет определить коробление и остаточные напряжения, возникающие при 3D-печати детали в зависимости от технологических параметров процесса, стратегии печати и выбранного материала. Модуль поддерживает моделирование полного цикла изготовления деталей из однородных и армированных пластиков с помощью SLS- и FFF/FDM-технологий: 3D-печать, удаление опоры и охлаждение детали.

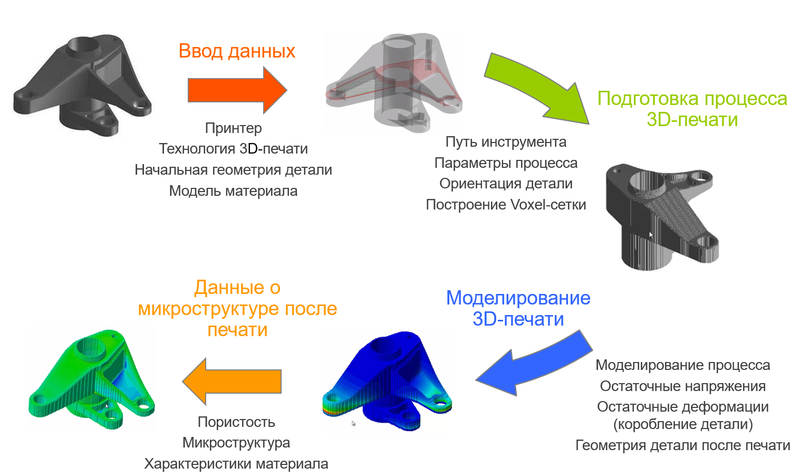

Моделирование процесса 3D-печати выполняется в дружественном интерфейсе модуля Digimat-AM и включает в себя несколько этапов: подготовку рабочего процесса изготовления, виртуальное конечно-элементное (КЭ) моделирование послойного изготовления детали и анализ полученных результатов.

При подготовке рабочего процесса пользователь вводит исходные данные (загружает начальную геометрию детали, выбирает стандартный материал из базы данных или задает свойства собственного композиционного материала, задает технологию изготовления — SLS или FFF/FDM), а также определяет технологические параметры изготовления: путь инструмента, параметры процесса, ориентацию детали

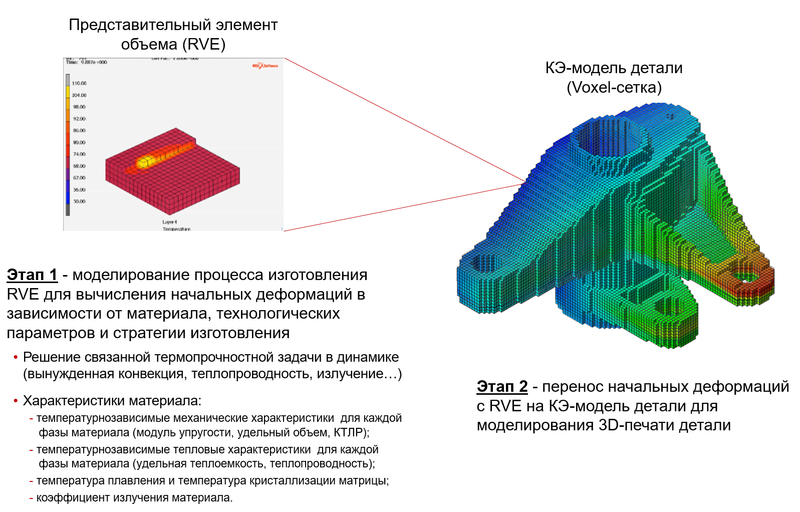

Процесс печати производится с помощью встроенного в Digimat-AM нелинейного КЭ-решателя Marc, в котором моделируется послойное выращивание детали с использованием воксельной конечно-элементной сетки. Для расчета коробления детали, деформаций и напряжений используется метод собственных деформаций (Inherent strains). Идея метода заключается в том, что при создании каждого слоя конечных элементов, моделирующих 3D-печать, добавляются элементы с уже заложенными в них собственными деформациями. Значение этих собственных деформаций в создаваемых элементах зависит от выбранного материала, технологии 3D-печати и технологических параметров изготовления.

Digimat-AM предоставляет пользователю возможность задать значения Inherent strains вручную или же позволить модулю определить их самостоятельно. В случае автоматического определения Inherent strains задача моделирования решается в два этапа. На первом этапе Digimat-АМ на микроуровне для небольшого объема материала моделирует технологический процесс послойного изготовления с учетом свойств материала, технологических параметров и стратегии изготовления, после чего из результатов моделирования определяет Inherent strains. При этом происходит решение связанной термопрочностной задачи в динамике с учетом вынужденной конвекции, теплопроводности и излучения с учетом температурнозависимых механических и тепловых характеристик каждой фазы композиционного материала. На втором этапе Digimat-АМ использует высчитанные Inherent strains на макроуровне для моделирования печати уже всей детали.

Пользователь выбирает стратегию задания Inherent strains (автоматическое определение в модуле или задание вручную) и запускает процесс КЭ-моделирования послойного изготовления детали.

Результатом моделирования являются искаженная форма детали после 3D-печати, остаточные напряжения и деформации, которые могут быть переданы в КЭ-модель для расчета конструкции на прочность или жесткость.

Полученная при моделировании искаженная геометрия детали может быть впоследствии использована для нахождения начальной оптимально деформированной формы с целью компенсации искажения формы (коробления) после физического изготовления.

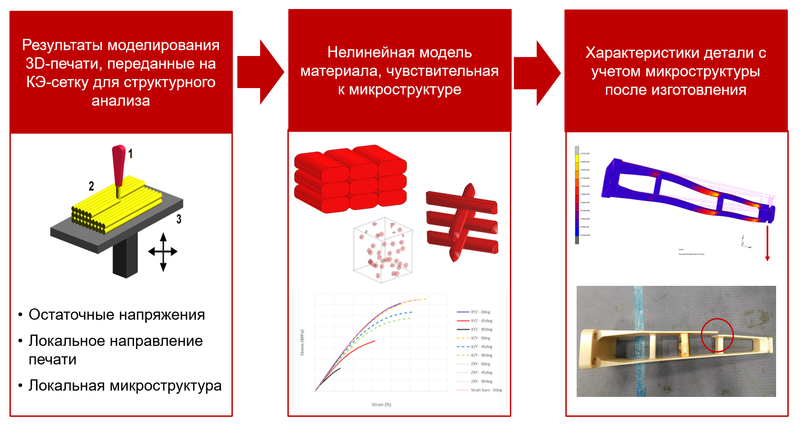

И, наконец, третье направление платформы Digimat Additive Manufacturing — это расчет конструкции, полученной методом 3D-печати, на прочность и/или жесткость с учетом микроструктуры в ней после изготовления.

В общем случае пользователям недостаточно лишь напечатать деталь — их больше интересует, чтобы она также соответствовала заявленным требованиям по прочности и жесткости. Эта задача решается с помощью связанного КЭ-анализа с моделью материала Digimat на микроуровне.

Полученные после моделирования 3D-печати остаточные напряжения и микроструктура передаются на КЭ-сетку для структурного анализа. Параллельно с этим строится нелинейная анизотропная модель материала, чувствительная к микроструктуре после изготовления, которая и используется для связанного КЭ-анализа конструкции. За возможность проведения связанного КЭ-анализа конструкции с учетом микроструктуры после 3D-печати отвечают модули Digimat-САЕ и -МАР.

Digimat Additive Manufacturing работает как единая платформа (экосистема) для тесного и эффективного взаимодействия поставщиков материалов, разработчиков 3D-принтеров, специалистов отделов НИОКР и конечных пользователей. Каждое из направлений платформы охватывает свою группу задач при работе с аддитивными технологиями.

Направление «Материалы»

Реализовано с помощью модулей Digimat-MF, -FE, -МХ. |

Направление «Технологические процессы»

Реализовано с помощью модуля Digimat-AM. |

Направление «Характеристики детали»

Реализовано с помощью модулей Digimat-RP, -CAE и -MAP. |

В конце ноября 2017 года вышла новая версия — Digimat 2018.0, которая обладает новыми возможностями для работы с аддитивными технологиями:

- определение характеристик различных видов решетчатых структур в модуле Digimat-FE;

- более точное моделирование 3D-печати в Digimat-AM (разрушение опор, проектирование анкерных креплений, решение тепловой задачи на макроуровне при моделировании печати всей детали);

- выполнение в модуле Digimat-RP расчета на прочность детали после 3D-печати.

Дополнительную информацию о программном комплексе Digimat и его возможностях для аддитивных технологий можно получить в ООО «Эм-Эс-Си Софтвэр РУС» или на сайтах корпорации:

- www.e-xstream.com (сайт разработчика Digimat — компании e-Xstream engineering);

- www.mscsoftware.com (корпоративный сайт MSC Software);

- www.mscsoftware.ru (российский сайт MSC Software).

ООО «Эм-Эс-Си Софтвэр РУС» (Москва)

Скачать статью в формате PDF — 2.66 Мбайт |