Главная » CADmaster №2(84) 2016 » Машиностроение Линейка MSC.Software: новые продукты для моделирования технологических процессов обработки металлов давлением и сварки

Учет влияния технологических процессов изготовления деталей является важной частью всего процесса проектирования. Недостаточно лишь грамотно спроектировать деталь и просчитать ее работоспособность в процессе жизненного цикла. Следует удостовериться, что эта деталь может быть с заданной точностью создана на существующем оборудовании — например, учесть эффекты обратного пружинения, остаточных деформаций, коробления детали… Кроме того, требуется правильно спроектировать само оборудование (матрицы, пуансоны, крепежный инструмент

Исследование различных вариантов технологических процессов на реальном оборудовании имеет ряд недостатков. Это и невозможность варьировать параметры в широком диапазоне, и вероятность выхода оборудования из строя в процессе отладки процесса, большие временны´е и энергозатраты, а также риск получить недостаточно качественную продукцию. Как результат, оптимизация существующих производственных процессов и внедрение в производство новых видов продукции оказываются очень затратными.

Изменить эту ситуацию и существенно сократить расходы позволяет компьютерное моделирование технологических процессов. Такой подход обеспечивает возможность численно смоделировать нужный процесс и подобрать оптимальные параметры работы оборудования еще до того как будут приняты окончательные решения по технологической оснастке и организации самого производственного процесса.

Множество необходимых для этого программных средств есть в арсенале компании MSC.Software.

Marc — Superform, Dytran — Superforge, Manufacturing, Simufact… Для тех, кто следит за линейкой программных продуктов MSC.Software и ее эволюцией, ассоциативная связь в приведенной последовательности вполне очевидна.

Все перечисленные программы тесно взаимосвязаны.

Основными в цепочке являются решатели Marc и Dytran. Их специализация — углубленный анализ высоконелинейного поведения конструкций и решение задач теплопередачи.

Для формирования расчетной задачи используется универсальный или специализированный препроцессор. Решатель производит собственно решение сформированной задачи. Для обработки результатов и их представления в удобном для анализа виде предназначен постпроцессор.

Первый решатель (Marc) базируется на методе конечных элементов с неявной схемой интегрирования и в том числе предназначен для моделирования происходящих при умеренных скоростях процессов нелинейного деформирования твердых металлических тел.

Основой второго (Dytran) являются совместная работа решателей Лагранжа (моделирование твердых тел) и Эйлера (моделирование жидкости/газа), а также широкий спектр моделей материалов (включая гидродинамическую) и различные типы уравнений состояния жидкой среды (газа). В Dytran используется явная схема интегрирования и моделируются, как правило, быстротекущие взрывные процессы.

Решатели Marc и Dytran в сочетании с универсальными пре- и постпроцессорами — пакеты самого общего назначения. С их помощью можно смоделировать даже весьма экзотичные процессы. При этом расчетчик должен, с одной стороны, иметь соответствующую подготовку в области специальных разделов физики, а с другой — достаточно основательно разбираться в особенностях методов конечных элементов и конечных объемов, реализованных в этих программах.

Цель же создания программ, подобных MSC.SuperForm и MSC.SuperForge, — предоставить специалистам от производства инструмент для решения задач определенного класса. Этот инструмент должен быть рассчитан на решение данной категории задач в достаточно строгой постановке и при этом избавить пользователя от рутины, предоставить ему для работы понятную среду с привычной терминологией.

ПО MSC.SuperForm предназначалось для решения задач отладки и оптимизации технологических процессов свободной ковки, горячей и холодной объемной штамповки, экструзии, прокатки, листовой гибки и штамповки, вырубки заготовок, резки металла и многих других.

Что касается MSC.SuperForge, то из самого названия программы ясно, что ее основная специализация заключалась в моделировании процессов ковки.

С течением времени произошло объединение возможностей SuperForm и SuperForge в рамках единого интерфейса ПО Manufacturing.

Затем права на ПО Manufacturing были проданы немецкой компании Simutec, специалисты которой с обычными для немцев педантичностью и тщательностью занялись улучшением пользовательского интерфейса. Целью было сделать его компактным, удобным и адаптированным для использования технологами в области обработки давлением, которые, не вникая в математические особенности вычислений, могли бы, оперируя «родной» для них терминологией, в кратчайшие сроки формировать все необходимые данные для решения стоящей задачи.

В результате на смену Manufacturing пришел новый программный продукт — Simufact.forming.

Simutec активно развивала и другое актуальное направление в области моделирования технологических процессов — сварку, результатом чего стало появление ПО Simufact.welding.

Весной 2015 года компания Simutec (к тому времени сменившая название на Simufact) влилась в состав MSC.Software, а в линейке программного обеспечения MSC появились два новых продукта.

Simufact.forming: моделирование высоконелинейного поведения металлических материалов при деформировании

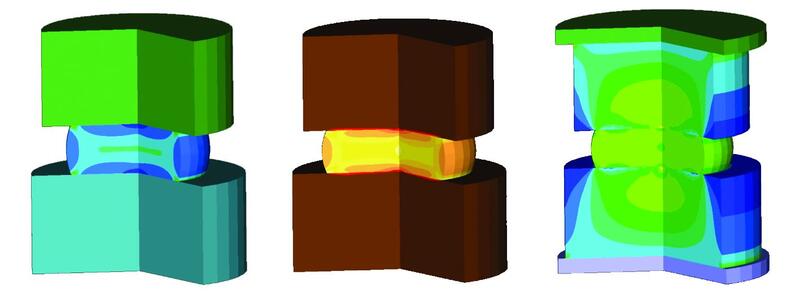

Высококачественное моделирование в Simufact.forming основывается, как уже сказано, на использовании лидирующих программных пакетов компании MSC.Software: конечно-элементного решателя для нелинейных задач Marc и конечно-объемного решателя для нелинейных задач Dytran. Оба решателя постоянно совершенствуются, и их новые возможности интегрируются в очередные версии Simufact. Комплексные технологии виртуального моделирования и инженерного анализа компании MSC.Software дают возможность с высокой точностью представить физику сложных нелинейных процессов обработки металлов давлением.

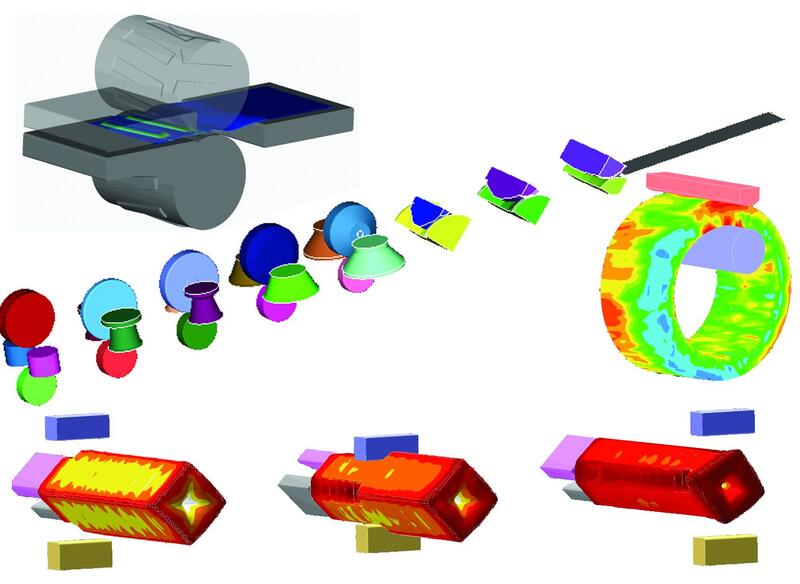

Simufact.forming предлагает широкий набор инструментов для виртуального проектирования и отработки реальных технологических процессов: холодной и горячей объемной штамповки, листовой штамповки, холодной и горячей кольцевой прокатки (как осевой, так и радиальной), любого вида свободной ковки, термообработки.

Элементы оснастки можно моделировать разными способами: представлять их в виде абсолютно жестких тел либо деформируемых и/или теплопроводящих. В последнем случае пользователь получает детальную информацию о напряжениях и деформациях, возникающих в штампе, валках

Дополнительно имеется возможность моделировать процесс механического соединения деталей — такого, например, как скрепление скобками, установка глухих, ударных и самопроникающих заклепок.

Используя Simufact.forming, можно смоделировать как отдельные стадии технологического процесса, так и всю технологическую цепочку целиком — от заготовки до готового изделия.

Модульная концепция Simufact.forming позволяет задействовать именно тот функционал, который необходим для решения стоящих перед пользователями задач. Этот подход является наиболее экономически эффективным и обеспечивает возврат инвестиций в максимально сжатые сроки.

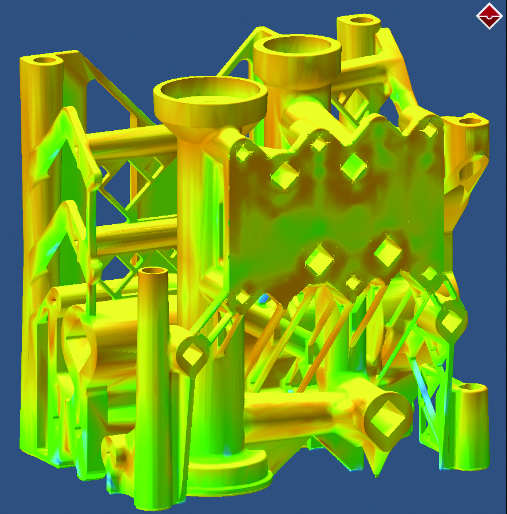

Simufact.forming позволяет получить реалистичное представление технологических процессов с полноценной 3D-визуализацией всех инструментов и деталей.

Программное обеспечение позволяет учитывать:

- реальную кинематику оборудования любой сложности и типа;

- различные модели материала — упругие, пластичные, с учетом упрочнения. Свойства материала могут зависеть от температуры и от скорости процесса;

- трение и контакт между инструментами и деталями;

- самоконтакт в формирующейся детали для прогнозирования образования складок;

- термодинамику процесса: начальные условия нагрева, теплопередачу между заготовкой, инструментом и окружающей средой, выделение тепла за счет пластических деформаций и трения и др.

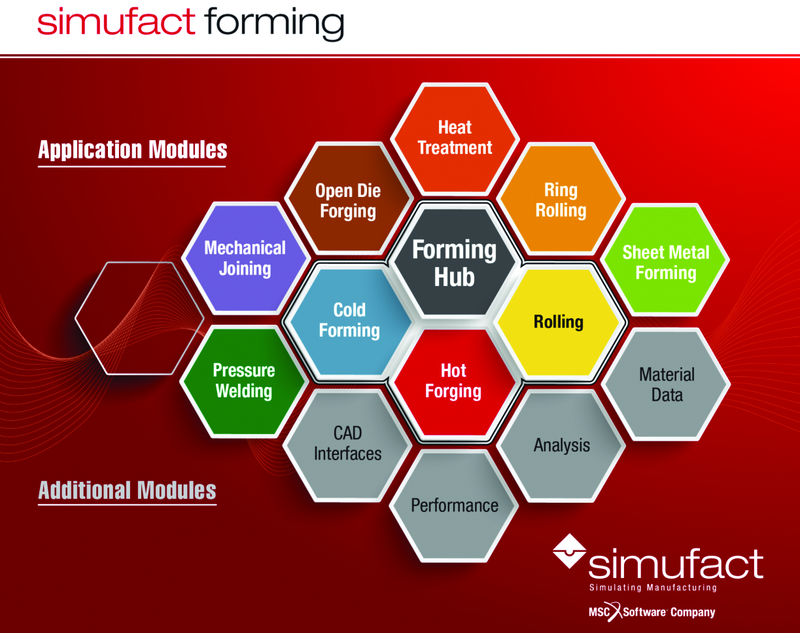

В своем составе Simufact.forming имеет ядро (Forming Hub), включающее базовый функционал, необходимый для моделирования основных технологических процессов (графический интерфейс пользователя, решатель, база материалов, средства построения конечно-элементной сетки и некоторые другие). Традиционно это ядро поставляется с элементами интерфейса, ориентированными на подготовку расчетных моделей процессов холодной и горячей объемной штамповки.

В состав Simufact.forming включены многочисленные модули приложений.

|

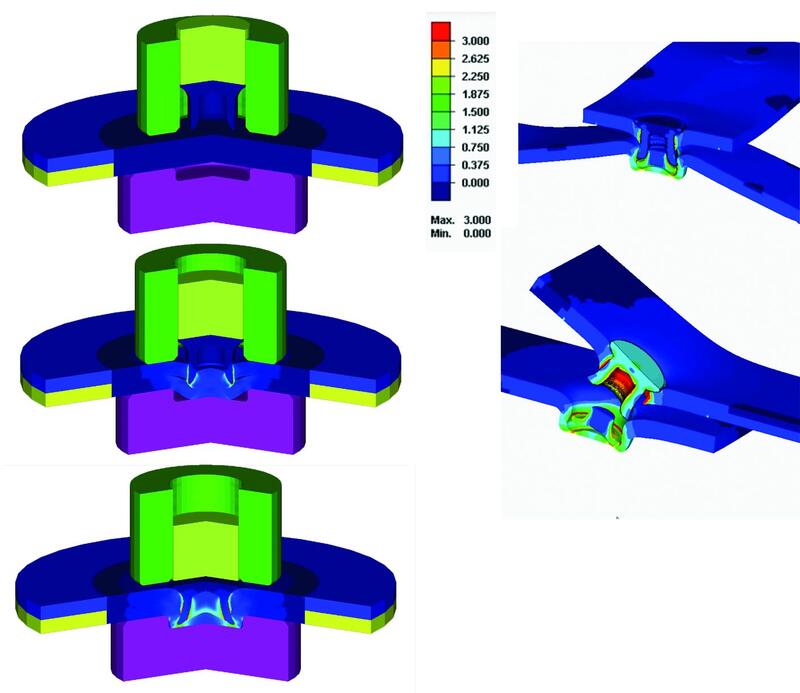

Simufact.forming Cold Forming используется для моделирования процессов объемной штамповки металлов, находящихся ниже температуры рекристаллизации. Применение этого модуля позволяет избежать таких типичных производственных дефектов, как складкообразование на заготовке. Simufact.forming Cold Forming позволяет учесть все соответствующие граничные условия, включая подпружиненные инструменты. Для реалистичного моделирования холодной штамповки существенным является точное вычисление сил, возникающих в этом процессе, — с учетом эффектов обратного пружинения и законов упруго-пластичного поведения материала. |

|

Simufact.forming Hot Forging используется для моделирования процессов объемной штамповки металлов при температуре, превышающей температуру рекристаллизации. Уникальность подхода (используются два метода: метод конечных элементов и метод конечных объемов) позволяет реалистично рассчитать типичные для металлов дефекты, такие как складкообразование, неполное заполнение, образование разрывов внутри изделия и др. Возможность задания разнообразных кинематических условий, локальных систем координат, различных упругих связей позволяет рассмотреть и точно описать все особенности используемого оборудования — например, такие, как упругие свойства и наклон пресса. |

|

Simufact.forming Sheet Metal Forming предназначен для моделирования процессов листовой штамповки, включая штамповку толстых листовых заготовок и полых цилиндров с умеренным изменением толщины стенки. Одной из ключевых особенностей является использование специальной технологии генерации конечно-элементной сетки для эффективного моделирования толстых листовых изделий — таких, например, как детали автомобиля. Это достигается с помощью специального конечно-элементного сеточного генератора для листовых заготовок, разбивающего геометрию на шестигранные HEX-элементы. Данный подход обеспечивает высокую точность, особенно при изменении толщины заготовки, внутренних и внешних радиусов, а также при учете обратного пружинения. Специальный алгоритм обеспечивает большую скорость вычислений, в то же время снижая требования к вычислительным ресурсам. |

|

Simufact.forming Rolling позволяет легко создавать модели различного вида с вращающимися инструментами. Вне зависимости от температуры прокатываемой заготовки можно моделировать как листовую, так и объемную прокатку. Заготовка может двигаться поступательно или вращательно. Количество валков не ограничено. Можно включать любой тип кинематики, характерной для процесса прокатки; нажимные валки (холостые) и силовые. Этот модуль может быть использован, среди прочего, для плоской и профильной прокатки, поперечной прокатки, а также вальцевания. |

|

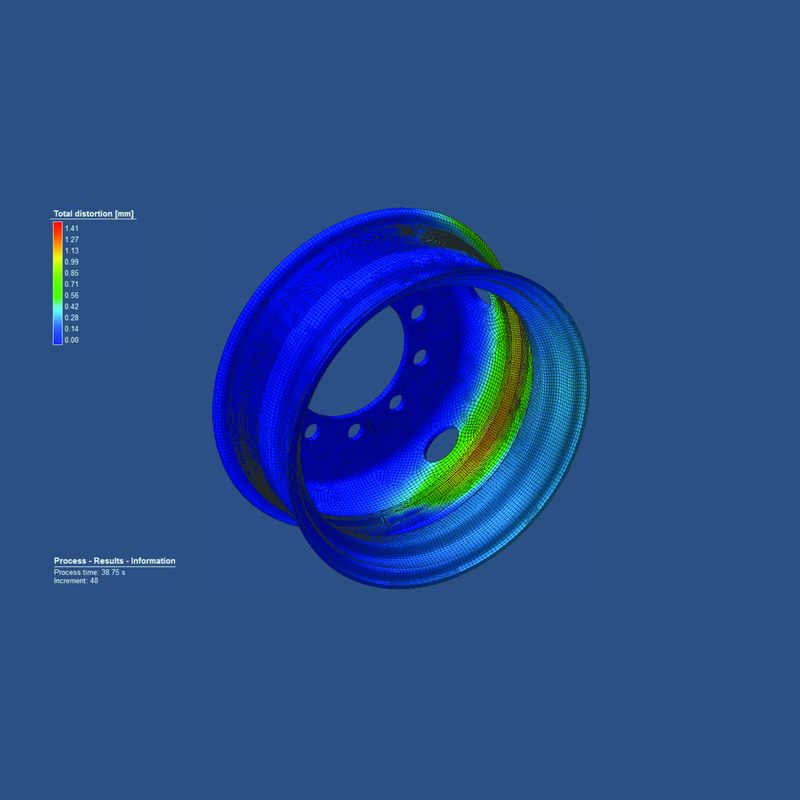

Simufact.forming Ring Rolling предназначен для моделирования холодной и горячей кольцевой прокатки — как осевой, так и радиальной. Специальное кинематическое управляющее устройство обеспечивает общую стратегию управления для направляющих и осевых валков, исходя из изменения параметров кольца в процессе прокатки. Это позволяет точно моделировать процессы кольцевой прокатки для машин от различных поставщиков. Модуль включает специальный генератор конечно-элементных сеток для колец, что обеспечивает высокую точность конечно-элементного представления контуров заготовки и одновременно снижает вычислительные затраты. |

|

Simufact.forming Open Die Forging — специальный модуль для моделирования любых видов свободной ковки (например, таких, как обжатие и радиальная ковка). Специальный блок управления кинематикой позволяет определить и оценить произвольные стратегии ковки. Для кузнечных штампов формируются графики проходов и кинематики, которые контролируются изменениями геометрических параметров заготовки в процессе ковки. Поддерживаются любой вид инструментов, движений заготовки и разные типы манипуляторов. |

|

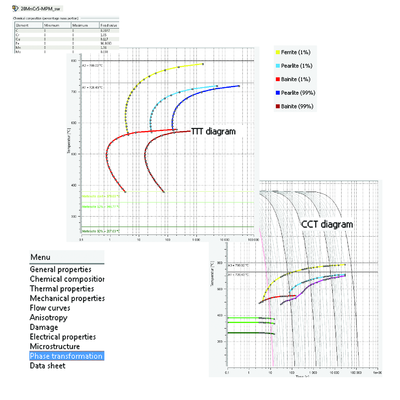

Simufact.forming Heat Treatment служит для моделирования процессов термообработки с учетом фазовых превращений и прогнозирования свойств материалов. Модуль позволяет учесть все фазы процесса термообработки — нагрев, выдержку, закалку, так же как и направленное охлаждение. При выборе материала пользователь может обращаться к базе данных по материалам. Достоверность используемых данных является ключевым моментом реалистичного моделирования термообработки. |

|

Simufact.forming Mechanical Joining служит для моделирования процесса механического соединения деталей (скрепление скобками, установка глухих, ударных, самопроникающих заклепок и др.). Программный модуль позволяет детально исследовать процесс образования соединения и выяснить влияние таких параметров, как толщина материала, вид смазки, параметры пресса. Также можно исследовать поведение соединений под нагрузкой (например, провести испытание на поперечное растяжение), исследовать клеевое соединение между компонентами. |

Имеются в программе и дополнительные модули, расширяющие возможности моделирования, а также позволяющие увеличить производительность вычислений.

|

Simufact.forming Analysis включает модули для оценки состояния оснастки и оценки микроструктуры образца. Simufact.forming Die Analysis — модуль для оценки состояния оснастки. Он позволяет рассчитать поля напряжений, что дает детальную информацию о внутренних усилиях, возникающих в элементах оснастки. Расчет возможен для оснастки любой сложности. Можно анализировать преднапряженные штампы и разного рода инструментальные подкрепления с неограниченным числом компонентов, оценить вероятность разрушения компонента оснастки и рассмотреть альтернативные варианты ее исполнения. Поддерживается как связный, так и несвязный виды анализа оснастки. Simufact.forming Microstructure Matilda — специальный модуль для оценки микроструктуры стали и сплавов на основе никеля (динамическая и статическая рекристаллизация, вычисление размера зерна |

|

Simufact.forming Performance реализует технологии увеличения производительности при выполнении расчетов. Модуль Simufact.forming parallel Core обеспечивает распараллеливание вычислений как на нескольких ядрах (SMP), так и на нескольких компьютерах (DDM). Модуль Simufact.forming Additional Job позволяет запускать на расчет несколько заданий одновременно. Кроме того, можно приобрести дополнительные лицензии для создания моделей и обработки результатов. |

|

Simufact.forming Customizing обеспечивает набор инструментов для разработки произвольной кинематики и управления такой кинематикой. Simufact.forming Kinematics рекомендуется использовать для удобного моделирования самых разнообразных последовательностей движений машин и инструментов. Как правило, этот модуль настраивается под требования заказчика в конкретном проекте. |

|

Simufact.forming CAD Interfaces позволяет импортировать геометрию в формате той или иной CAD-системы. Доступны интерфейсы для наиболее распространенных CAD-систем и форматов, таких как STEP, VDA, DXF, ACIS, Parasolid, CATIA V4, CATIA V5, PRO/E, Unigraphics, SOLIDWORKS и Inventor. |

|

Simufact.forming Material Data предлагает различные варианты лицензий компании JMatPro Software для расчета свойств материалов. Проводится расчет свойств никелевых, титановых и медных сплавов, нержавеющих сталей и сталей общего применения. Возможна работа и с другими типами материалов (например, с алюминиевыми сплавами). Когда речь идет о высоконелинейном поведении материала в широком диапазоне температур, сразу встает вопрос о наличии адекватных данных по свойствам или возможности их получения. Вместе с Simufact.forming поставляется стандартная база материалов. База охватывает весь спектр свойств, которые необходимы при расчетах: теплофизические, электрические, механические, металлургические… В частности, для учета фазовых переходов и превращений имеется соответствующий раздел — Phase transformation. Пользователь может расширять базу данных, используя собственные источники информации. Кроме того, поддерживается применение специализированных программ, генерирующих свойства материала на основе заданного химического состава. |

К отличительным особенностям программы следует также отнести простой и интуитивно понятный графический интерфейс. При подготовке сложных моделей другие программные пакеты зачастую требуют от инженера знаний экспертного уровня. Комплекс же Simufact.forming ориентирован на специалистов технологических отделов, таких как разработчики инструментов или инженеры по разработке производственных процессов. Эти пользователи, как правило, не работают с математическими теориями и могут не быть экспертами в области компьютерного моделирования.

Графический интерфейс Simufact.forming легок и прост в освоении, что позволяет сократить время обучения. Пользователь может сосредоточиться на самом процессе формирования расчетной схемы процесса вместо того чтобы бороться с трудностями настройки программного обеспечения.

В рамках заявленных базовых возможностей Simufact.forming прекрасно справляется с решением задач, стоящих перед технологом, но, если понадобится, возможности программы могут быть значительно расширены или адаптированы к потребностям конкретного производства. Опытным пользователям предлагается расширенный функционал пакета, который позволяет моделировать процессы любой сложности.

Начиная с 12-й версии дополнительной привлекательной особенностью программы является реализация технологии AFS (Application Function Sets — установка функций для приложения). После запуска программного обеспечения пользователь указывает, какой именно техпроцесс он будет моделировать.

Исходя из этого, будут выполняться соответствующие настройки: назначен решатель, определены тип КЭ-сетки, технология ее построения, а также кинематические параметры, соответствующие процессу, выбраны дополнительные настройки.

Активируются функции, ориентированные на соответствующий технологический процесс, а функции, не имеющие отношения к данному процессу, скрываются. Как результат, технология AFS существенно повышает удобство работы с программой. Оптимизированный и упрощенный интерфейс позволяет формировать задачу легче, быстрее и эффективнее.

Любой технологический процесс, не входящий в список предлагаемых типов, можно смоделировать, используя модуль General. Работа с этим модулем рекомендуется только опытным пользователям.

Программа продолжает интенсивно развиваться. В состав новейшего релиза (14.0), помимо многих других улучшений, входит модуль для расчета:

- сварки сопротивлением за счет выделения Джоулева тепла при прохождении тока через контакт (Resistance welding);

- сварки трением (Friction welding): протяженные швы и точечная сварка.

Simufact.welding: полнофункциональное комплексное решение для моделирования и оптимизации сварочных процессов

До недавнего времени моделирование процесса сварки считалось областью ответственности научно-исследовательских институтов и расчетных отделов. С использованием программного обеспечения общего назначения создавать высококачественные расчетные модели, отвечающие всем необходимым требованиям, может только квалифицированный инженер-расчетчик.

Комплекс Simufact.welding ориентирован именно на специалистов по сварке. Интуитивный графический пользовательский интерфейс программы обеспечивает возможность эффективно моделировать процесс сварки даже в отсутствие опыта работы с расчетными пакетами.

Simufact.welding позволяет моделировать:

- дуговую сварку плавящимся электродом в среде инертного газа (MIG);

- дуговую сварку плавящимся электродом в среде активного газа (MAG);

- дуговую сварку неплавящимся электродом в среде инертного газа (TIG);

- дуговую сварку под флюсом (UP);

- сварку лазерным лучом;

- электронно-лучевую сварку (EBW);

- гибридную сварку как комбинацию дуговой и лучевой сварки.

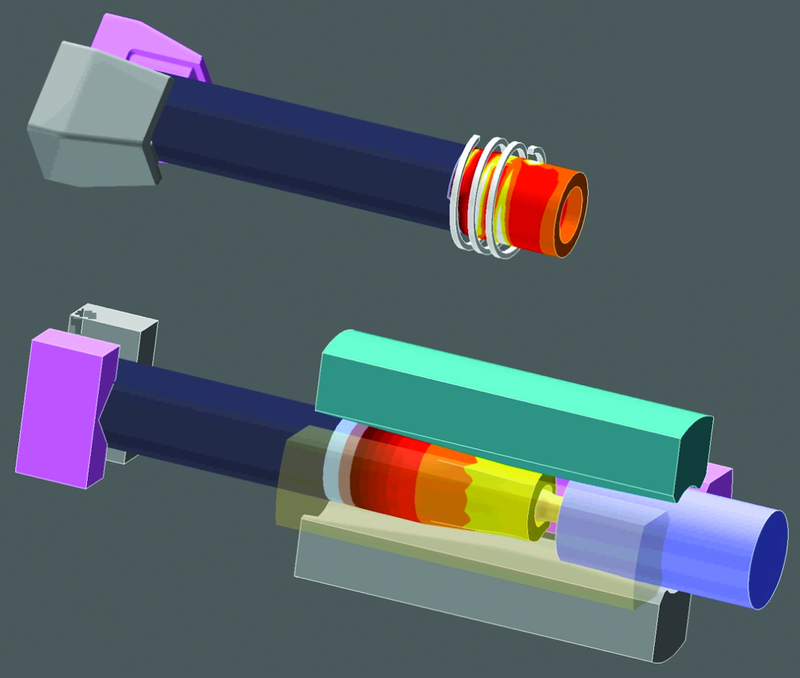

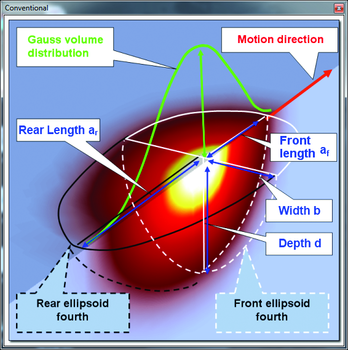

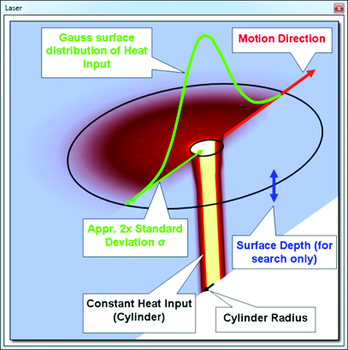

При моделировании тепловой источник представляется в виде функций объемного тепловыделения. Традиционно представлены два варианта: двойной эллипсоид (функция Голдака) и двойной цилиндр.

Первый используется для моделирования дуговой сварки, второй — для представления высококонцентрированных источников энергии при лазерном и электронно-лучевом видах сварки. Практика показала, что использование этих функций при компьютерном моделировании позволяет получить результаты, хорошо согласующиеся с наблюдаемыми в реальности.

Можно также совмещать источники или создавать свои собственные. Для этого на языке FORTRAN необходимо написать соответствующую подпрограмму, которая будет использоваться в процессе расчета.

В дополнение к перечисленным видам версия Simufact.welding 6.0 предлагает возможность моделирования точечной сварки сопротивлением. При этом учитываются многочисленные нюансы процесса.

Задача решается как сопряженная (электро-термо-металлурго-механическая), то есть при решении учитывается взаимовлияние различных одновременно протекающих физических явлений.

Предусмотрены две кинематические схемы относительного движения электродов: прямолинейное (C-Gunmovement) и движение по дуге (X-Gunmovement).

Сформирована большая библиотека электродов в соответствии со стандартом ISO 5821.

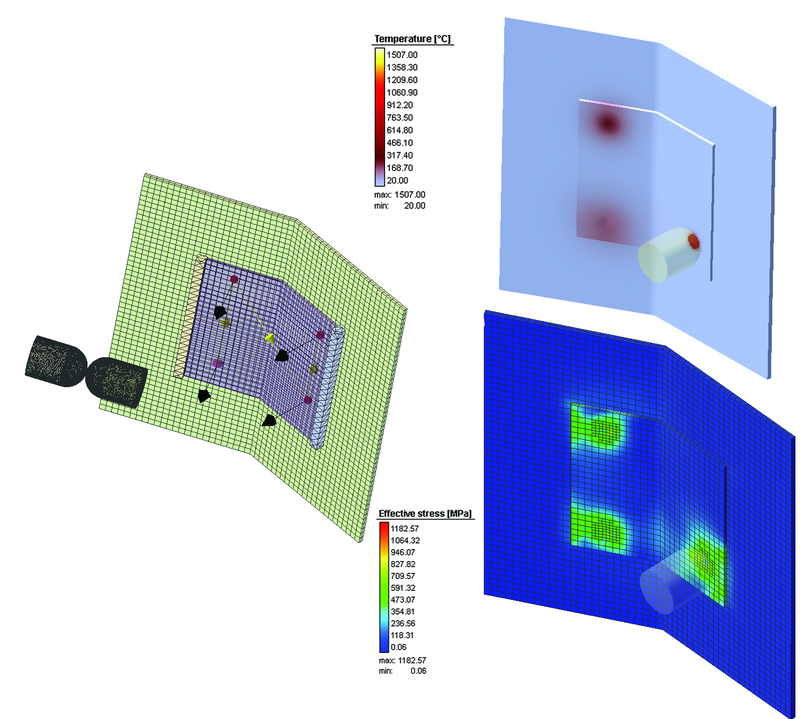

Слева показаны схема фиксации листовых заготовок, нормали к поверхности в точках сварки (черные стрелки), последовательность обхода сварных точек в процессе сварки (стрелки желтого цвета). Представлены результаты расчета на фиксированный момент времени — поля температур и эффективных напряжений

Для адекватного моделирования таких сложных процессов, как сварка, требуется выполнение нескольких условий.

Во-первых, это наличие соответствующих надежных данных по свойствам материалов. База данных Simufact.welding идентична той, что используется в Simufact.forming, — соответственно, наполняется и расширяется она аналогичным образом.

Во-вторых, необходима некоторая подготовительная работа, заключающаяся в калибровке параметров процесса. В первую очередь это касается характеристик теплового источника. Следует провести серию расчетов, варьируя коэффициенты в функциях, описывающих источник, и добиться совпадения рассчитанных параметров шва (профиля сварочной ванны, зоны термического влияния) с натурным экспериментом.

Промышленные процессы сварки требуют высокой степени надежности и устойчивости процесса. Для обеспечения качества сварного соединения необходимо точное определение режимов сварки и оптимальное использование крепежных инструментов Знания о характеристиках зоны термического влияния позволяют специалисту делать выводы о свойствах сварных швов.

Simufact.welding позволяет проводить виртуальное моделирование сварки с максимальным приближением к реальным производственным процессам. С его помощью решаются следующие задачи:

- минимизация коробления и остаточных напряжений;

- определение оптимальной последовательности сварочных операций;

- разработка наилучшей схемы фиксации;

- определение с высокой точностью окончательной формы изделия;

- прогнозирование микроструктуры материала в околошовной зоне;

- исключение образования горячих трещин;

- прогнозирование последствий термического воздействия на свойства сварных швов;

- оценка прочности сварного соединения.

Использование компьютерного моделирования и оптимизации процесса сварки позволяет получить:

- значительное увеличение производительности за счет повышения надежности всего процесса;

- существенную экономию средств еще на стадии разработки;

- значительное сокращение времени выхода на рынок;

- последовательную оптимизацию существующих серийных технологических процессов.

Среди преимуществ пакета также можно указать:

- меньшее количество продолжительных и дорогостоящих сварочных испытаний;

- возможность еще до установки рабочей производственной линии определить количество роботов, необходимых для технологического процесса, а также последовательность, в которой они должны быть использованы;

- оценку влияния мощности источника тепла на процесс сварки;

- возможность оптимизации не только проектируемых, но и существующих производственных процессов.

Пользовательский интерфейс включает детально проработанное дерево модели, включающее как объекты, так и процессы. Технология drag&drop позволяет быстро и качественно создавать расчетные модели. Неотъемлемыми составляющими Simufact.welding являются инструменты всестороннего контроля достоверности данных, встроенные библиотеки, а также помощник для создания моделей и проведения расчетов.

Simufact.welding в значительной мере освобождает пользователя от трудоемкого ввода параметров, который необходим при создании сложных моделей. Наглядный интерактивный интерфейс помогает контролировать задание сварочных роботов и крепежных приспособлений.

Самое серьезное внимание уделено объему и качеству обучающих материалов Simufact.forming и Simufact.welding, поставляемых с программным обеспечением. Не зря бытует мнение, что чем толще и подробнее книга, посвященная тому или иному предмету, тем быстрее ее можно прочитать и понять суть проблемы.

Экспериментировать можно начинать с любой предлагаемой учебной задачи. Каждый шаг подробнейшим образом поясняется. Для контроля правильности действий, выполняемых пользователем, по каждому из примеров имеются сформированные окончательные модели.

Таким образом, Simufact.welding и Simufact.forming — это программы с интерфейсом, максимально адаптированным для использования технологами в реальном производстве, и с терминологией, понятной для специалистов-практиков. Это вычислительные комплексы, позволяющие решать серьезные задачи в области обработки металлов давлением и сварки.

В завершение

Разработки MSC.Software в области моделирования технологических процессов затрагивают всё новые и новые направления. Анонсирован выход первого релиза программы Simufact Additive. Область применения — технологии создания изделий на 3D-принтерах.

В основе 3D-печати лежит принцип послойного выращивания твердотельной модели. В качестве материала для 3D-принтера часто используются порошки, самые разные по составам и свойствам. В частности, это могут быть металлические порошки, спекаемые лазерным лучом. На выходе получается трехмерная металлическая деталь.

Заманчиво получить изделие, которое можно будет использовать по назначению или совсем без дополнительной обработки или после минимальной доводки. Применение нового модуля Simufact Additive, по замыслу разработчиков, должно существенным образом снизить затраты при оптимизации процесса получения изделия на 3D-принтере с последующими операциями термообработки, обрезки, удаления фиксирующей оснастки и обработки давлением.

Первый релиз Simufact Additive будет предсказывать искажения и остаточные напряжения в полученных на 3D-принтере металлических элементах. В дальнейшем планируется реализовать и другие полезные функции.

ООО «Эм-Эс-Си Софтвэр РУС» — подразделение MSC Software Corporation в России и СНГ

Тел.: (495) 363−0683

E-mail: eduard.knjazev@mscsoftware.com

Сергей Девятов

CSoft

Тел.: (495) 069−4488

E-mail: devyatov@csoft.ru

Скачать статью в формате PDF — 7.14 Мбайт |