Главная » CADmaster №6(79) 2014 » Машиностроение Использование объемной модели в Техтране

Существует мнение, что при программировании 2,5-координатной обработки отображение трехмерной модели детали само по себе не имеет большого смысла. Дескать, красивые тонированные изображения впечатляют школьников, а настоящие профессионалы в конечном итоге отключают все лишнее, без чего можно обойтись и что замедляет работу компьютера и затуманивает смысл рисунка.

В то же время все чаще и чаще деталь поступает от конструкторов к технологам именно в виде объемной модели. Становится необходимостью поддерживать общий язык между участниками различных стадий проектирования. Модель не только дает наглядное представление о взаимосвязи обрабатываемых элементов, но и может служить источником данных для расчетов и проверок.

В нашей статье мы расскажем, как используется объемная модель в Техтране. И, прежде всего, с точки зрения автоматизации процесса проектирования обработки. В качестве иллюстрации рассмотрим программы семейства Техтран, для которых объемная модель наиболее актуальна: Техтран — Токарная обработка, Техтран — Фрезерная обработка и Техтран — Токарно-фрезерная обработка.

Импорт и ориентация модели

Для работы с объемной моделью Техтран использует геометрическое ядро C3D, разрабатываемое компанией «АСКОН». Оно позволяет импортировать объемную модель, представленную одним из следующих форматов: sat, igs, x_t, stp, c3d.

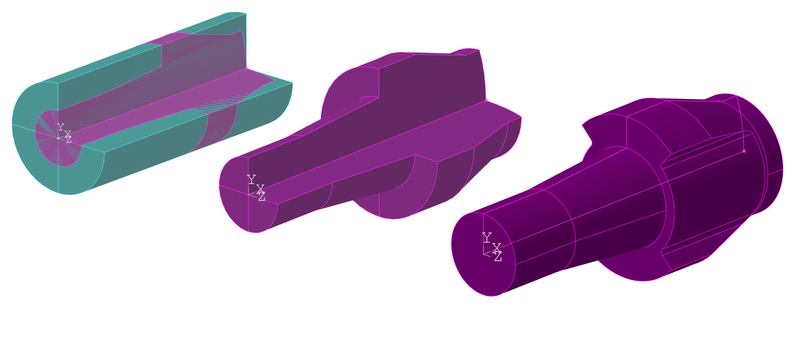

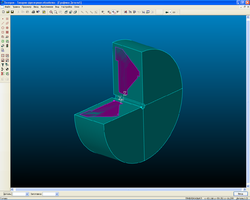

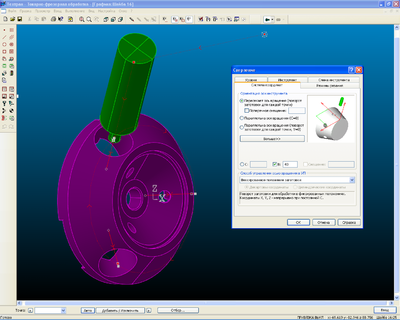

После того как модель прочитана, ее нужно правильно переместить и сориентировать относительно начала координат. Для этого в графическом редакторе предусмотрена схема Ориентация модели (рис. 1). Она дает возможность указать на модели некоторый элемент (грань или ребро) и ориентировать модель таким образом, чтобы этот элемент располагался в положительном или отрицательном направлении одной из осей координат.

Для ориентации токарной детали обычно достаточно указать круглое ребро, ограничивающее некоторую поверхность вращения. Чтобы поместить на место деталь для фрезерной обработки, может понадобиться выравнивание по каждой из осей координат. Но, в любом случае, такие подготовительные манипуляции не потребуют больших усилий. Важно отметить, что при этом не требуется никаких вспомогательных построений, измерений или вычислений.

Построение сечений для токарной обработки

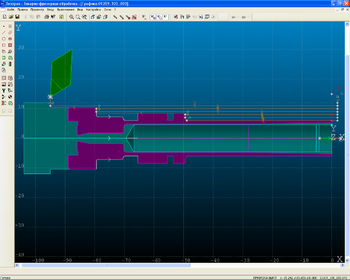

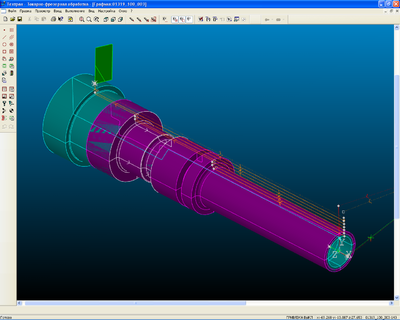

Токарная обработка проектируется в Техтране на базе детали и заготовки. Они представляют собой тела вращения и задаются своими сечениями вдоль оси вращения. Имея в распоряжении исходную объемную модель (рис. 2), можно получить требуемое сечение автоматически (рис. 3). И Техтран такую возможность обеспечивает, строя продольные сечения модели в виде объектов типа контур.

В исходной модели могут быть неточности, допустимые с точки зрения конструкторского чертежа, но неприемлемые для управляющей программы. И при необходимости после преобразования модели в контур ее сечения мы имеем возможность внести правки в результат автоматического распознавания. Работать с плоским контуром на порядок проще, чем с трехмерным телом.

Заготовки в виде чертежа, а тем более объемной модели обычно не существует. Ее приходится строить по месту. Техтран предлагает упрощенный способ построения заготовки цилиндрической формы, используя при необходимости габариты детали (рис. 4).

Представление токарной детали и заготовки

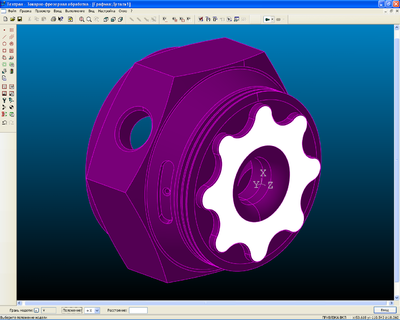

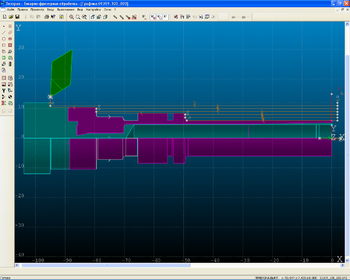

Представление модели в виде тела вращения используется при проектировании токарной обработки. В этом режиме скрываются фрезерные элементы модели, которые никак не задействованы на данном этапе.

Усеченное до половины тело вращения при виде сбоку дает обычное сечение (рис. 5). Перед нами в разрезе «матрешка» — контур детали внутри контура заготовки. В таком ракурсе удобно указывать на детали зону обработки, наглядно представляя объем снимаемого материала заготовки.

Траектория инструмента также расположена в плоскости этого сечения. Техтран отслеживает изменение заготовки в ходе обработки. После каждого перехода фактически моделируется проход инструмента по построенному участку траектории и удаление соответствующих фрагментов заготовки. Таким образом, предлагаемый способ визуализации модели никак не препятствует традиции программировать токарную обработку в рамках плоских сечений.

Чтобы получить наглядное представление о промежуточном или окончательном состоянии детали и заготовки, стоит включить режим рисования модели в виде тела вращения целиком (рис. 8). А частичный разрез наглядно сочетает в себе оба представления: одна половина — вид в разрезе, другая — реалистичное тонированное изображение (рис. 6 и 7).

Обработка круглых отверстий

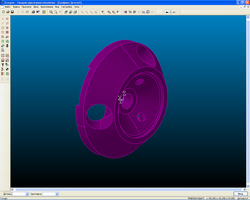

Обсуждая преимущества использования объемной модели при задании обработки круглых отверстий, стоит обратить внимание на два момента: получение данных об отверстиях и группирование отверстий с учетом возможностей обработки в рамках одного перехода.

Объемная модель обладает самой полной информацией о размерах отверстий и их расположении. При проектировании переходов отпадает необходимость задавать вручную параметры, связанные с ориентацией отверстия и глубиной обработки (рис. 9). Все это хранится в модели. Кроме того, программа имеет возможность контролировать соответствие формы отверстия и формы инструмента.

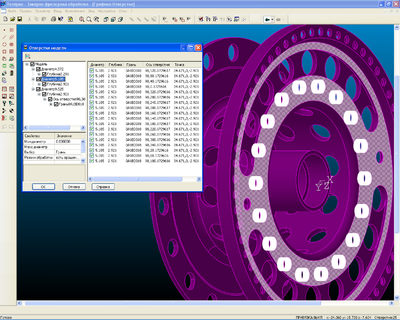

Чтобы на модели выбрать круглые отверстия для позиционной обработки, предлагается диалоговое окно Отверстия модели. Оно остается на экране, в то время как в графическом окне происходит выбор элементов. Отбор отверстий происходит в два этапа. Сначала отверстия помещаются в таблицу, а затем по ним формируется окончательный набор параметров перехода путем группирования и исключения лишних элементов.

Отверстия добавляются в таблицу различными способами: можно по отдельности, можно все сразу. В том числе можно принять к рассмотрению отверстия, относящиеся к определенной грани модели, — наиболее вероятному месту сосредоточения отверстий, обрабатываемых в одном переходе.

Следует учесть, что отверстия, обрабатываемые в одном переходе, должны быть достаточно однородными по своим параметрам. Эта однородность связана с ограничениями циклов ЧПУ и спецификой токарно-фрезерной обработки. Техтран помогает сгруппировать отверстия, рассматривая их свойства с точки зрения обработки. Диалоговое окно отображает результат группирования в виде дерева, в котором каждому параметру соответствует свой уровень ветвления (рис. 10). Устанавливая флажки возле элементов дерева, можно оперативно и точно выбирать отверстия, удовлетворяющие определенным критериям.

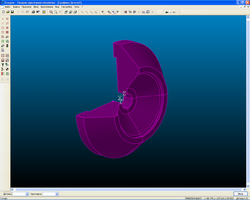

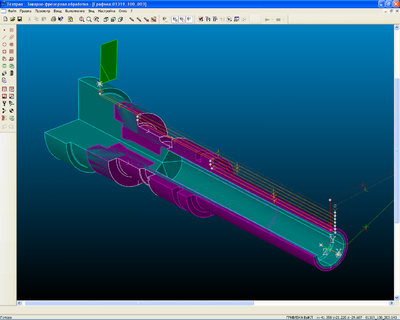

Фрезерная обработка

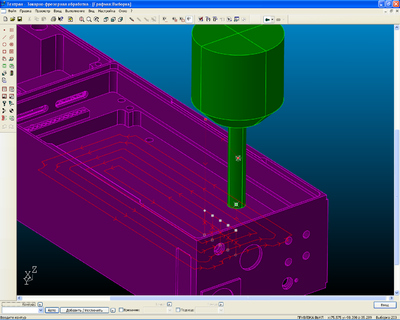

Проектирование переходов фрезерной обработки также может использовать объемную модель в качестве источника геометрических данных (рис. 11). Границы зоны обработки в Техтране задаются объектами типа контур.

Таким образом, прежде всего мы имеем возможность воспользоваться классическим способом задания параметров контурных переходов. Для этого потребуется предварительно построить необходимые контуры на основе модели. В виде контура можно получить указанную последовательность смежных ребер или все ребра некоторой грани.

Предусмотрен специализированный способ выбора зоны обработки на модели, особенно актуальный для деталей со сложной разноуровневой геометрией. Идея в том, что границы зоны определяются автоматически по выделенному слою материала, соответствующего глубинам обработки. Для этого требуется выбрать на модели плоскость обработки, а затем задать верхний и нижний уровень удаляемого материала. Уровни можно указать на модели. В результате система выделит из модели заданные сечения, и нам останется выбрать нужные контуры из предложенных вариантов.

НИП-Информатика (Санкт-Петербург)

Тел.: (812) 321−0055

E-mail: tehtran@nipinfor.ru

Internet: www.tehtran.com

Скачать статью в формате PDF — 5.59 Мбайт |