Главная » CADmaster №5(78) 2014 » Машиностроение Об электронном документе замолвите слово

В последние несколько лет наметилась устойчивая тенденция снижения интереса со стороны отечественных компаний к вопросам электронного документооборота. Связано это отчасти с имевшим место несовершенством нормативно-правовой базы и статуса электронных документов, электронных подписей. Некоторые успели «набить себе шишки» и разочароваться в идее электронного согласования, поэтому сегодня ограничиваются лишь автоматизацией функций проектирования, поддержки в актуальном состоянии данных об изделиях для последующей передачи в системы планирования и ведением электронного архива сканированных документов.

Тем не менее, у электронного документооборота большой потенциал, особенно в условиях все более жестких требований рынка к сокращению времени на подготовку производства, а также с учетом укрупнения существующих и появления новых холдингов и концернов и возникающей в связи с этим необходимостью согласования документации с управляющими компаниями, которые зачастую находятся от предприятия за многие сотни и даже тысячи километров. Не стоит также забывать, что в основе идеи столь модного в последние годы цифрового производства лежит как раз управление электронными документами, их версиями и состояниями.

В этой статье мы решили напомнить об этой теме и поделиться собственным опытом организации электронного документооборота.

Итак, знакомьтесь: производственная компания «КМТ» (г. Ломоносов, Ленинградская область) — ведущий российский производитель и поставщик комплектующих (окон, дверей и электрооборудования) для рельсового транспорта. Предприятие является поставщиком всех ведущих вагоностроительных и вагоноремонтных заводов РФ, участвует в совместных проектах с Siemens и Talgo, принимало участие в создании «Ласточек», «Иволги», обновленных аэроэкспрессов и модернизированных составов метро.

В 2009 году на фоне роста заказов и накапливающихся проблем в управлении информацией о выпускаемых изделиях перед компанией встал вопрос об автоматизации процессов конструкторско-технологической подготовки производства. После тщательного изучения рынка PDM- и CAPP-систем была выбрана отечественная система TechnologiCS. Ввиду ограниченности финансовых ресурсов внедрение системы было решено осуществлять собственными силами. В результате проделанной специалистами «КМТ» работы в TechnologiCS были решены следующие задачи: ведение данных о составе изделий, технологическое проектирование, частично материальное и трудовое нормирование, ведение архива сканированных чертежей, управление инструментальным складом. То есть основные задачи, ставившиеся изначально, — ускорение процессов подготовки и обеспечение производства актуальной информацией об изделиях — предприятие решить смогло. Плюс были решены некоторые сопутствующие задачи, как, например, уже упоминавшееся управление инструментальным складом.

Однако были в этом решении и «слабые» места. Так, в силу ряда причин на предприятии не стали пользоваться управлением изменениями и версиями, то есть весь состав изделий и технологии присутствовал в единственной версии — актуальной. В связи с этим специфической была настройка и прав доступа, которая, тем не менее, обеспечивала достаточно высокое качество и достоверность нормативной информации. Ну и электронный документооборот на предприятии также не прижился.

Однако принимая во внимание тот факт, что внедрение было осуществлено собственными силами, то даже с учетом описанных недостатков итоговый результат получился более чем достойный. Тем более что бизнес-заказчик результатами работ был полностью удовлетворен. А что может быть лучшим критерием оценки?

Но новое время принесло новые вызовы. За последние два года объем новых разработок увеличился практически вдвое. Количество опытных изделий составило до трети всего объема выпускаемой продукции. На производстве стали путаться в лавине документов и изменений, поступающих от конструкторов, технологов и нормировщиков. В результате периодически стали выпускать «не то» или «не совсем то», что приводило к необходимости оперативных доработок или переработок. А это время, ресурсы, дополнительные затраты.

В итоге, в начале 2014 года руководство компании приняло решение о модернизации функционирующей автоматизированной системы подготовки производства и внедрении электронного документооборота для наведения порядка, а также в качестве одного из первых шагов на пути к столь желанному многими безбумажному производству. В этот раз для выполнения работ были привлечены специалисты компании CSoft.

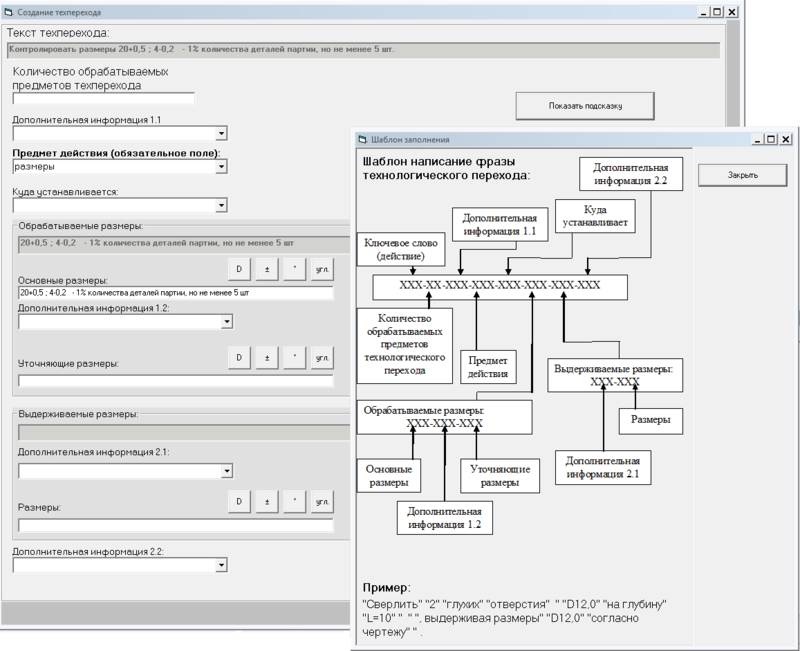

На первом этапе специалисты CSoft провели обследование предприятия, выявили слабые и сильные стороны уже существующих процессов, результатом чего стали привычные схемы бизнес-процессов «как есть» и «как должно быть». Также был выполнен аудит разработанных на предприятии программных расширений, по итогам которого часть этих расширений была заменена на стандартные механизмы, реализованные в TechnologiCS версии 6.3, а часть модернизирована с учетом текущих задач по автоматизации. В качестве примера одного из таких самостоятельно разработанных расширений можно привести весьма элегантный модуль, представляющий собой Конструктор текста технологического перехода (рис. 1).

На втором этапе реализации проекта были осуществлены: настройка системы; выбор ключевых пользователей и изделий-прототипов, на которых можно было бы проверить работоспособность настроенной функциональности; обучение ключевых пользователей; передача эксплуатационной и пользовательской документации; ну и собственно отработка настроенных процессов и функций. Одной из особенностей этого проекта стало требование руководства компании максимально использовать стандартные механизмы системы. Обычной является ситуация, когда на предприятии приходится слышать «нам вот здесь неудобно/не нравится, а сделайте, пожалуйста, такую вот дополнительную кнопку, которая будет делать то-то и то-то, вот тогда все будет хорошо». При этом речь зачастую идет не о мифической «красной кнопке». Специалисты предлагают вполне конструктивные идеи, которые помогут конкретно им упростить работу с системой. Однако каждая такая кнопка — это уже персональная настройка, отход от стандарта. Следовательно, за этими кнопками надо следить: иметь документацию, специалиста, который знает, как она работает,

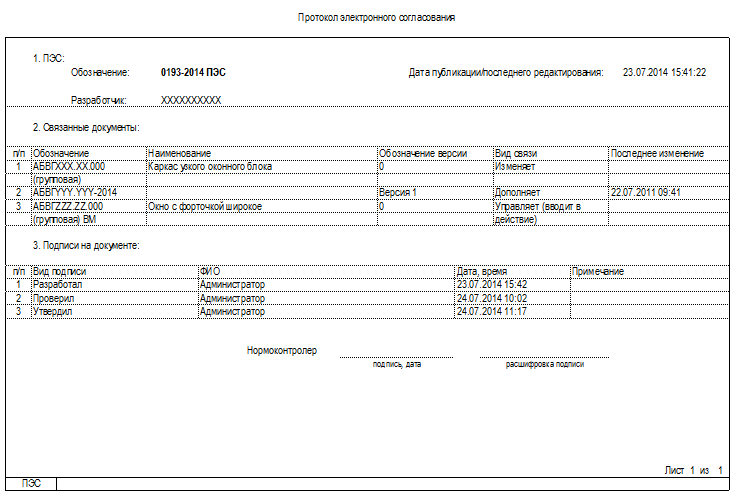

В итоге, сегодня вся технологическая документация на предприятии согласуется в электронном виде, налажен процесс управления изменениями, постепенно накапливается история изменений. В бумажном виде существует лишь две контрольные копии, за которыми бдительно следят сотрудники архива. Существование других копий запрещено. Да и сами копии уже не совсем стандартные. Вместо привычных рукописных подписей в каждой из копий имеется указание на протокол электронного согласования. Пример такого протокола приведен на рис. 2. Что касается конструкторской документации, то в настоящее время идет отработка прототипов. Тут «КМТ» тоже примечательна тем, что в качестве прототипов выбрала не уже разработанные изделия, а вновь разрабатываемые. Поэтому достаточно длительное время отработки связано с реальными сроками проектирования, зато и результат на выходе получится уже максимально близкий к «боевым условиям».

Таким образом, на «КМТ» сделано уже немало, однако работа еще в самом разгаре.

В заключение хотелось бы отметить, что тема электронного документооборота, позабытая и отодвинутая на второй план сегодня, на самом деле, не такая уж и простая. Недаром, так много случаев ее внедрения окончились неудачей. В последнее время, особенно с учетом произошедших позитивных изменений в нормативно-правовом поле, решать эти задачи стало намного проще. Тем более что и функционал развивается, да и накопленные ошибки чему-то да учат. Позитивный опыт также уже есть, притом далеко не единичный. Как любит говорить главный инженер одного из наших предприятий-заказчиков: «У меня в коридорах завода инженер с документами может быть по двум причинам: либо он идет к военному представителю, либо с заявлением на отпуск». Так что есть к чему стремиться.

CSoft

Тел.: (495) 069−4488

E-mail: Babushkin@csoft.ru

Игорь Юнаков,

инженер по АСУП ОАО «ПФ «КМТ»

Скачать статью в формате PDF — 799.3 Кбайт |