Главная » CADmaster №1(74) 2014 » Машиностроение Сказ о том, как Autodesk Inventor аграриям Татарстана помогал…

Добрый день, уважаемый читатель!

В этой статье мы расскажем об успешном опыте внедрения системы Autodesk Inventor и представим совместный проект, выполненный в содружестве с одним из наших партнеров.

Не секрет, что за последние десятилетия наша экономика претерпела серьезные изменения. В условиях свободной конкуренции предприятиям среднего размера постоянно приходится отслеживать тенденции рынка и оперативно на них реагировать. На наш взгляд, чтобы рассчитывать на успех, предприятие должно отвечать следующим обязательным требованиям:

- клиентоориентированность;

- выпуск качественной продукции;

- умение сокращать сроки разработки и запуска новой продукции в производство;

- тесное взаимодействие с потребителем.

Поговорим об одном из этих качеств, а именно об умении сокращать сроки разработки и запуска нового изделия. Среди условий, способных обеспечить его реализацию, — подбор правильного инструмента для воплощения проектного замысла на этапе конструкторской подготовки производства. Под инструментом мы подразумеваем систему автоматизированного проектирования — САПР.

Понятно, что по сравнению с изделием, которое не подверглось всестороннему анализу, качественно разработанное изделие имеет больше шансов стать прототипом, а затем и серийным образцом. Вот почему предприятиям, выбирающим САПР для своих конструкторских подразделений, очень важно уделить вопросам выбора самое пристальное внимание…

Наше сотрудничество с компанией «Татагрохимсервис» началось в 2012 году.

ОАО «Татагрохимсервис» является крупнейшей в Республике Татарстан компанией-поставщиком минеральных удобрений и средств защиты растений, а также сельхозтехники собственного и импортного производства. Компания ведет свою историю с 1979 года, когда в Татарстане было создано единое производственное объединение по агрохимическому обслуживанию сельского хозяйства — «Татсельхозхимия». Сегодня ОАО «Татагрохимсервис» — одна из немногих российских компаний, обеспечивающих комплексное решение вопросов химизации в сельском хозяйстве. Ее деятельность не ограничена территорией Татарстана: партнеры компании работают в Поволжье, на Урале, во многих других регионах Российской Федерации.

Компания обратилась к нам с просьбой подобрать под ее потребности САПР-систему для конструкторского отдела. Для руководства предприятия и технических специалистов было организовано несколько технических презентаций по возможностям поставляемых нами СAD-систем. Отметим, что к решению задачи руководство предприятия подошло со всей ответственностью. После продолжительных обсуждений с представителями заказчика был разработан перечень требований к CAD-системе:

- удобный и понятный интерфейс;

- возможность быстро обучить пользователей работе с программой;

- возможность построения сложных сборок;

- приемлемая стоимость;

- возможность создавать конструкторскую документацию, соответствующую требованиям ЕСКД;

- наличие библиотек типовых компонентов;

- возможность создавать собственные библиотеки компонентов;

- возможность проектировать детали из листового материала и создавать развертки;

- возможность создавать сборки с высокой детализацией и маркетинговые материалы на их основе.

Окончательный выбор был сделан в пользу Autodesk Inventor от компании Autodesk. По мнению заказчика, именно эта система в наибольшей степени соответствует всем перечисленным выше требованиям. Начать ее практическое освоение специалистам заказчика предстояло в рамках пилотного проекта.

По нашему твердому убеждению, организация такого проекта — кратчайший путь к достижению успеха. Проектируя реальное изделие, инженеры приобретают необходимые навыки работы с Autodesk Inventor. Со своей стороны, мы оказываем все необходимое содействие.

Результат проекта — трехмерная модель изделия и комплект рабочей конструкторской документации.

Итак, решение об организации пилотного проекта было принято, разработаны и утверждены сроки его реализации. Создать высокодетализированную сборку и разработать комплект документации требовалось за очень короткое время.

Реализации проекта на предприятии предшествовало обновление парка компьютеров: старые машины не годились для выполнения поставленной задачи. Затем наша компания осуществила поставку программного обеспечения и его установку на новые компьютеры. Вместе с покупкой лицензии на ПО Autodesk Inventor предприятие приобрело еще и годовую техническую поддержку, получив возможность установить дополнительные лицензии на ноутбуки: это позволило конструкторам работать над проектом и в домашних условиях.

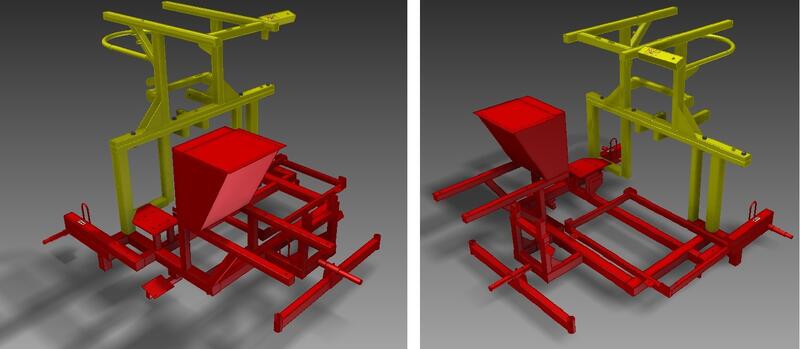

«Татагрохимсервис» осуществляет мелкосерийное и единичное производство. В качестве объекта для пилотного проекта было выбрана протравочная машина: самоходное шасси, на которое установлены специализированные агрегаты и механизмы. Основная задача машины — обработка семян специальным химическим раствором, чтобы в дальнейшем исключить воздействие на них вредителей и болезней (рис. 1).

Принцип работы следующий: семена подаются в машину через загрузочный транспортер. Они попадают в бункер, а затем в камеру протравливания, где проходят обработку. Далее через разгрузочный транспортер они отправляются в кузов грузовой машины.

За основу для разработки 3D-прототипа был взят комплект документации на предыдущую модификацию изделия.

Работа закипела. Для конструкторов это был совершенно новый опыт — раньше они работали только с 2D-чертежами. Мы распределили объем работ на всех участников рабочей группы и установили сроки выполнения. Благодаря интуитивно понятному интерфейсу программы конструкторы быстро освоились и приступили к моделированию. Конечно, сразу же возникла масса вопросов относительно правильности реализации тех или иных задач — тут на помощь пришел и наш собственный опыт, и опыт коллег из ГК CSoft. Кроме того, огромную помощь в решении некоторых задач оказал участник сообщества пользователей Autodesk Артур Одров.

При выполнении пилотного проекта решались следующие задачи:

- унификация крепежных элементов;

- разработка разборной конструкции. В предыдущем варианте рама изделия представляла собой цельный сварной узел и не помещалась в камеру покраски. Требовалась конструкция, которую можно было бы разбирать на несколько частей;

- создание собственной библиотеки компонентов;

- уменьшение веса конструкции при обеспечении ее жесткости.

Когда конструкторы начали создавать модели деталей и добавлять их в сборку, стали обнаруживаться несоответствия в относительном положении деталей. Другими словами, изготовление машины по старым чертежам потребовало бы ее доработки на этапе изготовления, а это увеличивало сроки производства.

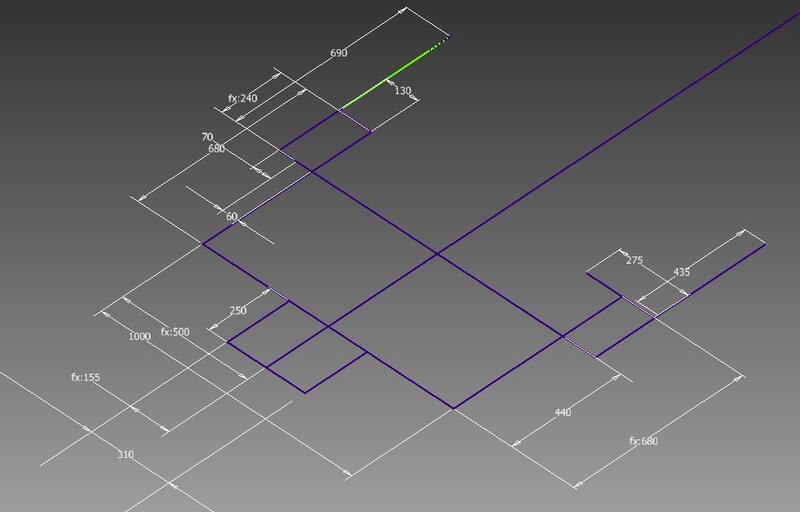

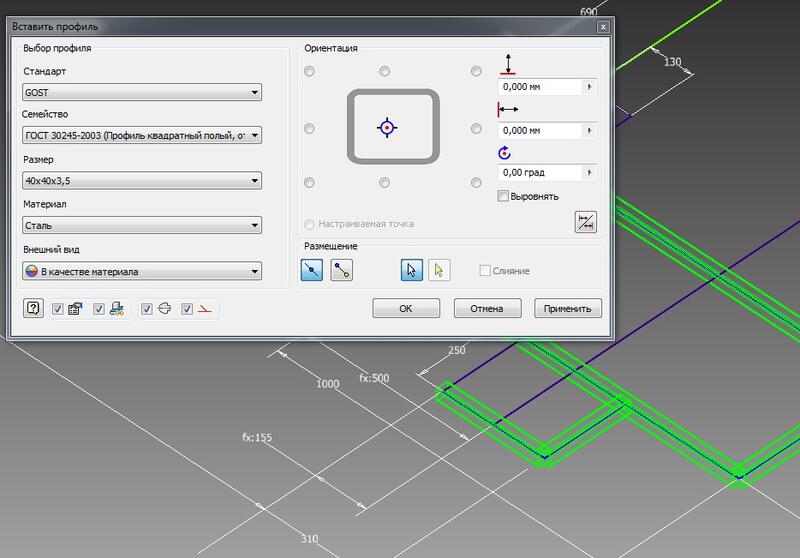

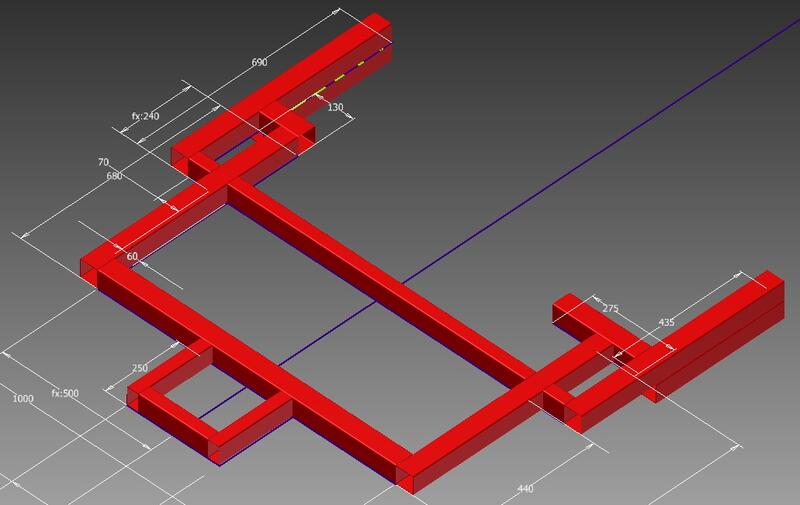

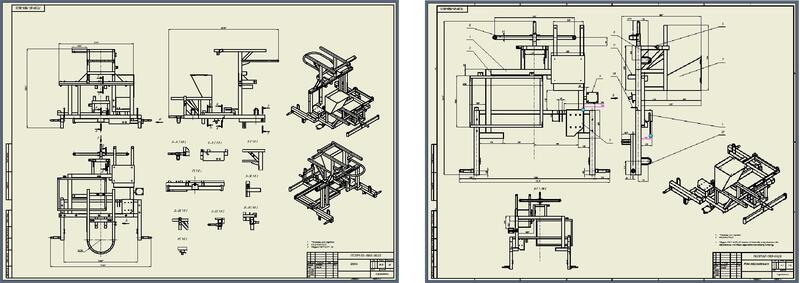

Основание машины представляет собой пространственную раму, состоящую из большого количества труб различной формы и размеров (рис. 2). При построении рамы был задействован функционал «Генератора рам» -очень гибкого инструмента, который позволяет конструктору реализовать самые смелые замыслы. Последовательность работы была следующей:

- создавался и помещался в файл сборки базовый эскиз (рис. 3). Запускался «Генератор рам», где указывался необходимый стандарт (в нашем случае — ГОСТ). Выбирался необходимый профиль;

- указывались элементы базового эскиза (рис. 4);

- после подтверждения Autodesk Inventor создавал 3D-детали выбранных профилей (рис. 5).

Конструкция протравливателя семян включает в себя огромное количество деталей, которые изготавливаются из листового материала. До приобретения Autodesk Inventor конструктор поступал следующим образом:

- проектировал детали и развертки путем расчетов, используемых в начертательной геометрии;

- создавал множество макетов из картона и подгонял их до требуемых размеров.

Данными методами мог пользоваться конструктор, обладающий большим опытом создания подобного рода деталей, но даже у него эта работа отнимала очень много времени. К тому же второй метод вынуждал упрощать геометрию деталей, что отрицательно сказывалось на технических характеристиках изделия.

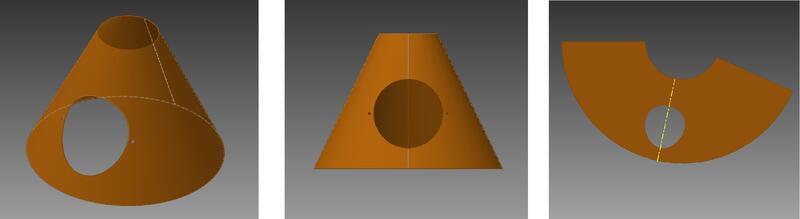

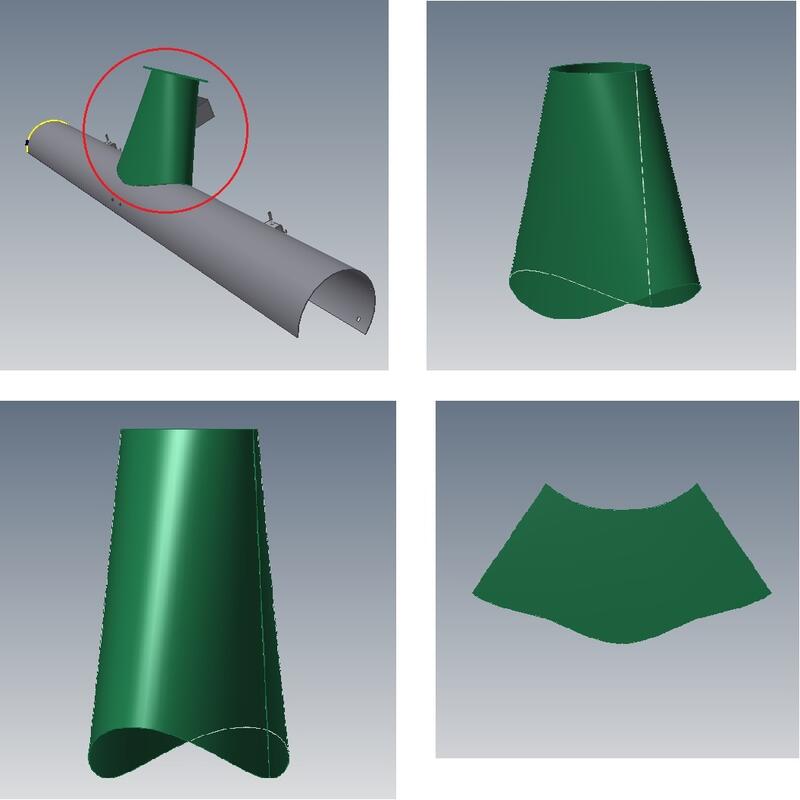

Сейчас задача проектирования деталей из листового материала решается следующим образом: конструктор моделирует в среде Autodesk Inventor деталь со сложной поверхностью, дополняет ее необходимыми вырезами и делает развертку (рис. 6, 7). Затем чертеж развертки печатается в натуральную величину на плоттере и по нему создается развертка из металла.

На стадии моделирования изделия конструкторам понадобилось постоянно решать задачи компоновки узлов относительно друг друга. Так, перемещение загрузочной камеры и загрузочного транспортера на несколько сантиметров назад позволило правильно разместить центр тяжести всего изделия, оно стало более устойчивым.

Следующий этап — моделирование агрегатов, которые закупаются у сторонних производителей (в нашем случае это мотор-редукторы, электродвигатели, краны, кнопки и переключатели управления). Здесь мы столкнулись с тем, что у нас не было чертежей изделий, так что все доступные размеры снимались при помощи мерительного инструмента непосредственно с физических образцов. Хочется отметить терпение проектировщиков, которые подошли к этому вопросу со всем упорством и добросовестностью.

О результатах их усилий можно судить по изображениям, показанным на рис. 8.

Одним из сложнейших этапов проекта стало создание детально смоделированной цепной передачи. По начальным данным была рассчитана и построена траектория движения роликовой цепи. Созданы элементы цепи, затем преобразованные в массив. В итоге нам удалось получить полное визуальное отображение цепной передачи, чего, собственно, и хотел заказчик. При создании цепной передачи конструкторы активно пользовались Мастером проектирования роликовых цепей. Только в умелых руках конструкторов, отлично владеющих методикой расчета цепных передач, функционал Мастера удалось задействовать на все сто процентов (рис. 9).

Разрабатываемое изделие несет на себе различного рода маркировочные знаки и таблички. Чтобы протравливатель семян выглядел более реалистичным, мы применили команду Маркировка. Последовательность действий была следующей:

- подготовили маркировочные таблички;

- отсканировали полученные образцы;

- маркировочные таблички были подгружены в среде Autodesk Inventor в файлы деталей и спроецированы на поверхности (рис. 10).

Ну и, конечно, наш рассказ был бы неполным, если бы мы не затронули этап разработки конструкторской документации: без этой части проекта изделие так и осталось бы прототипом, не имеющим шансов увидеть свет. При этом нужно отметить, что Autodesk Inventor действительно содержит весь необходимый набор инструментов для создания конструкторской документации в соответствии с ЕСКД (рис. 11). Благодаря двусторонней связи между чертежом и моделью редактирование конструкторских решений стало проще, чем при работе исключительно в 2D. Ведь традиционная «двумерная» технология обязывает конструктора при внесении малейшего изменения в деталь отображать это изменение еще и в массе смежных чертежей. Проектировщик вынужден постоянно держать в голове большой объем информации, что, конечно, отрицательно сказывается на производительности.

Функционал Autodesk Inventor значительно упростил эту ситуацию, тем самым высвободив конструктору время для решения творческих задач.

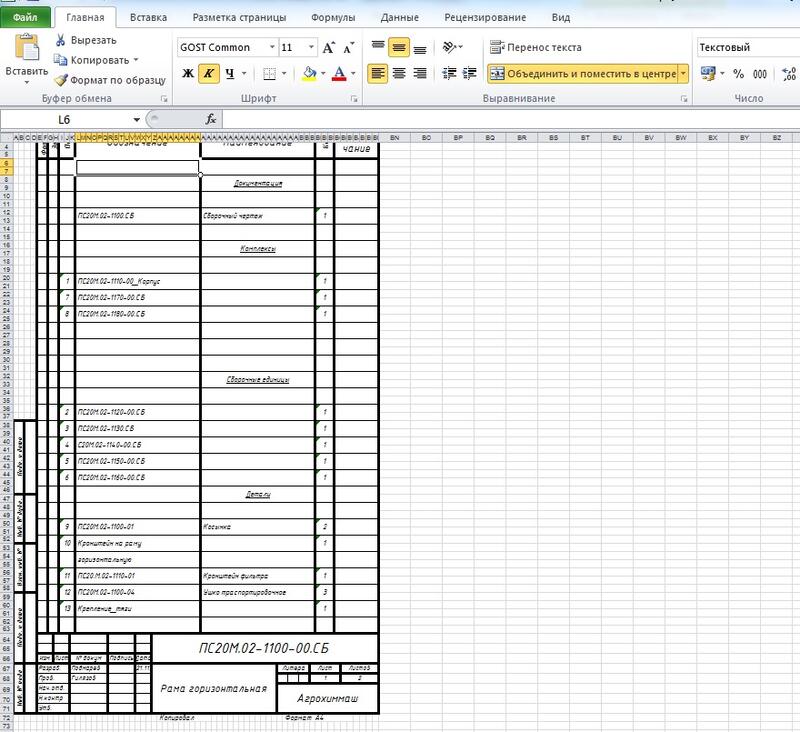

В Autodesk Inventor спецификация представлена в табличном виде. Она формируется автоматически на основе данных, заложенных в сборочном чертеже.

После того как сборочный чертеж создан, существует возможность вывести спецификацию в виде отчета посредством функционала программы MS Excel (рис. 12).

Одновременно с разработкой конструкторской документации формировались и маркетинговые материалы. В качестве инструмента создания реалистичных сцен конструкторы использовали модуль Inventor Studio, позволяющий настроить освещение, подобрать сцену и текстуры деталей.

В арсенале компании Autodesk имеется программное обеспечение, где эти задачи можно решить еще более профессионально, но в данном случае функционала Autodesk Inventor оказалось вполне достаточно (рис. 13).

Таким образом, за очень короткий срок — всего три месяца — силами нескольких конструкторов ОАО «Татагрохимсервис» и специалистов ЗАО «СиСофт Казань» удалось реализовать амбициозную задачу по созданию нового изделия на базе технологий трехмерного прототипирования.

В 2013 году на базе учебного центра ГК CSoft обучение прошла и та часть конструкторов, которая не была задействована в пилотном проекте. Обучение позволило конструкторам самостоятельно разрабатывать в Autodesk Inventor модели новых изделий и впоследствии запускать их в производство.

Изделия поставляются вместе с инструкцией по эксплуатации, а в будущем руководство компании намерено создать при помощи инструмента Autodesk Inventor Publisher принципиально новую 3D-инструкцию. Эта инструкция позволит потребителям легче и быстрее осваивать управление изделием, а также правильно и в должной последовательности производить разборку узлов в рамках планового ремонта и профилактики.

Вот как отзываются о пилотном проекте его непосредственные участники:

«Выполняя этот проект, мы чувствовали большое внимание к нашей работе со стороны руководства нашей организации. А благодаря тому что специалисты „СиСофт Казань“ своевременно оказывали грамотную техническую поддержку, проект эволюционировал и завершился созданием серии изделий. Надеемся, что в будущем подобных проектов станет больше».

В.А. Иванчев, ведущий инженер-конструктор ОАО «Татагрохимсервис»

«Мне этот проект запомнился тем, что, работая над ним, я узнал много нового о трехмерном проектировании и прототипировании. Думаю, с применением этой технологии процесс проектирования на нашем предприятии выйдет на совершенно иной уровень».

Л.М. Хидиятов, инженер-конструктор ОАО «Татагрохимсервис»

В свою очередь хочется выразить огромную признательность специалистам компании «Татагрохимсервис» за позитивный настрой, за веру в успех и трудолюбие, благодаря чему и удалось реализовать этот замечательный проект. Специалистам, решающим сходные задачи, хочется посоветовать быть терпеливыми, верить в успех и не бояться своих идей, какими бы смелыми они ни были.

руководитель проектов

ЗАО «СиСофт Казань»

Тел.: (843) 570−5431

E-mail: d.podmarev@kazan.csoft.ru

Скачать статью в формате PDF — 4.07 Мбайт |