Главная » CADmaster №5(72) 2013 » Машиностроение Основы компьютерного анализа литья термопластов: выбор метода моделирования

По мере развития компьютерного анализа литья термопластичных материалов было разработано несколько методов моделирования этого технологического процесса, которые также называют технологиями анализа. В этих методах используются различные виды сеточных моделей отливки с соответствующим инструментарием для создания, проверки и корректировки сетки, моделями процесса литья и возможностью получения определенных результатов [1].

По мере развития компьютерного анализа литья термопластичных материалов было разработано несколько методов моделирования этого технологического процесса, которые также называют технологиями анализа. В этих методах используются различные виды сеточных моделей отливки с соответствующим инструментарием для создания, проверки и корректировки сетки, моделями процесса литья и возможностью получения определенных результатов [1].

Ниже рассмотрены методы моделирования, реализованные в программном продукте Autodesk Simulation Moldflow Insight.

Midplane (2.5D)

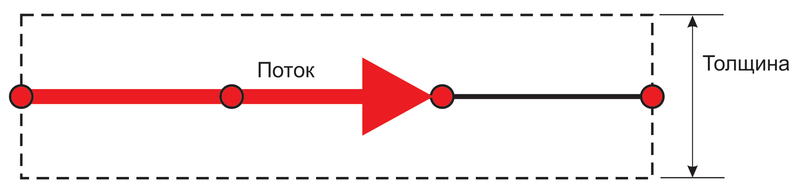

В методе анализа по «средней линии» (Midplane) [2] используется сетка треугольных элементов, соответствующая центральному положению в литьевой полости (рис. 1), при этом толщина полости является свойством элемента сетки, которое, при необходимости, можно легко изменить в ходе выполнения расчетов.

Расчет течения и теплопереноса в полимерном материале и форме производится в слоях элемента, включающих литьевую полость (по умолчанию при симметричном охлаждении строится 6 слоев для половины полости в направлении толщины элемента) и прилегающую часть формообразующих деталей формы. Последнее позволяет учесть влияние теплофизических свойств материала формы на отвод тепла от отливки.

Моделирование течения выполняется с применением комбинированного метода конечных элементов и конечных разностей на основе так называемой модели течения Хеле-Шоу (Hele-Shaw), в которой предполагается:

- «послойное течение» (отсутствие течения в направлении толщины элемента);

- отсутствие конвективного теплопереноса в направлении толщины элемента;

- отсутствие кондуктивного теплопереноса в плоскости элемента и от элемента к элементу;

- отсутствие скольжения относительно стенки полости.

Полимерный расплав рассматривается как неньютоновская сжимаемая среда, учитывается влияние скорости сдвига, температуры и давления на вязкость расплава, диссипативное тепловыделение при сдвиговом течении и тепловые эффекты нагрева и охлаждения, возникающие соответственно при сжатии и расширении расплава. Анализ кристаллизации для кристаллизующихся термопластов позволяет учесть влияние на процесс литья повышения вязкости расплава при кристаллизации.

При снижении температуры расплава слоя до температуры перехода (температуры потери текучести) течение в слое прекращается. Анализ может проводиться для симметричных или несимметричных условий охлаждения литьевой полости, в последнем случае может быть задана разная температура формы, например, для пуансона и матрицы.

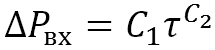

Влияние вязкоупругости расплава на дополнительные потери давления, возникающие при течении расплава в литниковых каналах с резким уменьшением поперечного сечения, например, при переходе от разводящего литникового канала к впускному, рассчитываются по формуле [3]:

где ΔPBX — входовые потери давления; τ - максимальное напряжение сдвига (на стенке канала); C1 и С2 — константы. Сетка по «средней линии» для выполнения анализа в данном методе может быть получена путем преобразования CAD/ CAE-модели или построена специально для анализа. Функционал для решения этих задач входит в состав Autodesk Simulation Moldflow Insight.

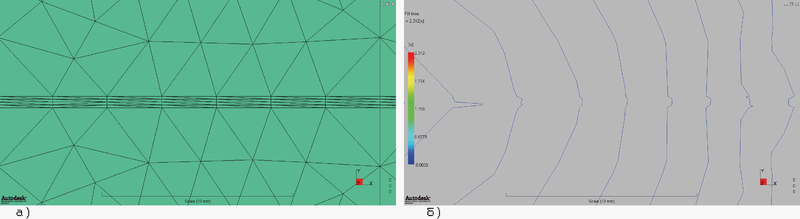

Для корректности анализа по «средней линии» сетка должна удовлетворять ряду требований. Одним из требований является ограничение отношения длинной стороны треугольника, а к высоте ha, перпендикулярной этой стороне (aspect ratio): AR=a/ha=a2/(2S), где S — площадь треугольника. Присутствие в сетке «вытянутых» элементов (AR > 6) искажает течение расплава (рис. 2), вызывает проблемы со сходимостью и снижает точность расчета [3].

Сетка, подготовленная для анализа по «средней линии», должна содержать достаточно большое число элементов на участках с перепадом толщин и в области спаев, поскольку низкая плотность сетки приводит к искажению течения и снижает точность определения угла схождения потоков, на основе которого прогнозируется образование спая.

Некоторые типовые детали конструкции литьевых изделий из термопластов, в частности, закругления, фаски, несквозные отверстия, участки переменной толщины

В продуктах Autodesk Simulation Moldflow Insight имеется функционал для проверки сетки и устранения выявленных дефектов в автоматическом и «ручном» режимах. Из-за большого многообразия вариантов конструкций литьевых изделий из термопластов автоматические алгоритмы не всегда позволяют устранить дефекты сетки, поэтому их эффективность в конкретном случае проверяется методом «проб и ошибок».

Так как толщина элементов модели относится к основным параметрам, определяющим результаты расчета процесса литья под давлением, проверка и корректировка автоматически определенной толщины является важнейшей частью процедуры подготовки сетки для анализа.

Dual Domain (2.5D)

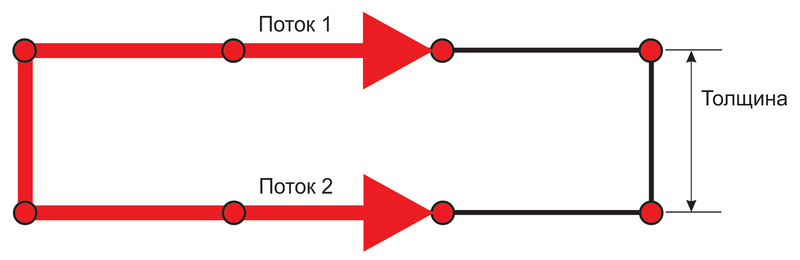

В методе Dual Domain анализ выполняется с использованием сетки треугольных элементов, построенной на поверхности объемной модели литьевой полости [4]. Для расчета применяется та же модель процесса течения (Хеле-Шоу), что и в анализе по «средней линии».

Перед моделированием процесса по методу Dual Domain проводится автоматический поиск «спаренных» сеток, а также сеток, соответствующих торцевым участкам, и сеток, которые невозможно отнести ни к той, ни к другой группе. Элементам, находящимся на торцевых участках, автоматически присваивается толщина, равная 75% от толщины «спаренной» сетки [4], для того чтобы течение по торцевым участкам не искажало общей картины течения расплава.

Так как потоки расплава в данном методе движутся по сеткам, которые соответствуют формующей поверхности (рис. 3), для получения корректных оценок на «спаренных» сетках выполняется процедура синхронизации мест впуска и потоков. При синхронизации потоков значения времени заполнения и давления становятся равными для каждой пары соответствующих друг другу узлов. Для повышения точности расчета при построении сетки для метода Dual Domain применяется специальный алгоритм, позволяющий получить максимальное количество «спаренных» элементов.

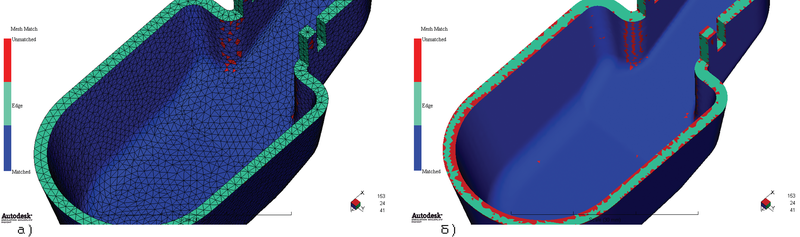

Autodesk Simulation Moldflow Insight включает возможности проверки «спаренных» сеток. На диаграммах, показанных на рис. 4, цветом выделены участки, соответствующие «спаренным» и «неспаренным» сеткам, а также торцевым участкам. Согласно [3], для получения корректных оценок по методу Dual Domain к «спаренным» сеткам должны относиться не менее 85% элементов модели, при этом не менее 85% должны «взаимно соответствовать» друг другу (рис. 5а).

На участках сетки с элементами, не относящимися к «спаренным» сеткам, процедура синхронизации не применяется, что может приводить к искажениям общей картины растекания расплава и повышенной погрешности при расчете основных характеристик процесса.

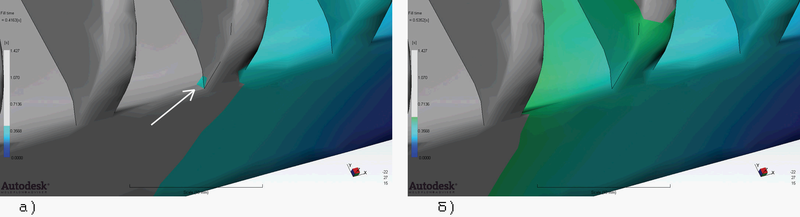

В методе Dual Domain актуальны и другие требования к сетке, аналогичные тем, которые используются при анализе по «средней линии». При интерпретации результатов расчета по методу Dual Domain необходимо учитывать особенности метода — в частности то, что синхронизация потоков в некоторых областях полости, например на ребрах (рис. 6), вызывает локальные искажения растекания расплава, что приводит к образованию «лишних» спаев.

Устранение дефектов сетки в методе Dual Domain может быть более трудоемкой процедурой по сравнению с моделью по «средней линии», что связано с увеличением количества элементов (при одинаковом размере элемента), наличием двух слоев, а также необходимостью сохранения «спаренных» элементов при модификации сетки.

3D

Для выполнения 3D-анализа применяется сетка, состоящая из тетраэдрических элементов. К основным факторам, влияющим на результаты расчета, относятся число слоев элементов в направлении толщины полости и размер элементов: для получения корректных оценок рекомендуется работать с сетками, содержащими не менее 6 слоев [З] при сравнительно небольшом размере элементов.

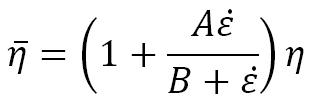

Трехмерное растекание расплава может моделироваться с учетом дополнительных факторов по сравнению с 2.5D-анализом: инерции, гравитации, а также вытеснения воздуха из полости формы потоком расплава. Для учета влияния вязкоупругости расплава на процесс течения в 3D-анализе применяется модель «обобщенной вязкости» η [3]:

где ε - скорость растяжения, η - сдвиговая вязкость, А, В — постоянные.

Выбор метода моделирования для прогнозирования течения в литьевой полости

Выбор метода моделирования производится с учетом особенностей конструкции литьевого изделия и возможностей применяемой компьютерной системы на основе ряда критериев, к важнейшим из которых можно отнести ограничения, связанные с используемой моделью течения и охлаждения расплава, трудоемкость подготовки сетки, а также время выполнения расчета.

В таблице 1 приведены результаты расчета заполнения формы с применением различных методов анализа и сеток для изделия из поликарбоната с габаритными размерами 66хЗ2хЗ0 мм. Результаты подтверждают, что один из важнейших результатов расчета процесса литья под давлением — максимальное давление расплава при заполнении — очень чувствительно к особенностям сетки.

| Метод расчета | Количество элементов, шт. | Количество слоев1 | Размер элемента2, мм | Время подготовки сетки | Время расчета | Макс. давление, мпа | Время впрыска, с | Температура фронта расплава, оС | Время охлаждения, с |

|---|---|---|---|---|---|---|---|---|---|

| 3D | 31,9 тыс. | 4 | 2,5 | 17 с | 1 мин. | 47,7 | 2,28 | 272−273 | 20 |

| 3D | 51,9 тыс. | 6 | 2,5 | 21 с | 2 мин. | 54,0 | 2,27 | 272−273 | 21 |

| 3D | 141,1 тыс. | 6 | 0,4 | 1 мин. | 6 мин. | 56,1 | 2,26 | 272−273 | 20 |

| 3D | 502,6 тыс. | 6 | 0,3 | 5,5 мин. | 24 мин. | 58,5 | 2,26 | 272−274 | 20 |

| 3D | 1,05 млн. | 8 | 0,4 | 12 мин. | 1 ч. 31 мин. | 59,0 | 2,26 | 272−273 | 20 |

| 3D | 1,88 млн. | 8 | 0,4 | 29 мин. | 3 ч | 60,1 | 2,26 | 272−274 | 20 |

| 3D | 2,83 млн. | 8−10 | 0,25 | 55 мин. | 19 ч. 25 мин. | 60,2 | 2,26 | 272−274 | 20 |

| 2.5D DD | 14,9 тыс. | 12 | 1,3 | 35 с | 4 мин. | 67,2 | 2,26 | 270−272 | 21 |

| 2.5D DD | 14,9 тыс. | 20 | 1,3 | 35 с | 7 мин. | 68,3 | 2,27 | 270−272 | 22 |

| 2.5D DD | 55,5 тыс. | 12 | 0,5 | 20 мин.3 | 40 мин. | 66,2 | 2,27 | 270−272 | 21 |

| 2.5D DD | 55,5 тыс. | 20 | 0,5 | 20 мин.3 | 1 ч. 6 мин. | 67,3 | 2,27 | 270−272 | 22 |

| 2.5D MP | 30,0 тыс. | 12 | 0,5 | 20 мин.3 | 18 мин. | 63,8 | 2,26 | 272−274 | 20 |

| 2.5D MP | 30,0 тыс. | 20 | 0,5 | 20 мин.3 | 27 мин. | 64,9 | 2,26 | 272−274 | 21 |

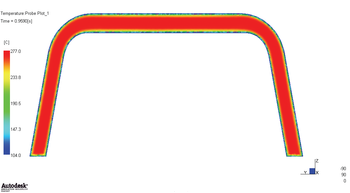

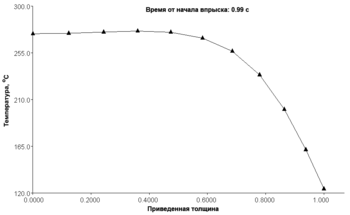

Применение адекватных по размеру элементов сетки при достаточно большом количестве слоев элементов (в 3D-анализе) и слоев в элементе (в 2.5D-анализе) позволяет более точно спрогнозировать распределение скорости сдвига и температуры (рис. 7 и 8) в направлении толщины полости. Это, в свою очередь, дает возможность повысить точность прогнозирования профиля вязкости и напряжений сдвига и потерь давления при заполнении.

Различия между представленными результатами расчета давления, полученными для адекватной сетки в 2.5D-и 3D-подходах, определяются особенностями используемых моделей процесса.

Некоторые типовые элементы конструкции литьевых изделий создают значительные проблемы для всех методов анализа. Проблемными являются изделия с резьбой, со сложным профилем поверхности (например, линзы Френеля, рассеиватели, микролинзовые растры).

В 2.5D-методе искажается течение расплава вблизи торцовых участков и знаков, поскольку модель течения не учитывает их охлаждение (так называемые «краевые эффекты»), что также необходимо принимать во внимание при выборе метода моделирования.

При использовании 3D-метода к проблемным относятся тонкостенные изделия, изделия, сочетающие толстостенные и тонкостенные участки, изделия с Большим количеством мелких отверстий или ребер (например, решетки динамиков), поскольку построение адекватной 3D-сетки в тонкостенных областях и в областях отверстий требует использования очень Большого числа элементов, что во многих случаях не позволяет выполнить анализ на доступных компьютерных системах.

Некоторые проблемы можно решить, используя упрощенную модель изделия, в которой пренебрегают мелкими конструктивными элементами. В 2.5D-методе можно выполнить замену участков переменной толщины участками с одинаковой толщиной, причем выбор толщины (минимальной, средней или максимальной) определяется особенностями задачи.

Для моделирования течения расплава в формующей полости, содержащей большое количество мелких отверстий или ребер, в 2.5D-методах используется замена области «решетки» каналом постоянного сечения, эквивалентная толщина которого рассчитывается на основе геометрических параметров «решетки» [5]. Такой подход позволяет корректно учесть влияние «решетки» на течение расплава при использовании небольших сеток.

Таким образом, выбор метода моделирования течения расплава для полости формы определяется конструктивными особенностями изделия и возможностями используемой компьютерной системы. Адекватное упрощение геометрической модели позволяет уменьшить время ее подготовки и ускорить расчеты без снижения точности прогнозирования. Как в 2.5D-, так и в 3D-анализе оптимальная сетка выбирается по результатам расчета для ряда сеток при изменении размера и количества слоев элементов сетки.

Выбор метода моделирования течения в литниковых каналах

Для моделирования течения расплава в литниковой системе в 2.5D-анализе применяется модель одномерного течения в канале постоянного круглого или полукруглого поперечного сечения. Для других типов литниковых каналов, в том числе конических, используется модель одномерного течения в канале круглого сечения с соответствующим эквивалентным диаметром, равным отношению четырех площадей поперечного сечения к периметру канала. Модель одномерного течения позволяет выполнить автоматическую балансировку (изменение размеров сечения) литниковых каналов для выравнивания потерь давления в частях отливки многоместной формы или формы с несколькими впусками. Поскольку данный вид анализа предполагает ряд последовательных расчетов при изменении размеров поперечного сечения каналов, для его выполнения требуется значительно большее время по сравнению с анализом заполнения формы.

В некоторых случаях, в частности, при использовании щелевого или веерного впускного канала, модель одномерного течения позволяет смоделировать стадию заполнения литьевой формы, но создает проблемы при моделировании стадии уплотнения отливки. Поэтому для впускных литниковых каналов такого рода целесообразно применять 2.5D-модель течения (по «средней линии» или Dual Domain). Применение треугольных элементов для центрального, разводящего и большей части видов впускных литниковых каналов является некорректным из-за несоответствия условий охлаждения расплава.

При использовании 3D-метода для моделирования течения в полости формы для течения расплава в литниковой системе могут применяться модели одномерного или трехмерного течения. Хотя использование 3D-метода для литниковых каналов дает определенные преимущества, позволяя, в частности, учесть влияние нестационарности на неравномерность распределения температуры в разветвляющихся каналах, однако существенно увеличивает число элементов сетки. По этой причине в настоящее время для литниковой системы обычно применяется модель одномерного течения.

Литература

- Барвинекий И.А., Барвинекая

И.Е. Компьютерный анализ литья: подходы и модели // Пластике, 2009,№ 3 . — С. 50−54;№ 4 . — С. 63−66. - Kennedy Р. Flow analysis of injection molds. Hanser, 1995. — 237 p.

- Autodesk Simulation Moldflow Insight 2013. Autodesk Inc., 2012.

- Патент США 6096088. Yu H.G., Thomas R. Method for modeling three dimension objects and simulation of fluid flow. Moldflow Pty. Ltd. — 2000.

- Барвинекий И.А., Барвинекая

И.Е. Особенности литья крупногабаритных корпусных деталей е тонкостенными решетками // Пластические массы, 2003,№ 2 . — С. 3−4.

главный специалист отдела САПР и инженерного анализа

ЗАО «СиСофт»

Тел.: (495) 069−4488

E-mail: ibarvinsky@csoft.ru

Скачать статью в формате PDF — 1.10 Мбайт |

![Рис. 5. Спаренные элементы, взаимно соответствующие друг другу (reciprocal match) (а), и без взаимного соответствия (б) при анализе по методу Dual Domain [3]](https://www.cadmaster.ru/800x/assets/images/articles/cm_72_13/img05.png)