Главная » CADmaster №2(69) 2013 » 3D-принтеры Создание литьевых форм и прототипирование с помощью ZPrinter

Концерн «Океанприбор», расположенный в Санкт-Петербурге, занимается разработкой, производством, обслуживанием и модернизацией гидроакустической техники гражданского и военного назначения. Основным заказчиком является Военно-морской флот России. На сегодняшний день в концерне работают около двух тысяч человек, 40 из них — в научно-производственном отделе протяженных антенн. В состав этого отдела входят группы разработчиков, конструкторов, технологов, производственных рабочих; кроме того, в 2009 году создана группа инновационных технологий.

Отдел ориентирован на разработку и штучное производство уникального гидроакустического оборудования. За год его сотрудниками создается около десяти изделий различной архитектуры. В 2012 году отдел получил необходимые средства на приобретение ZPrinter — устройства для трехмерной печати, которое планировалось использовать при прототипировании разрабатываемых функциональных узлов приборов. «Пока деталь не подержишь в руках, сложно оценить, насколько она удобна в сборочном производстве, — рассказывает руководитель проектов научно-производственного отдела Дмитрий Ермошкин. — Для нас важно не только оптимизировать процесс сборки — каждое изделие состоит из множества деталей, которые должны идеально состыковываться друг с другом, — но и повысить технологичность процесса изготовления и испытаний».

Конечно, отдел создавал прототипы деталей и без использования 3D-принтера. Выглядело это следующим образом: конструкторы разрабатывали деталь и заказывали ее изготовление на опытном производстве. Заполненная заявка передавалась в отдел макетирования, который, в свою очередь, заказывал материал согласно спецификации. Затем разрабатывался технологический процесс, и только после этого на станке создавалась деталь. «С момента подачи заявки в отдел макетирования до получения прототипа проходило минимум две-три недели, — вспоминает Дмитрий Ермошкин. — Часто уже к середине производственного цикла мы понимали, что в конструкцию необходимо внести изменения. Заказанная деталь в конце концов поступала — и оказывалась ненужной. Такая ситуация могла повторяться по нескольку раз. Кроме того, процедуру приходилось начинать заново, если на этапе испытаний обнаруживались какие-либо конструктивные недоработки».

После покупки ZPrinter в отделе протяженных антенн производство каждой итерации изделия стало занимать один день. Таким образом, отдел добился многократного сокращения времени на каждый цикл выпуска детали. Себестоимость разработки снизилась в разы, что позволяет в кратчайшие сроки окупить средства, затраченные на приобретение трехмерного принтера.

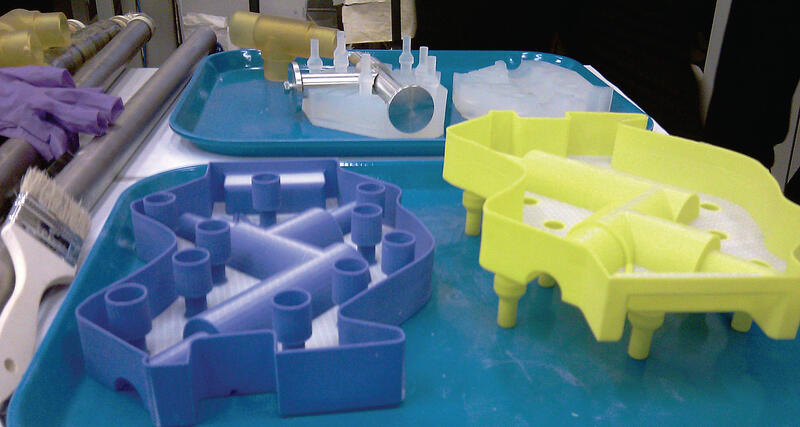

Опробовав возможности ZPrinter, отдел расширил сферу его применения: теперь устройство используется и при создании литьевых форм.

«Перед нашим отделом стояла задача разработать сложный коммутационный узел: разветвитель из полиуретана, — комментирует Дмитрий Ермошкин. — Это одна из основных структурных единиц новой гидроакустической антенны, сочетающая в себе несколько функций: конструктивную основу для соединения акустических и электронных модулей, направляющую для прокладки коммутационных жгутов, соединитель с кабелями аппаратуры обработки. Кроме того, разветвитель формирует единый контур герметизации, внутренний объем которого заполняется специальным составом.

Разветвитель — компонент очень сложный, со множеством отводов различного размера. При этом он должен быть герметичным, обладать достаточной механической прочностью, быть устойчивым к воздействию агрессивных сред. Изготовление литьевых форм традиционным способом, из металла, представляло собой почти неразрешимую технологическую задачу. Даже в лучшем случае эта работа выполнялась бы очень долго: по оценкам наших технологов, несколько месяцев. А настолько растягивать процесс мы не могли себе позволить".

Решением стало создание форм для форм. Дмитрий Ермошкин так рассказывает об этой технологии: «Материал, который согласно инструкции требуется использовать при работе с ZPrinter, для создания литьевых форм не приспособлен. Поэтому с его помощью мы создаем формы для форм: изготавливаем на ZPrinter каркас, а затем заливаем его силиконом. После полимеризации извлекаем из каркаса готовую силиконовую форму, пригодную для заливки любым другим материалом, и уже затем заливаем в нее полиуретан. Причем в результате мы получаем не просто прототип, а готовый к использованию опытный образец».

Изготовленные таким образом детали уже нашли применение при изготовлении опытного образца гидроакустической антенны (сейчас она проходит испытания). На создание антенны с помощью ZPrinter ушло три месяца.

Сегодня в отделе непосредственно с принтером работают два человека: руководитель проектов и конструктор, занимающийся 3Б-моделированием с помощью САПР-программы; он же выполняет функции оператора печати.

На освоение приемов работы с 3D-принтером хватило одного дня. Обучение было проведено сотрудниками компании Бюро ESG, которые выехали на предприятие и продемонстрировали полный цикл печати на примере реального изделия. У специалистов концерна «Океанприбор» есть возможность консультироваться с инженером компании-интегратора по любым вопросам, касающимся использования ZPrinter. Хотя, по словам Дмитрия Ермошкина, таких вопросов практически не возникает: «Для нас как пользователей технология не представляет никакой сложности. Она очень проста в освоении и не вызывает проблем».

Отдел строго следует инструкциям по работе с 3D-принтером. При выемке детали оператор пользуется респиратором, очками и перчатками. Те же средства защиты применяются при постобработке детали скрепляющим составом.

«В планах концерна „Океанприбор“ — продолжить совершенствование процесса создания литьевых форм, теперь уже с помощью 3D-сканера. В тандеме с ZPrinter такой сканер поможет создавать литьевые формы на основе физических образцов деталей», — подводит итог Дмитрий Ермошкин.

Скачать статью в формате PDF — 375.9 Кбайт |