Главная » CADmaster №2(69) 2013 » Машиностроение Основы компьютерного анализа литья термопластов: прогнозирование заполняемости

Одним из преимуществ компьютерного анализа литья под давлением полимерных материалов является возможность прогнозирования дефектов литьевых деталей, выявление причин и их устранение на этапах проектирования детали и литьевой формы, что позволяет снизить финансовые и временные затраты при запуске процесса, исключая или значительно уменьшая объем доработок изготовленной формы. К типичным проблемам литья термопластов под давлением относится неполное оформление детали — недолив. Прогнозирование заполняемости литьевой формы и предотвращение недолива является одной из задач компьютерного анализа, решаемых с помощью продуктов Autodesk Simulation Moldflow.

Недолив возникает из-за охлаждения потока расплава термопластичного материала до температуры, при которой расплав в процессе заполнения литьевой формы теряет текучесть, или из-за высокого остаточного давления воздуха в форме, препятствующего заполнению. Ниже рассмотрены различные механизмы образования недолива [1] и представлены результаты расчетов, выполненных в программном продукте Autodesk Simulation Moldflow Insight 2013.

Недостаточное давление впрыска

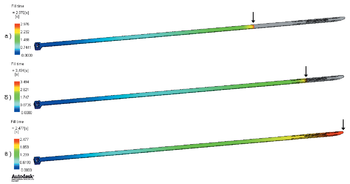

Один из механизмов возникновения недолива обусловлен недостаточным давлением впрыска, величина которого не может превышать максимального давления впрыска литьевой машины. На рис. 2 и 3 приведен пример результатов 2.5-расчета по методу Dual Domain [2] с образованием недолива данного типа (модель изделия показана на рис. 1). Рост давления на входе в литниковую систему и в материальном цилиндре литьевой машины обусловлен возрастающим сопротивлением течению по мере продвижения расплава в каналах литниковой системы и полости формы при заданной объемной скорости впрыска. Постоянная объемная скорость впрыска обеспечивает поддержание высокой температуры расплава при его течении в охлаждаемых каналах литниковой системы и полости формы за счет диссипативного тепловыделения в расплаве. Для регулирования диссипации тепла в каналах изменяющейся толщины, а также для устранения некоторых видов дефектов на практике используется ступенчатый профиль с постоянной объемной скоростью впрыска на отдельных участках движения шнека.

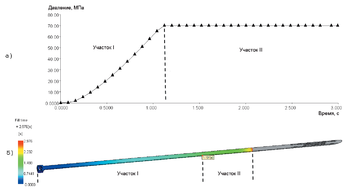

После достижения максимального давления происходит переключение с режима управления объемной скоростью впрыска на режим управления давлением (рис. 3а). При постоянном давлении после переключения (в рассматриваемом примере оно составляет 70 МПа) происходит снижение объемной скорости впрыска, что вызывает уменьшение диссипативного тепловыделения, охлаждение фронта расплава и приводит к недоливу. Длина затекания расплава в полости складывается в этом случае из двух участков: участок I соответствует течению при постоянной объемной скорости впрыска, участок II — течению при постоянном давлении (рис. 3).

Для устранения недолива данного типа можно использовать конструкторско-технологические решения, направленные на увеличение максимального давления при впрыске или на снижение потерь давления при впрыске.

Повышение максимального давления при впрыске может потребовать применения литьевой машины с большим давлением впрыска. В рассматриваемом примере повышение максимального давления до 120 МПа позволяет устранить недолив (рис. 2в). Снижение потерь давления при впрыске может быть достигнуто путем применения термопластичного материала с большей текучестью, полной или частичной замены холодноканальной литниковой системы на горячеканальную, увеличения толщины полости, уменьшения длины затекания при увеличении количества впусков.

Точность оценки недолива данного типа в большой степени зависит от заданного максимального давления при впрыске, которое должно соответствовать применяемой литьевой машине. Максимальное давление, например, на выходе из сопла литьевой машины, может быть определено экспериментально с помощью датчика давления. Оценка максимального давления на выходе из сопла с использованием только расчетных методик представляет собой сложную задачу, так как величина давления значительно уменьшается при износе литьевой машины.

На результаты прогнозирования недолива в 2.5D-анализе с использованием методов Dual Domain или Midplane [2] большое влияние оказывает сетка. Некорректность автоматически определенной толщины области модели, невыполнение условия синхронизации течения на «спаренных» сетках в 2.5D-анализе по методу Dual Domain приводит к значительным погрешностям прогнозирования длины затекания.

Недостаточно большое количество слоев в 3D-анализе заполнения приводит к грубым ошибкам при прогнозировании недолива. Последнее обстоятельство существенно ограничивает применение 3D-анализа для оценки заполняемости, поскольку для получения требуемого количества слоев в тонкостенных изделиях, для которых характерен недолив данного типа, необходимо использовать сетки с очень большим числом элементов, что резко повышает требования к компьютерной системе.

«Задержка» расплава

Недолив, вызванный явлением «задержки» (hesitation) расплава, характерен для литья деталей с тонкостенными участками (например ребрами, бобышками, несквозными отверстиями, гибкими петлями

При заполнении тонкостенных участков, расположенных в конце потока, также может происходить охлаждение расплава в тонкостенной области при недостаточно высокой скорости впрыска, однако в этом случае уменьшается время до достижения высокого давления в конце стадии заполнения, что способствует полному оформлению тонкостенного участка.

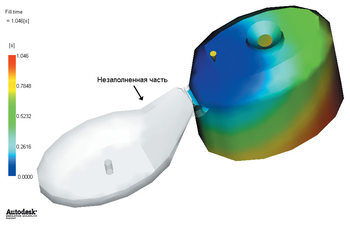

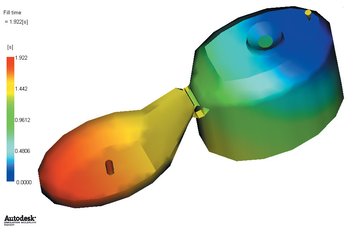

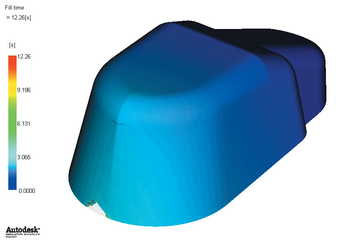

Максимальное давление при впрыске не оказывает влияния на недолив данного типа. Повышение скорости впрыска позволяет устранить недолив, но может вызвать другие дефекты (утяжины, коробление и др.), что обусловлено разогревом расплава при течении на участках большей толщины. Наиболее эффективным способом устранения проблемы является перенос мест впуска как можно дальше от тонкостенных участков. На рис. 4а приведен пример недолива, вызванного «задержкой» расплава в изделии с гибкой петлей. Перенос места впуска (положение впуска отмечено конусом желтого цвета) позволил устранить недолив (рис. 4б).

Запирание воздуха в полости формы

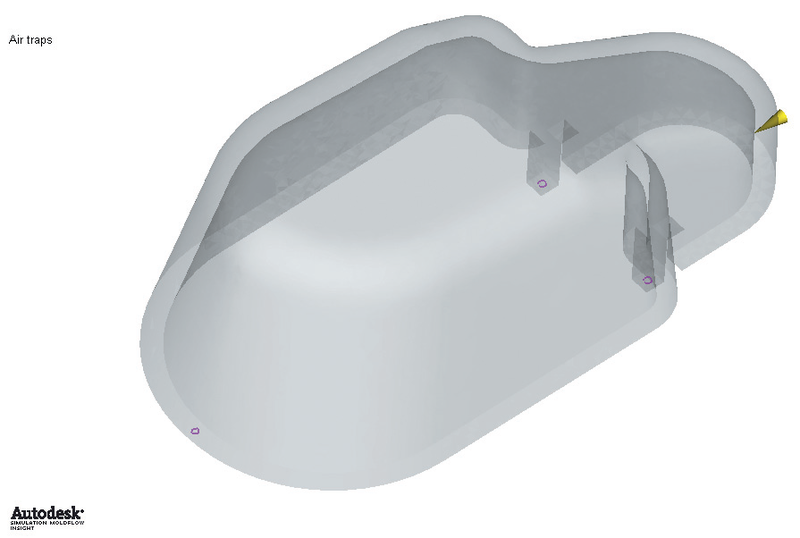

Недолив может быть вызван запиранием воздуха в литьевой полости потоками расплава при отсутствии адекватной вентиляции. Потенциально опасные места запирания воздуха можно выявить в 2.5D- и 3D-анализе заполнения с помощью результата «воздушные ловушки» (air traps) (рис. 5). При этом необходимо учитывать, что данный вид результатов в значительной степени зависит от особенностей построения сетки, метода анализа и других факторов.

Малая плотность треугольных элементов сетки в 2.5D-анализе или присутствие в модели «вытянутых» элементов могут вызвать искажение растекания расплава в полости и привести к некорректной оценке мест запирания воздуха. Процедура синхронизации потоков на «спаренных» сетках при расчете заполнения по методу Dual Domain может быть причиной появления «лишних» мест запирания воздуха. Неравномерность температуры формующей поверхности является причиной искажения растекания расплава и, соответственно, изменения положения мест запирания воздуха. Влияние этого фактора можно учесть при выполнении анализа охлаждения литьевой формы.

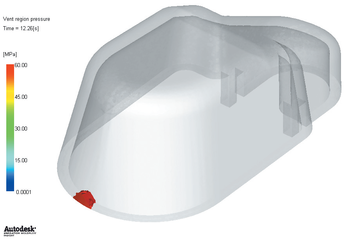

Вытеснение воздуха из полости формы расплавом может быть смоделировано в 3D-анализе заполнения. Для этого на модели литьевой полости должны быть заданы места расположения воздухоотводов, их геометрические параметры (толщина, длина, ширина), а также давление на выходе из воздухоотвода.

В результате анализа с учетом вытеснения расплавом воздуха из формующей полости можно определить остаточное давление воздуха в форме: высокое давление воздуха (рис. 6) приводит к недоливу (рис. 7). Повышение давления воздуха перед фронтом потока может вызвать нестабильность движения фронта в реальном процессе и при расчете.

Влияние реологических свойств термопластов

Текучесть расплава является одним из факторов, влияющих на заполняемость литьевой формы, однако при выборе или замене полимерных материалов необходимо учитывать различия понятии текучести при стандартных испытаниях и при литье термопластов. В последнем случае текучесть определяется длиной затекания в литьевой полости.

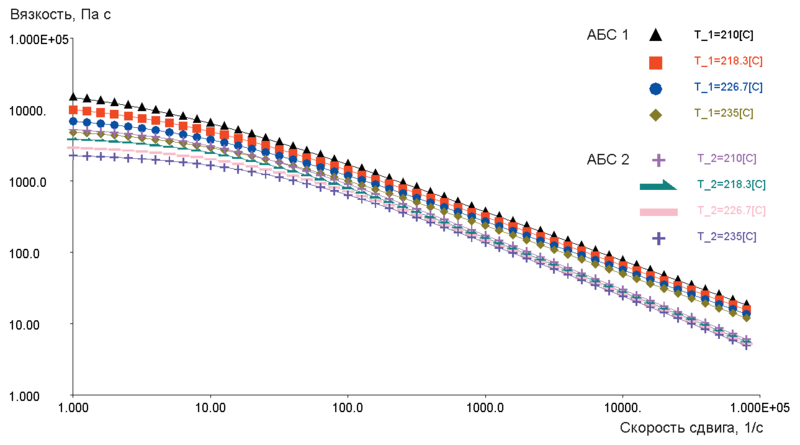

Расплавы термопластов демонстрируют в условиях сдвигового течения псевдопластическое поведение: при увеличении скорости сдвига вязкость снижается на два-три порядка. На стадии заполнения с постоянной скоростью впрыска (участок 1 на рис. 3) для малых или средних толщин стенки детали течение осуществляется при высоких скоростях сдвига и, следовательно, низкой вязкости. Для толстостенных деталей применяются низкие скорости сдвига, которым соответствует высокая вязкость. Заполнение при постоянном давлении (участок 2 на рис. 3) происходит при снижении скорости течения расплава и, соответственно, при уменьшении скоростей сдвига и повышении вязкости.

Таким образом, в условиях литья под давлением скорость сдвига может изменяться в широком диапазоне значений в зависимости от толщины стенки и режима литья. В то же время широко используемый в технологической практике показатель текучести расплава (ПТР) характеризует вязкость расплава при истечении через капилляр для определенного значения скорости сдвига. Материалы с одинаковым значением ПТР могут значительно различаться по вязкости в широком диапазоне скоростей сдвига и приводить к различной длине затекания в литьевой полости.

Рассмотрим в качестве примера зависимость вязкости от скорости сдвига для двух марок АБС-пластика: АБС 1 и АБС 2. При одинаковом значении ПТР, равном 20 г/10 минут (для температуры 220 оС и нагрузки 10 кг), марки АБС 1 и АБС 2 демонстрируют большие различия по вязкости (информация взята из базы данных продукта Autodesk Simulation Moldflow Insight) (рис. 8).

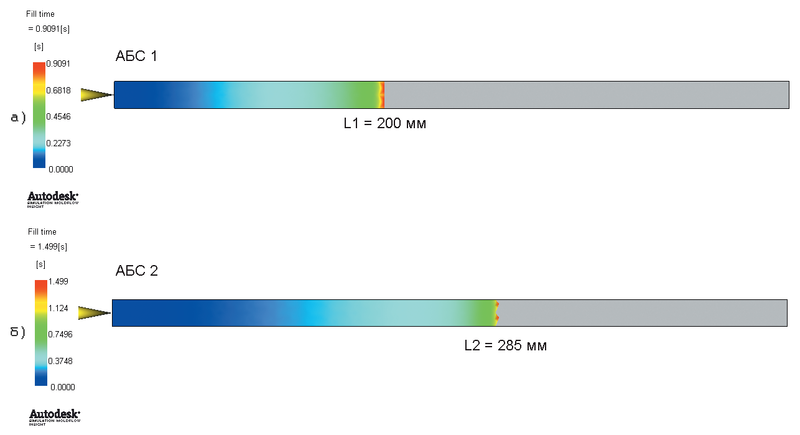

На рис. 9 приведены результаты расчета длины затекания для двух марок АБС в полости в виде пластины толщиной 1,5 мм при максимальном давлении 70 МПа, температуре формы 60 оС, температуре расплава 230 оС и скорости впрыска 20 см3/с.

На длину затекания расплава при литье термопластов под давлением влияют также и другие факторы, такие как зависимость вязкости расплава от давления, вязкоупругость (эластичность) расплава, которые можно учесть при расчете процесса в Autodesk Simulation Moldflow Insight при наличии соответствующей информации в базе данных. Повышение эластичности расплава приводит к увеличению потерь давления при течении в конвергентных (сходящихся) каналах, к которым относятся каналы сопла литьевой машины, переходы от разводящих литниковых каналов к впускным и некоторые виды вторичных разводящих каналов. Следствием этого является уменьшение длины затекания в литьевой полости.

Высокая эластичность наблюдается у расплавов ненаполненных термопластов с широким молекулярно-массовым распределением (ММР), например, у полипропилена, полиэтилена, полистирола общего назначения и др., тогда как материалы с узким ММР, такие как поликарбонат, полиформальдегид и др., имеют низкую эластичность расплава.

Эластичность расплава повышается при смешении партий материала, различающихся по ПТР, при этом добавление даже незначительного количества материала с высокой молекулярной массой может вызывать существенное повышение эластичности смеси [3].

главный специалист отдела САПР и инженерного анализа ЗАО «СиСофт»

Тел.: (495) 069−4488

E-mail: ibarvinsky@csoft.ru

Скачать статью в формате PDF — 585.2 Кбайт |