Главная » CADmaster №2(69) 2013 » Машиностроение iMachining 3D. Логическое развитие технологии

Эта статья посвящена флагманской технологии компании SolidCAM Ltd. — технологии высокоскоростной фрезерной обработки деталей iMachining. Тем, кто не еще не знаком с этим решением, не имеющим на сегодня аналогов в мире, настоятельно рекомендуем ознакомиться со статьей «Революция в механообработке. iMachining», опубликованной во втором номере журнала CADmaster за 2012 год.

Вдохновленная многочисленными положительными отзывами о технологии iMachining, компания SolidCAM выпустила iMachining 3D — новое «дополнение» к фрезерной обработке, предназначенное для высокоскоростной обработки уже в полноценных трех координатах. В основе iMachining 3D лежат те же алгоритмы расчета траектории движения, что и в iMachining 2D. Но, включая в себя весь функционал 2D, новая технология обладает намного более широкими возможностями.

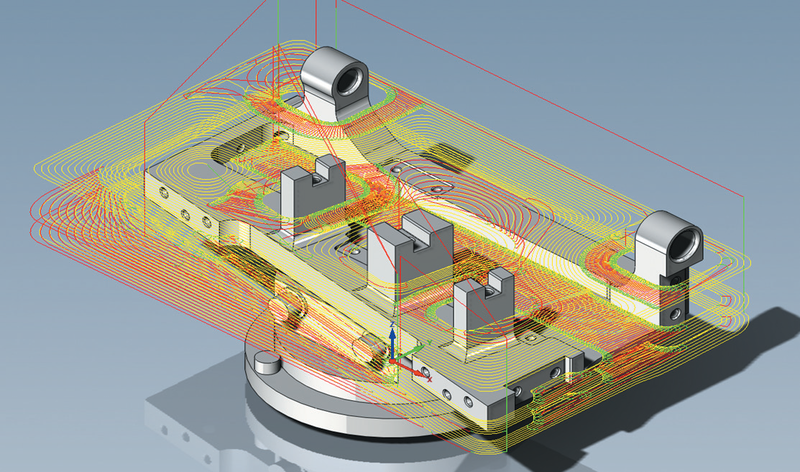

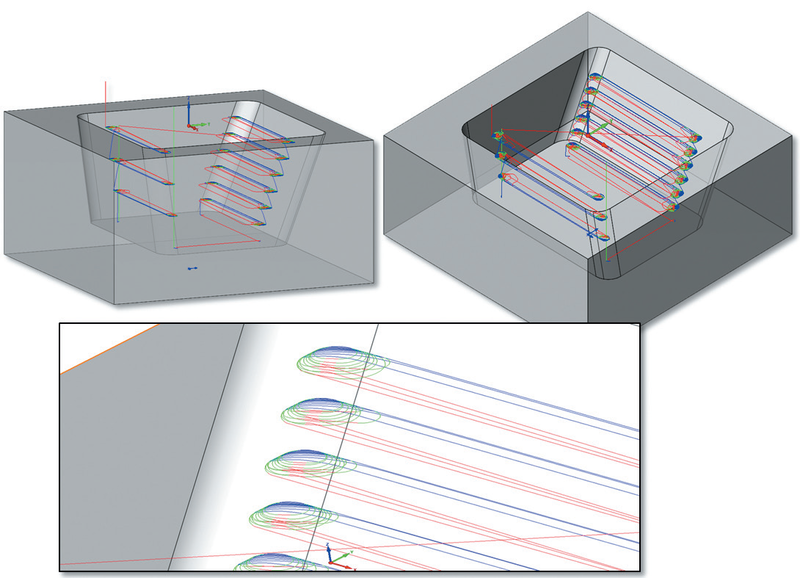

Прежде всего отметим нестандартный подход к самому понятию высокоскоростной обработки. Если традиционная высокоскоростная обработка — это минимальный съем по глубине и высокие величины подач и частоты вращения, то решение, предложенное специалистами SolidCAM, позволяет осуществлять обработку сразу на всю длину режущей части инструмента или на всю глубину обработки. Постоянная нагрузка на инструмент значительно повышает его долговечность и позволяет оптимально использовать режущую часть. Траектория движения инструмента при обработке детали показана на рис. 1.

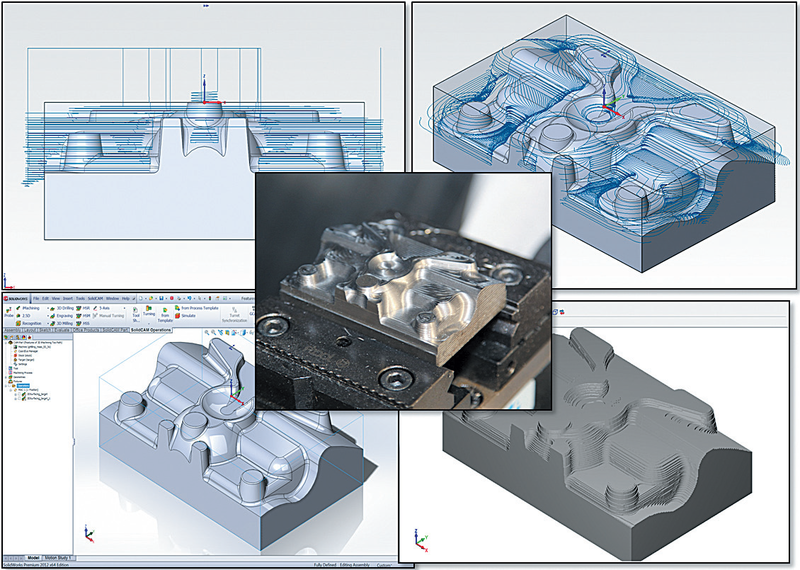

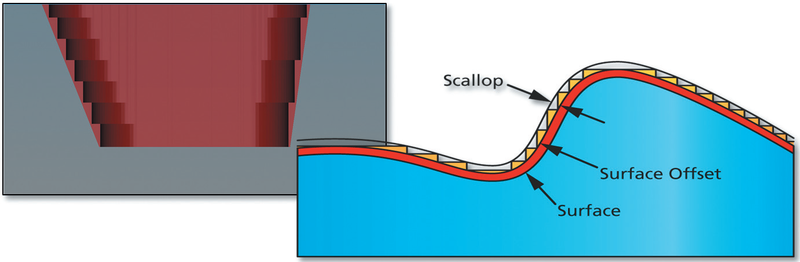

Оригинально реализован сам подход к процессу фрезерования. Традиционная обработка фрезерованием происходит сверху вниз со съемом материала по слоям, а данная технология работает снизу вверх, обеспечивая наиболее длительный контакт режущей части инструмента с обрабатываемым материалом. С каждым шагом вверх режимы резания оптимизируются согласно снимаемому припуску (рис. 2).

Новая технология незаменима при быстрой и качественной выборке основной массы материала для пресс-форм и других сложнопрофильных деталей. Она позволяет выполнить высокоскоростную черновую обработку с заданной величиной гребешка, что гарантирует получение точных размеров на чистовых операциях, поскольку припуск является полностью трехмерным и одинаковым.

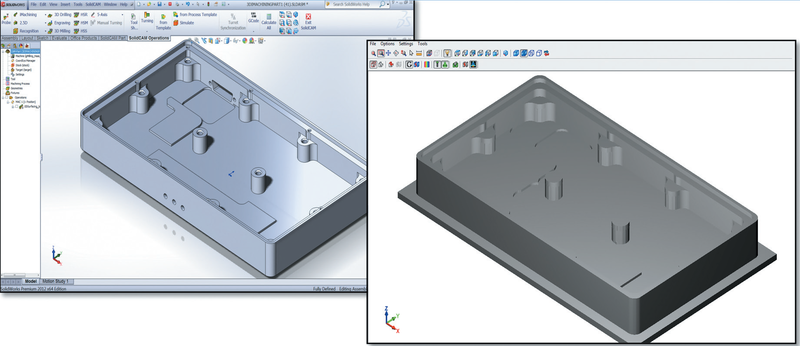

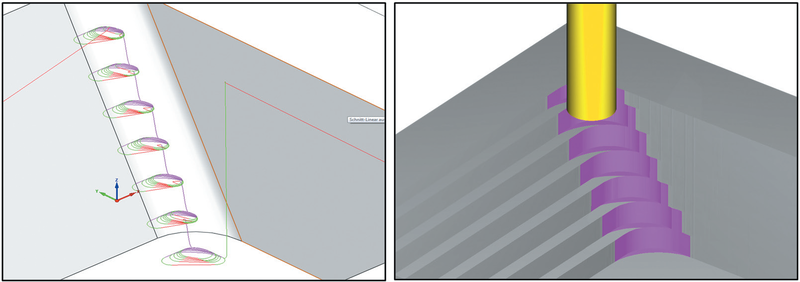

Претерпела изменения и обработка призматических деталей. Если при использовании технологии iMachining 2D в качестве геометрии обработки необходимо выбирать контуры, то в 3D обработка осуществляется как по выбранным контурам, так и непосредственно по твердотельной модели (рис. 3).

Отдельного внимания заслуживают особенности технологии. Поговорим о них подробнее.

Первой такой особенностью является оптимизация обработки по слоям с использованием технологии iMachining 2D. Обработка на каждом слое происходит согласно алгоритмам, заложенным в технологию iMachining 2D, которая в автоматическом режиме генерирует морфинговые спиральные траектории инструмента сразу на всю глубину режущей части либо на всю глубину кармана (рис. 4).

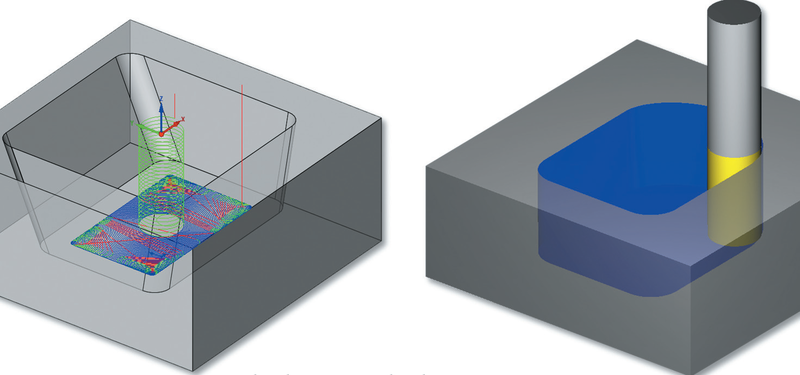

Система анализирует и автоматически определяет объем материала, который подлежит обработке на каждом Z-уровне. Связь между слоями для обработки остаточного материала осуществляется с учетом минимизации перемещений инструмента (рис. 5).

Движения инструмента для захода и выхода из непосредственного контакта с обрабатываемым материалом всегда будут тангенциальными и плавными, продлевая срок службы не только режущего инструмента, но и оборудования в целом. Черновая обработка в режиме «снизу вверх» удалит остаточный материал на наклонных стенках, а динамическое из менение шага по Z обеспечит постоянство величины гребешка на всей траектории движения инструмента. Величина гребешка, установленная технологом, является главным критерием при расчете количества слоев обработки (рис. 6).

Система поддерживает ассоциативную связь с моделью детали, постоянно обновляет модель заготовки от операции к операции, что позволяет полностью учесть уже обработанные зоны и исключить возможность возникновения холостых перемещений при репозиционировании инструмента (рис. 7).

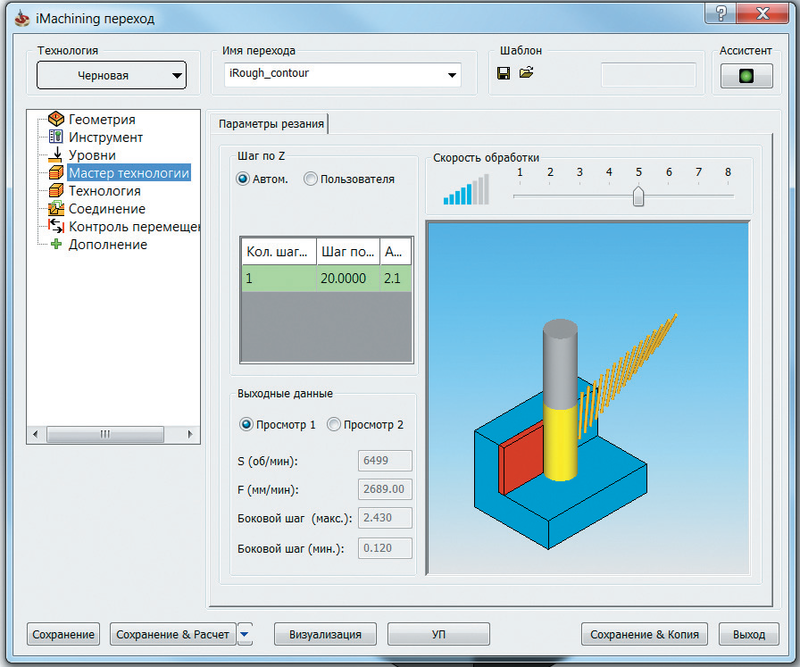

Как и в iMachining 2D, все исходные данные, касающиеся используемого оборудования, информации об инструменте, обрабатываемом материале и геометрии обработки, анализируются Мастером технологии, который автоматически рассчитывает режимы резания и генерирует уже оптимизированную траекторию движения инструмента, сводя к минимуму время обработки (рис. 8).

Впрочем, как справедливо утверждает пословица, лучше один раз увидеть, чем сто раз услышать. Оценить функционал технологии iMachining 3D в действии можно, просмотрев видеоролики на YouTube (www.youtube.com) или воспользовавшись вашим мобильным устройством.

Многим уже знакома технология кодирования информации с применением двумерного штрих-кода. Для просмотра видеоролика достаточно взять подключенный к Интернету мобильный телефон с камерой, запустить на нем программу сканирования QR-кодов и навести объектив камеры на код. Переход на сайт по ссылке, закодированной в этом изображении, произойдет автоматически.

Применение рассматриваемой технологии весьма эффективно и для токарно-фрезерных станков. В процессе создания проекта обработки на таком станке технолог-программист станков с ЧПУ может столкнуться с рядом проблем при использовании приводного инструмента, поскольку придется «играть» значениями частоты вращения и подачами исходя из мощности привода. Технология iMachining позволяет учитывать технические характеристики оборудования, что влияет на генерируемые величины подачи по осям и частоты вращения, а также на диапазон значений для снимаемого бокового шага. Здесь уместно именно слово «диапазон», поскольку величина бокового шага рассчитывается самой системой и в разных зонах обработки будет неодинакова. Это позволяет добиться постоянства нагрузки на инструмент на всей траектории.

Посмотреть возможности этой технологии для токарно-фрезерного оборудования также помогут QR-коды.

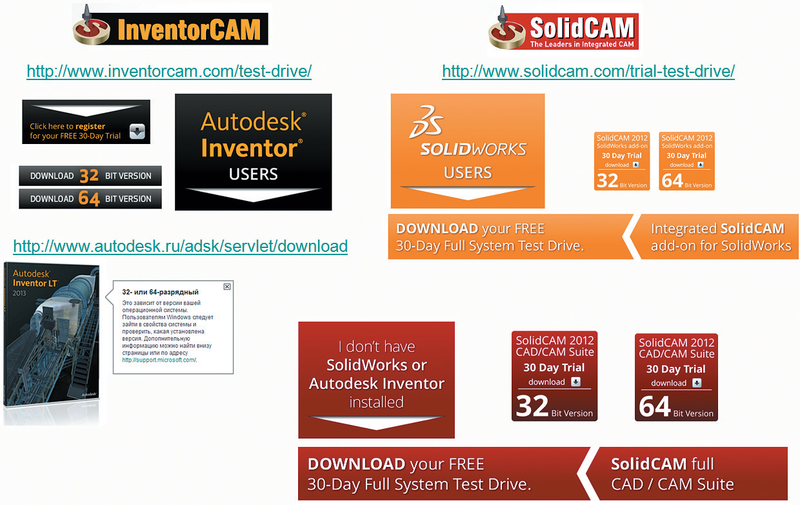

Пользователи SOLIDWORKS и Autodesk Inventor уже сейчас могут испытать уникальную технологию iMachining 3D, скачав и установив trial-версию данного программного обеспечения. Если вы не являетесь пользователем этих программ, можно воспользоваться комплексом SolidCAM CAD/CAM Suite, базирующимся на платформе SOLIDWORKS (рис. 9).

Невероятная производительность и оптимизированные траектории движения не оставляют равнодушными даже самых искушенных пользователей CAM-систем и станочников. Многие отзывы об использовании данной технологии начинаются со слов «Я не могу поверить своим глазам!» или «Никогда бы не подумал, что такое можно делать на моем оборудовании!» — но ко всему хорошему привыкаешь быстро и уже никогда не воспользуешься традиционными методами обработки там, где можно использовать iMachining 3D.

CSoft, ведущий специалист отдела САПР и инженерного анализа

Тел.: (495) 069−4488

E-mail: anton.samarcev@csoft.ru

Скачать статью в формате PDF — 1.36 Мбайт |