Главная » CADmaster №2(63) 2012 » Машиностроение Уточнение методики расчета калибровки валков для производства сварных труб с помощью специализированного программного комплекса COPRA RollForm

Требования к качеству сварных труб сегодня значительно выросли, чему способствовало строительство ряда крупных газопроводов. Однако в многочисленных публикациях последних лет, посвященных технологии получения сварных труб способом непрерывной валковой формовки, отсутствует информация о разработке обобщенной методики расчета калибровки рабочего инструмента, способствующей снижению брака при производстве трубных профилей. Сложность анализа процесса формообразования связана с необходимостью учета и свойств материала, и технологических параметров процесса. При этом правильность выбора формы рабочего инструмента чаще всего проверяется лишь в процессе производства, в результате чего увеличивается переточка дорогостоящих формующих валков. В настоящее время классической принято считать методику расчета формоизменения, предложенную

В качестве инструмента, позволяющего оценить технологический процесс формовки, использовался программный комплекс COPRA RollForm, автоматизирующий процесс проектирования технологической оснастки для производства сварных труб и профилей различного сечения.

Выбор именно этого типоразмера оборудования был обусловлен тем, что теория формовки создавалась именно для труб малого и среднего диаметра. Нецелесообразность ее использования для труб большого диаметра была показана ранее [3].

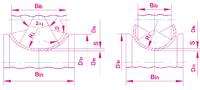

Был рассмотрен вариант однорадиусной и двухрадиусной калибровки формующих валков. При расчетах мы приняли, что параметры полосовой стали (исходной заготовки или штрипса) полностью соответствуют требованиям технических условий и ГОСТ и не оказывают влияния на качество получаемой трубной продукции.

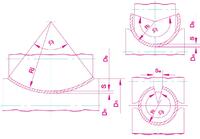

Проектирование валков для формовки трубной заготовки диаметром 63 мм и с толщиной стенки 3 мм при различных ее вариантах (однорадиусного и двухрадиусного) начинается с проектирования графического отображения зазора между двумя горизонтальными валками формовочной клети, которое демонстрирует стадии гибки штрипса в каждой паре рабочего инструмента.

Методика

| Параметр | Значение параметра |

|---|---|

| Размеры заготовки: | |

| ширина, мм | 60−260 |

| толщина, мм | 1−5 |

| Число клетей | 6 |

| Расстояние между клетями, мм | 600 |

| Катающий диаметр рабочих валков, мм | 190−140 |

На рис. 1−2 представлена принятая в методике

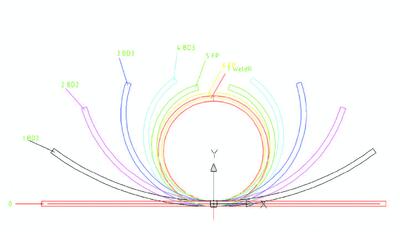

По этой методике была проведена серия расчетов геометрии формующих валков. В табл. 2 приведены результаты, полученные для трубы диаметром 63 мм с толщиной стенки 3 мм. Результаты расчета обеих калибровок в графической форме представлены на рис. 3 в виде «цветка развертки» (принятого среди калибровщиков способа пооперационного отображения этапов калибровки валков).

| Параметры | Номер клети | |||||

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | |

| Однорадиусная калибровка | ||||||

| Угол формовки, градусы | 73 | 146 | 219 | 292 | 330 | 353 |

| Радиус формовки, мм | 157,5 | 78,8 | 52,5 | 39,4 | 37,4 | 34,9 |

| Ширина шайбы, мм | - | - | - | - | 18,5 | 4,0 |

| Двухрадиусная калибровка | ||||||

|

Угол формовки, градусы: 2*α φi |

25,1 47 |

32,1 74 |

34,8 100 |

83 100 |

- 330 |

- 353 |

|

Радиусы формовки, мм: Ri |

340 31,5 |

213 31,5 |

150 31,5 |

63 31,5 |

37,3 - |

34,9 - |

|

Ширина, мм: Bαi SШ |

149 - |

119 - |

110 - |

91 - |

- 18,5 |

- 4,0 |

В первом приближении деформация заготовки распределяется равномерно, не видно резких переходов от одной стадии к другой, что и делает этот способ привлекательным для калибровщиков. Современные средства расчетов позволяют провести качественный конечно-элементный анализ процесса формообразования и выявить, какие необходимые условия должны выполняться при выборе калибровки рабочего инструмента с целью получения качественной трубной заготовки.

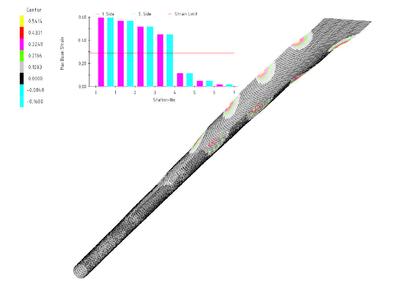

Было установлено, что большое влияние на качество стыка оказывает напряженно-деформированное состояние кромок заготовки. С помощью программного комплекса COPRA RollForm исследовался процесс формообразования трубной заготовки диаметром 63 мм с толщиной стенки 3 мм при определенных условиях процесса (калибровки, материала, характеристик стана). Был проведен анализ этого процесса для калибровки, рассчитанной по методике

| Номер клети | Однорадиусная калибровка | Двухрадиусная калибровка |

|---|---|---|

| 1 | 0,60 | 0,40 |

| 2 | 0,58 | 0,15 |

| 3 | 0,50 | 0,14 |

| 4 | 0,43 | 0,68 |

| 5 | 0,09 | 0,96 |

| 6 | 0,05 |

Было принято, что допустимое растяжение материала кромок не должно превышать величины относительного удлинения, характеризующего выбранную марку стали. Кроме того, по нашему мнению, необходимо стремиться к тому, чтобы величины деформации кромочной зоны по переходам были примерно равны.

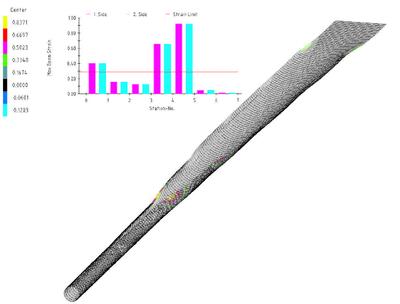

Было установлено, что методика калибровки рабочего инструмента, основанная на принципе равномерного распределении деформации по клетям, не обеспечивает равной деформации кромок при одно- и двухрадиусной калибровках. Как видно на рисунках, наибольшее растяжение прикромочной области заготовки наблюдается в первых клетях открытой группы при однорадиусной калибровке (рис. 4) и в закрытых клетях при двухрадиусной (рис. 5).

При проектировании наиболее качественной калибровки необходимо решить обратную задачу: подобрать радиусы и углы формовки так, чтобы на каждой стадии изгиба заготовки возникающие в ее периферийной зоне деформации были распределены равномерно и не превышали заданного значения, определяемого для различного сортамента по экспериментальным данным. Именно равномерное распределение растягивающих напряжений обеспечивает формообразование качественной трубной заготовки. При этом условии для каждого конкретного случая формовки задача может решаться только с помощью специальных математических моделей, заложенных в специализированный программный комплекс COPRA RollForm.

Заключение

Принцип равномерности деформации трубной заготовки по клетям, лежащий в основе расчета геометрии формовочных валков по методике

Литература

- Ю.М. Матвеев,

М.Б. Рушинский ,А.А. Ромашов ,Е.М. Халамез . Технология производства электросварных труб. — М.: Металлургия, 1967, 167 с. - В.Я. Осадчий,

А.С. Вавилин , В.Г. Зи-мовец,А.П. Коликов . Технология и оборудование трубного производства. — М.: Интермет инжиниринг, 2001. — 610 с. - О.В. Соколова,

А.Е. Лепестов . Прогнозирование качества прямошовных сварных труб. — М.: Электронное научно-техническое издание «Наука и образование»,№ 6 , июнь 2011.

Антон Скрипкин

CSoft

Тел.: (495) 069−4488

E-mail: Lepestov@csoft.ru,

Skripkin@csoft.ru

Скачать статью в формате PDF — 1.27 Мбайт |