Главная » CADmaster №2(63) 2012 » Машиностроение Революция в механообработке. iMachining

До недавних пор высокоскоростная обработка в механообрабатывающей промышленности у многих вызывала разочарование, поскольку, несмотря на обильную рекламу в многочисленных публикациях и прочую маркетинговую шумиху, она абсолютно не соответствовала возлагаемым на нее ожиданиям.

Среди множества причин появления подобных разочарований назовем лишь наиболее очевидные:

- при разработке программного обеспечения не было уделено надлежащего внимания такому инструменту, как Мастер технологии, призванному помочь пользователю выбрать оптимальные режимы резания;

- не учитывалась зависимость параметров процесса резания от степени изношенности станка;

- фактически не принималась во внимание нелинейная зависимость изменяющихся условий резания от геометрии траектории инструмента — например, обработка открытых зон, где инструмент не перегружен, или же обработка в углах;

- не рассматривалась возможность построения алгоритма обработки по принципу «Обработать максимальное количество поверхностей детали с помощью спиральной траектории» и уменьшения площади срезаемого слоя посредством трохоидальной траектории инструмента;

- игнорировались возникающие вибрации и дробление, а соответственно и возможные пути их снижения или полного исключения.

Компания SolidCAM — признанный лидер в области программного обеспечения интегрированных CAM-систем — в 2006 году приступила к разработке первого продукта, действительно соответствующего ожиданиям и представлениям о высокоскоростной обработке и обеспечивающего оптимальное решение указанных выше проблем. И теперь, после четырех лет интенсивных исследований и разработок, SolidCAM с гордостью заявляет о появлении новейшего дополнения к своему семейству программных CAM-модулей — инновационного модуля интеллектуальной высокоскоростной обработки iMachining.

Разработанная «с нуля» технология iMachining обеспечивает автоматическую генерацию программ для станков с ЧПУ Траектории инструмента генерируются по тем же принципам, что и при высокоскоростной обработке (HSM). Это позволяет значительно сократить время обработки, многократно увеличить срок службы и снизить износ инструмента в процессе эксплуатации по сравнению с традиционными методами фрезерования в существующих на данный момент CAM-системах, в которых также заявлено об оптимальных траекториях инструмента при использовании высокоскоростной обработки.

Еще одно важное дополнительное преимущество iMachining — значительное по сравнению с «обычным» фрезерованием уменьшение механических и термических напряжений, которые возникают в заготовке в процессе обработки. Уникальная особенность модуля позволяет производить высокоточное резание в любой точке траектории инструмента за счет использования спиральной обработки. Эти преимущества весьма важны для целого ряда отраслей, в том числе — для аэрокосмической промышленности и для производства пресс-форм.

Время обработки может быть сокращено за счет увеличения «средней» скорости снятия материала (ССМ).

- ССМ может быть увеличена за счет уменьшения/исключения холостых ходов, а также путем оптимального позиционирования и отвода инструмента. Это значит, что большую часть времени занимает непосредственно спиральная обработка детали при практическом исключении холостых ходов, различные отводы от поверхности детали сводятся к минимуму.

- Движение отвода инструмента сводится к минимуму благодаря тщательному анализу геометрии и топологии остаточного материала, возможности автоматически находить самый короткий путь, который будет иметь «сглаженную траекторию репозиционирования» до места начала следующего контакта инструмента с поверхностью заготовки на текущем Z-уровне. Эта траектория сравнивается с общей длиной альтернативного движения отвода и из них выбирается кратчайшая.

- ССМ может быть дополнительно увеличена за счет увеличения размера стружки. Этот параметр обусловлен осевой глубиной резания, толщиной и длиной стружки. Длина стружки определяется радиусом и углом взаимодействия инструмента, подачей и скоростью вращения шпинделя. Чем больше подача и ниже скорость вращения шпинделя, тем длиннее образуется стружка.

- Большой размер стружки сам по себе не обеспечивает высокую ССМ. Производительность резания определяется количеством произведенной стружки за каждую минуту, то есть количество срезанной стружки в минуту есть произведение скорости вращения шпинделя на число канавок (зубьев) концевых фрез.

Примечание. При использовании технологии iMachining резание осуществляется на высоких скоростях с малой толщиной стружки, поэтому при оптимальных режимах и хорошем воздушном охлаждении стружка интенсивно удаляется из зоны резания, не забивая канавки фрез. Что, в отличие от «обычного» фрезерования, позволяет использовать инструменты очень малого диаметра и, соответственно, имеющие меньшие канавки. Это еще один метод технологии iMachining по увеличению ССМ.

Стойкость инструмента может быть увеличена за счет обеспечения постоянной механической и тепловой нагрузки.

- Основным фактором, влияющим на износ инструмента, являются возникающие в процессе резания вибрации. Подбор оптимальных значений для параметров обработки позволяет в любой точке траектории инструмента добиться минимизации или исключения «вредоносных» вибраций.

- Чтобы увеличить срок службы инструмента, необходимо проявлять осторожность, избегая резких изменений подачи и толщины стружки для соблюдения постоянства нагрузки на инструмент, а также свести к минимуму число отводов и репозиционирования, то есть максимально оптимизировать траекторию инструмента, с чем технология iMachining успешно справляется.

- Инструмент подвержен интенсивному износу при чрезмерном нагревании и под влиянием возникающих вибраций. Экспериментально доказано, что с использованием технологии высокоскоростной обработки iMachining значительная часть тепла «выносится» из зоны резания вместе со стружкой. Нагрев инструмента может быть также снижен с помощью принудительного воздушного охлаждения (желательно, чтобы такой обдув имел 2−4 различных направления). Бывает и так, что при использовании оптимальных режимов резания могут возникнуть вибрации из-за недостаточно жесткого закрепления деталей в приспособлении или же из-за того, что инструмент не был зажат с необходимым усилием.

- Жесткость всех взаимосвязанных движущихся элементов станка (подшипники, направляющие, ШВП

и т.д.) играет решающую роль и напрямую влияет на возникающие в процессе обработки вибрации. Для станка с малыми показателями жесткости движущихся рабочих органов выбирается менее «агрессивный» уровень обработки, который позволит уменьшить вибрации. Пользовательский интерфейс Мастера технологии имеет специальный ползунок, позволяющий выбрать необходимый уровень интенсивности обработки при фрезерных операциях. Для изменения уровня интенсивности обработки достаточно просто переместить этот ползунок. Одновременно будет произведен перерасчет параметров процесса резания и получены новые значения скорости шпинделя и величины подачи.

Методика снижения износа для станка предусматривает те же критерии, что и для инструмента:

- снижение/исключение возникающих вибраций;

- соблюдение по мере возможности принципа постоянства нагрузки.

Сформулируем основные принципы высокоскоростной обработки:

- использование поверхностной скорости (= скорость вращения шпинделя Х диаметр инструмента ХТС) и подачи (в 4−5 раз выше, чем при традиционной обработке)1;

- уменьшение толщины стружки в соответствии с ограничениями по мощности станка. Необходимо отметить, что чрезмерное iMachining = f снижение толщины стружки приведет лишь к трению инструмента о поверхность заготовки и не обеспечит стружкообразования;

- избегание чрезмерных вибраций и дробления, контроль закрепления детали и режущего инструмента во время работы, выбор соответствующих значений для параметров режима резания;

- отсутствие препятствий для свободного удаления стружки из зоны обработки. Использование принудительного воздушного охлаждения для более быстрого удаления стружки (через форсунки на шпинделе, если таковые имеются);

- поддержка постоянной механической нагрузки на инструмент, а также резания с неизменной толщиной стружки. В идеале — обработка всей детали методом спиральной траектории инструмента.

Преимущества высокоскоростной обработки:

- сокращение времени обработки — в 1,5−4 раза;

- продление срока службы инструмента — в 4−30 раз;

- увеличение усталостной долговечности изделия — снижение внутренних напряжений;

- снижение износа оборудования;

- возможность обработки твердых и закаленных металлов — стальные пресс-формы с 64 HRC.

Немного теории о технологии iMachining

Функциональную связь выходных показателей с параметрами процесса можно представить в следующем виде:

- ОПТИМИЗАЦИЯ ТРАЕКТОРИИ ИНСТРУМЕНТА

- ЭФФЕКТИВНОЕ РЕЗАНИЕ

- ИНТЕНСИВНОЕ СНЯТИЕ МАТЕРИАЛА

Эти три составляющие интеллектуальной обработки в свою очередь содержат в себе совокупность параметров, влияющих на оптимальность и эффективность процесса резания.

Структурно представить модуль интеллектуальной обработки iMachining можно следующим образом (рис. 1).

Вход

Исходными данными для определения оптимальной траектории служат следующие параметры.

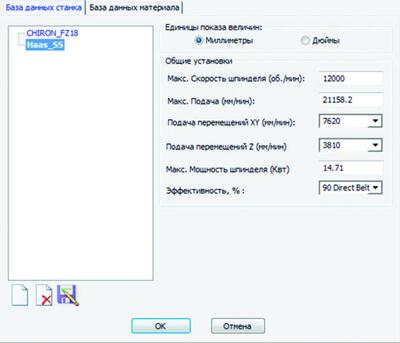

Полная информация о станке (n-об./мин., F-мм/мин., мм/об.

Если станок изношен и заведомо не может работать на максимальных режимах, параметр Эффективность (%) позволит снизить интенсивность обработки с 90% до 75%.

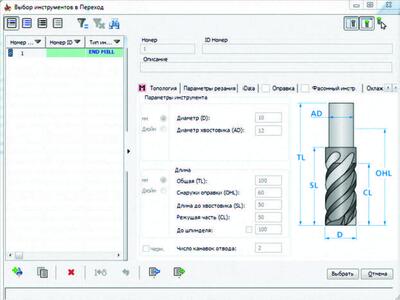

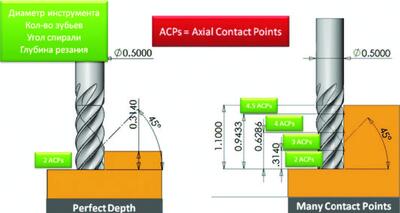

Информация об инструменте (материал инструмента, количество режущих кромок, угол наклона винтовой канавки, геометрия и размеры) (рис. 3).

В качестве дополнительных параметров можно указать (выбрать из списка) тип оправки либо задать свою модель оправки для инструмента, а также тип охлаждения для инструмента и станка в целом.

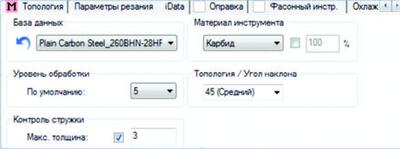

Информация о материале инструмента. Задание материала инструмента, угла наклона винтовой канавки и максимального значения толщины стружки (рис. 4).

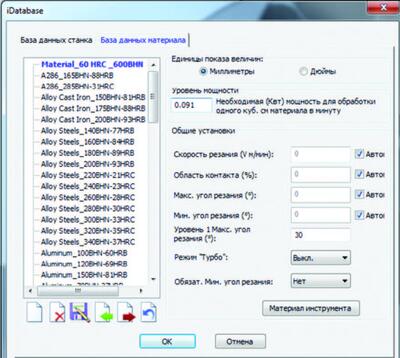

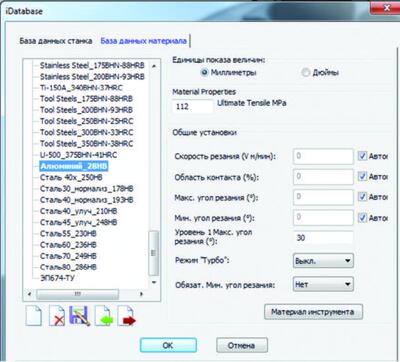

Информация об обрабатываемом материале — важнейший параметр при внесении исходных данных, поскольку именно он в итоге определяет нагрузку на инструмент и производительность обработки (рис. 5).

Если в базе данных нет подходящего материала, он заносится пользователем. Тогда параметром, учитывающим свойства обрабатываемого материала, будет являться Предел прочности при растяжении (МПа). Этот параметр можно найти в любом справочнике по материалам (рис. 6).

Блок оптимизации

Данный блок состоит из трех компонентов:

- оптимизация траектории инструмента;

- эффективное резание;

- интенсивное снятие материала.

Оптимизация траектории инструмента

Создание оптимальной траектории инструмента включает в себя несколько взаимосвязанных функций.

Создание адаптивных проходов

Необходимо отметить, что оптимальную траекторию инструмента невозможно создать без применения специализированного ПО со встроенными функциями автоматического расчета с учетом каса-тельности инструмента к поверхности обработки в любой точке траектории. То есть в этой программе должна быть заложена математика для расчета таких траекторий, где достаточными данными будут являться указанный контур обработки (поверхность) и геометрия инструмента.

Учесть всю специфику сложной траектории «вручную» либо вообще невозможно, либо потребует больших затрат времени, что в любом случае нерационально.

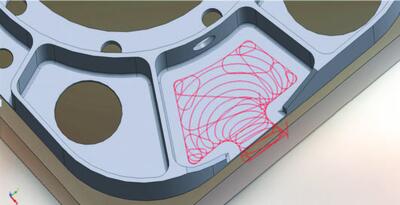

Интеллектуальная обработка позволит пользователю определиться со стратегией обработки как отдельных элементов, так и всей детали. Кроме того, адаптивные проходы должны полностью исключить из траектории инструмента холостые ходы на рабочей подаче. Это позволит значительно сократить время обработки.

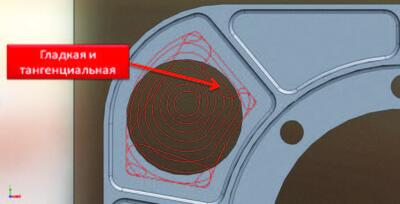

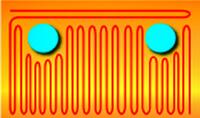

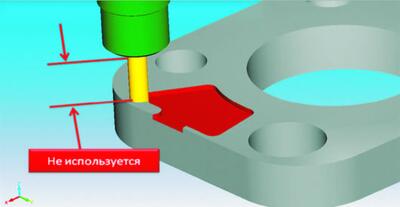

На рис. 7 приведен пример автоматически сгенерированной тангенциальной траектории инструмента.

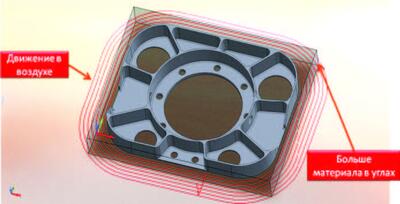

На рис. 8 представлен пример холостых ходов при обработке традиционными методами с назначением исходного припуска на наружный контур.

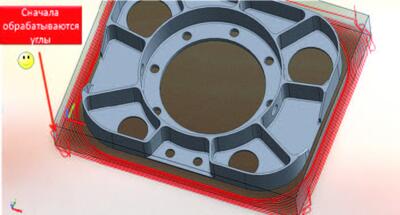

На рис. 9 показан пример траектории инструмента, автоматически сгенерированной при помощи технологии iMachining.

На рис. 10 и 11 приведен пример использования адаптивных проходов при обходе «островов».

Из-за невозможности соблюдения постоянства процесса обработки (различные ускорения/замедления, связанные со станочным ограничением при обработке малых дуг,

Параметр Угол резания может быть представлен как угловой величиной, так и боковым шагом.

Данные параметры рассчитываются автоматически, исходя из геометрии и материала инструмента, а также свойств обрабатываемой детали (рис. 12, 13).

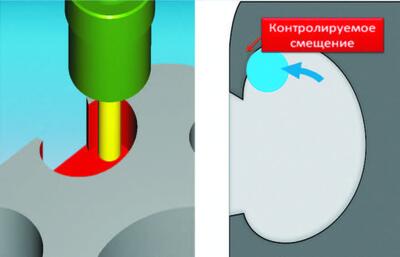

Затем эти значения используются непосредственно при генерации траектории инструмента (рис. 14).

Такое контролируемое смещение позволяет задать постоянную нагрузку на инструмент. В особо сложных зонах обработки (например, в углах) съем будет минимальный. Отсутствие отжима инструмента позволяет соблюдать точные размеры даже тонкостенных элементов и чистоту поверхности.

Автоматический контроль бокового смещения за счет угла резания

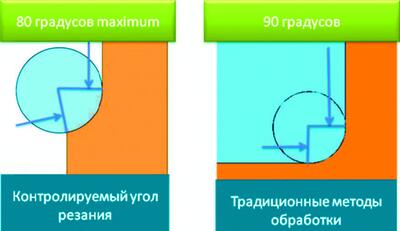

Контролируемое боковое смещение инструмента всегда ограничено параметром Максимальный угол резания, который может составлять максимум 80° (рис. 15). Это избавляет от необходимости снижения подачи потенциометром на станке, когда обработка происходит в труднообрабатываемых зонах. Все сгенерированные траектории уже оптимизированы, и вы не увидите разницы при обработке простых или сложных областей.

Параметр Контролируемый угол резания позволяет фактически исключить возможность перегрузки и, следовательно, поломки инструмента.

Эффективное резание

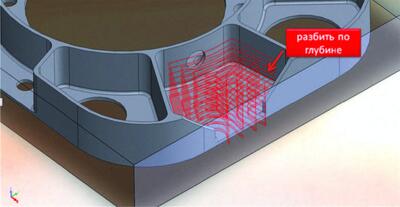

Использование максимальной длины режущей части инструмента или обработка на всю глубину

Традиционные технологии обработки деталей фрезерованием нередко предусматривают разделение обрабатываемой поверхности на слои для уменьшения нагрузки на инструмент (рис. 16).

При этом происходит неравномерный износ инструмента: изнашивается только малая часть режущей кромки, остальная часть инструмента вообще не задействована. Эффективной такую обработку назвать нельзя (рис. 17).

CAM-система же обеспечивает автоматический расчет подобной траектории инструмента, причем обработка осуществляется сразу на всю глубину кармана (рис. 18).

Равномерный износ инструмента по всей длине режущей части увеличивает срок его службы и уменьшает количество переточек.

Антивибрационные методы резания

Метод основан на автоматическом расчете осевых точек контакта инструмента с обрабатываемой деталью. Инструмент рассматривается как стержень, находящийся в заделке с одной стороны. Система анализирует выступающую из оправки консольную часть инструмента с учетом значений диаметра, длины режущей части, величины угла наклона винтовой канавки, количества режущих кромок и глубины резания, после чего автоматически выдает сведения о возможности возникновения вибрации. Для достижения оптимального результата необходимо получить целые значения осевых точек контакта (ACPs) при максимальной глубине обработки (рис. 19).

Кроме того, следует учитывать характеристики режущего инструмента для различных материалов. Такие характеристики описаны в каталогах производителей режущего инструмента.

Интенсивное снятие материала

Интенсивное снятие материала возможно только при максимальном использовании возможностей оборудования и режущего инструмента с учетом всех технических ограничений для них.

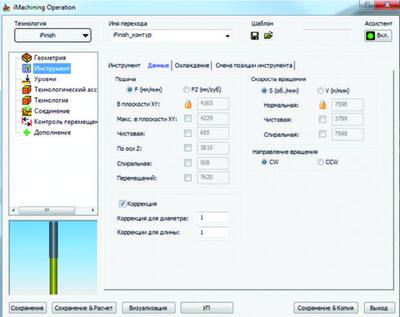

Максимальное использование возможностей оборудования (S=max, F=max)

Такой подход к процессу высокоскоростной обработки в совокупности с оптимальной траекторией инструмента, исключающей его перезагрузку, обеспечивает достижение максимального эффекта (рис. 20).

Максимальное использование возможностей режущего инструмента

Рассчитанный на высокоскоростную обработку современный инструмент не может работать «дедовским способом» (побольше съём, поменьше подача и обороты). В каталогах производителей режущего инструмента указаны рекомендуемые частоты вращения и подачи по каждому типу обрабатываемого материала.

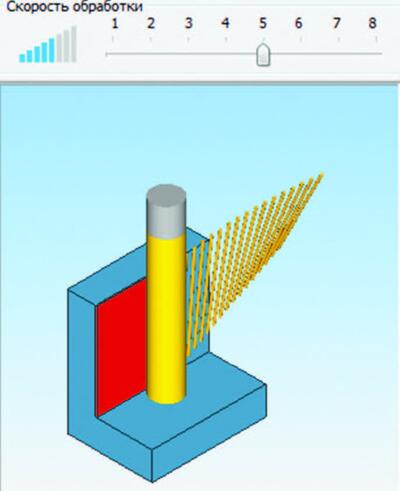

Параметр Скорость обработки обеспечивает функцию обратной связи, позволяя управлять интенсивностью обработки. Если из практики известно, что выбранный инструмент по данному материалу может работать быстрее, простым перемещением ползунка можно еще более форсировать значения скорости вращения и подачи, которые рассчитываются системой автоматически, исходя из свойств материала заготовки и инструмента. Ограничением здесь служат лишь заданные в ID станка максимальные возможности оборудования (рис. 21).

Выход

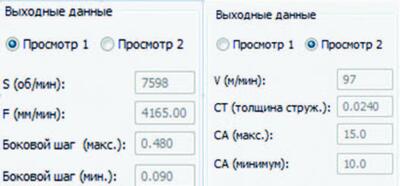

Конечным продуктом деятельности любой CAM-системы является выпуск для станка с ЧПУ управляющей программы (CNC), которая может быть сгенерирована как для всей детали, так и для отдельных технологических переходов. Управляющая программа, созданная с помощью модуля интеллектуальной обработки iMachining, содержит уже оптимизированные траектории инструмента и величины скоростей обработки (рис. 22).2 Все эти параметры рассчитываются автоматически и могут быть представлены в двух вариантах: Просмотр 1 и Просмотр 2.

Используемые параметры позволяют обеспечить качественно новый уровень фрезерной обработки материалов, задать постоянную нагрузку на режущий инструмент и фактически исключить возможность поломки инструмента в процессе эксплуатации.

О функционале модуля iMachining

iMachining 2D и обработка карманов

iMachining 2.5D — это появившийся в функционале SolidCAM новый инструмент, позволяющий осуществлять фрезерную обработку любого количества карманов в рамках одной 2D-операции. Карман может быть открытым, полуоткрытым и закрытым, иметь внутри себя «острова». При выборе в качестве геометрии обработки более одного кармана все значения указанных параметров резания (за исключением предварительного засверливания) будут применены ко всем карманам.

iMachining 2.5D позволяет выполнять следующие виды операций:

- iMachining 2.5D: черновая обработка;

- iMachining 2.5D: доработка остаточного материала (фрезерование остаточного материала);

- iMachining 2.5D: чистовая обработка.

Для одной и той же геометрии, подлежащей обработке, можно задать сколько угодно получистовых операций с условием, что диаметр инструмента предыдущей операции превышает диаметр инструмента текущей.

iMachining 2.5D: черновая обработка

При выполнении данной операции автоматически генерируется траектория инструмента для высокоскоростной обработки материала. Черновая обработка детали производится в тех местах, куда сможет «подобраться» выбранный инструмент, с указанным припуском на стенки и «острова» в пределах заданной точности. Обработка закрытых карманов может осуществляться через предварительно просверленные отверстия. Если таковые отверстия указаны не были, то инструмент автоматически опустится в том месте, которое позволит произвести обработку всего кармана методом спиральной траектории.

iMachining 2.5D: доработка остаточного материала

Инструмент для выполнения данной операции должен быть меньшего диаметра, чем использованный при черновой обработке этого кармана (-ов).

Переход доработки остаточного материала автоматически генерирует траекторию инструмента для высокоскоростной обработки материала, оставшегося после предыдущей операции. Эта траектория проляжет только там, куда инструмент сможет «подобраться». Обработка будет произведена с указанным припуском на стенки и «острова» в пределах заданной точности.

Величина припуска на стенки при выполнении этой операции должна находиться в диапазоне между максимальным и минимальным значениями бокового смещения, заданными в Мастере технологии для чистовой операции, следующей за получистовой обработкой.

iMachining 2.5D: чистовая обработка

Переход финишной обработки автоматически сгенерирует траекторию инструмента для высокоскоростной обработки оставшегося после предыдущей операции материала для получения геометрических размеров готовой детали в пределах заданной точности.

iMachining 3D и производство пресс-форм

iMachining 3D ориентирован в первую очередь на производство пресс-форм для литья пластмасс. Это обусловлено следующими факторами.

- Обработка полостей и выемок прессформ непосредственно из призматической заготовки из закаленной инструментальной стали не только характеризуется высоким качеством чистовой обработки, но и предоставляет ряд весьма важных преимуществ, среди которых:

- сокращение времени производства;

- автоматизация процесса обработки;

- отсутствие тепловых деформаций и внутренних напряжений в пресс-формах после обработки;

- сведение к минимуму или полное исключение необходимости ручной доводки и полировки — геометрия готовой детали формируется в процессе чистовой обработки;

- отсутствие отжима и соблюдение постоянной нагрузки на инструмент увеличивают точность окончательных размеров;

- недопущение появления микротрещин, влияющих на качество изготавливаемых пресс-форм.

- iMachining 3D, обеспечивая гораздо более высокую скорость обработки и больший срок службы режущего инструмента по сравнению с другими CAM-системами, по праву является лидером в области обработки прессформ из закаленной инструментальной стали.

- На мировом рынке электронных изделий, гаджетов, приборов и даже игрушек сегодня наблюдается рост спроса на большое разнообразие производимых моделей. Ведь каждый хочет быть индивидуальным и иметь, например, телефон, не похожий на телефон соседа, друга, коллеги

и т.д. Чтобы сохранить конкурентоспособность на рынке, производители обязаны позаботиться о широте модельного ассортимента своих товаров. В этих условиях скорость изготовления пресс-форм играет ключевую роль.

Темпы разработки новых термопластичных полимеров с все более невероятными характеристиками растут в геометрической прогрессии. Соответственно, в геометрической же прогрессии растет и скорость замены изделий, изготавливаемых из сталей или дерева, на пластмассовые.

- рост доли производства пресс-форм и литья пластмасс на мировом рынке неуклонно растет, и эта тенденция будет сохраняться;

- для производителей пресс-форм iMachining 3D — лучшее решение из существующих САМ-систем.

iMachining 3D и аэрокосмическая промышленность

Большая часть мелких и средних деталей самолетов, как правило, изготавливается из нескольких тонкостенных составных частей, соединенных, например, с помощью сварки. Это обусловлено возникающими при использовании традиционных технологий фрезерования напряжениями, что приводит к поводкам деталей после снятия со станка. В наше время, когда конкурентоспособность напрямую зависит от снижения стоимости и веса изделия наряду с повышением точности его изготовления и долговечности, инновационные высокие технологии фрезерной обработки становятся незаменимыми.

Львиная доля деталей, используемых в самолетостроении, имеет конструктивно высокие и тонкие ребра и стенки (0,6 мм) и изготавливается из алюминиевых и титановых сплавов. Для эффективного производства таких деталей требуется обеспечить полностью контролируемую нагрузку на инструмент и спиральную траекторию обработки. В этом модулю iMachining 3D нет равных среди существующих на сегодняшний день CAM-систем.

Кроме того, в аэрокосмической промышленности существует тенденция комплексной замены «особоответственных» деталей из алюминия на более прочные и легкие сплавы из титана. И здесь iMachining 3D вновь позиционируется как лучший инструмент для работы.

Мнение и выводы

Так можно ли назвать технологию iMachining революционной? Несомненно! Поскольку только этот CAM-модуль позволяет:

- производить высокоскоростную обработку, которая действительно работает! Сразу!

- использовать в качестве траектории инструмента спиральные движения формообразования, которые сокращают время обработки более чем вдвое;

- в разы снизить затраты на режущий инструмент и оборудование по техническому обслуживанию.

Такая CAM-система позволяет сэкономить до 70% времени, тратящегося на обработку, значительно сократить сроки подготовки УП, обеспечив при этом более высокое качество получаемой поверхности, и существенно увеличить срок службы режущего инструмента (в среднем экономия по цветным металлам — до 3 раз, по сталям — до 7 раз).

При этом некоторое увеличение длины траектории наряду с многократным повышением траекторной скорости формообразования сводит к минимуму время цикла (Тцикла → min), что было доказано практически.

Скачать статью в формате PDF — 5.23 Мбайт |