Главная » CADmaster №2(63) 2012 » Машиностроение Свежий взгляд на старые вещи, или Снова в школу

Балакиревский филиал ОАО «Газмаш», созданный в 1993 году на базе производственных мощностей одного из крупнейших предприятий военно-промышленного комплекса — Балакиревского механического завода, является ведущим в России и странах СНГ производителем комплектующих изделий для бытовой газоиспользующей аппаратуры. Основные потребители продукции — крупнейшие российские предприятия по производству бытовых газовых и газоэлектрических плит, проточных водонагревателей и отопителей.

В настоящее время Балакиревский филиал ОАО «Газмаш» ежегодно производит миллионы единиц изделий, таких как краны газовые очаговые, краны газовые с функцией «газ-контроль», форсунки газовых горелок, термопары, элементы автоматики и безопасности для газового отопительного и водонагревательного оборудования и др. Многие виды выпускаемой продукции имеют европейские сертификаты качества. Выход на новые рынки сбыта, увеличение объемов выпуска — с этими и другими задачами предприятие успешно справляется, уверенно удерживая позиции лидера в производстве высококачественных комплектующих изделий.

Основу технологического оборудования Балакиревского филиала ОАО «Газмаш» составляют автоматические прессы горячей объемной штамповки Rovetta, высокопроизводительные металлорежущие станки Gildemeister, Hydromat и Mikron, контрольно-измерительные приборы контроля герметичности и расхода ATEQ, трехкоординатная измерительная машина ZEISS. Конечная сборка и испытание газовых кранов осуществляются на автоматических линиях PAROMAT Кроме того, предприятие располагает широким набором инструментального оборудования — Charmilles Technologies, Ewag и PeTeWe, а также системами автоматизированного проектирования CAD/CAM/CAE, что позволяет в кратчайшие сроки осваивать выпуск новых изделий. До 2011 года проектирование и разработка управляющих программ в инструментальном производстве, оснащенном высокопроизводительным электроэрозионным, координатно-фрезерным, оптико-шлифовальным, токарным оборудованием и станками с ЧПУ для изготовления приспособлений, штампов и пресс-форм, осуществлялись посредством программного комплекса Unigraphics v. 11. В прошлом году предприятие приобрело в компании CSoft программное обеспечение SOLIDWORKS с интегрированным технологическим решением SolidCAM. О достоинствах и недостатках графической платформы SOLIDWORKS столько написано и в литературе, и в Интернете, что поднимать здесь данную тему уже просто неприлично. Отметим лишь, что освоение этого гиганта конструкторской мысли вызовет некоторые трудности. Однако опыт свидетельствует, что при прохождении базового курса обучения любой проектировщик, конструктор или пользователь все более входит во вкус и начинает по достоинству оценивать преимущества SOLIDWORKS.

Несомненно, c технологическим пакетом SolidCAM «конструкторский» SOLIDWORKS выглядит почти гениально, как монстры CAD/CAM/CAE высокого уровня. Гениально уже то, что осуществлена полная русификация, представлен широкий спектр документации, а все инструменты — буквально под рукой. Это позволяет эффективно реализовывать задуманное как в конструировании и технологии изготовления изделий, так и в производстве. Программное обеспечение постоянно совершенствуется, упрощая труд и повышая его качество. Кроме того, специалисты CSoft оказывают квалифицированную помощь в изучении ПО и настройке постпроцессоров для используемого оборудования.

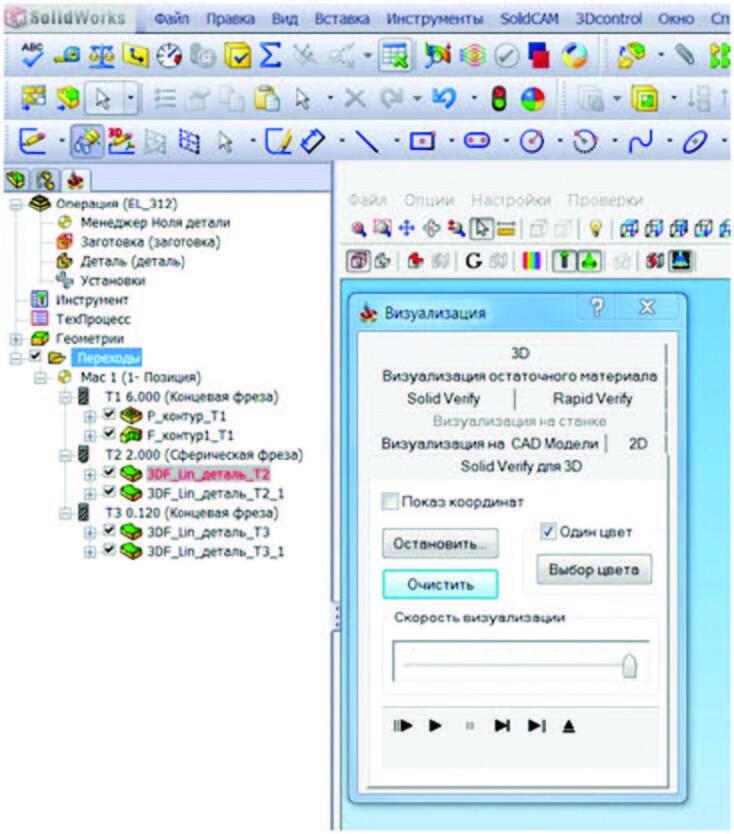

Простота и логичность интерфейса делают работу с SolidCAM удобной и многофункциональной. Подготовка программ для станков с ЧПУ (в частности, для станков фрезерной группы) хотя и требует определенных навыков и внимания, но благодаря предлагаемым разнообразным операциям и переходам не составляет большого труда. При этом отличная визуализация проделанной работы существенно упрощает задачу пользователя.

Меня вначале сильно напрягала путаница «Деталь — Мастер-модель» при открытии новых файлов и расположение этих файлов в папках SolidCAM. Как ни странно, трудно показалось осуществлять первоначальные установки с выбором заготовки и нулевой точки при обработке элементов в сборках и/или импортированных деталей (комментарий-вопрос А. Благодарова: «А почему бы не открыть учебник и снова не прочитать, если забыли?"*). Но эти мелочи меркнут перед конечным результатом. Еще раз убеждаюсь, что все приходит с опытом! Хотя, по моему мнению, для новичков и стоило бы реализовать «привязанный» HELP, который помог бы им эффективнее реализовывать задуманное. Здесь хотелось бы поделиться с читателями своим опытом решения одной из основных задач, которая заключается в проектировании и подготовке управляющих программ изготовления электрода знака маркировки.

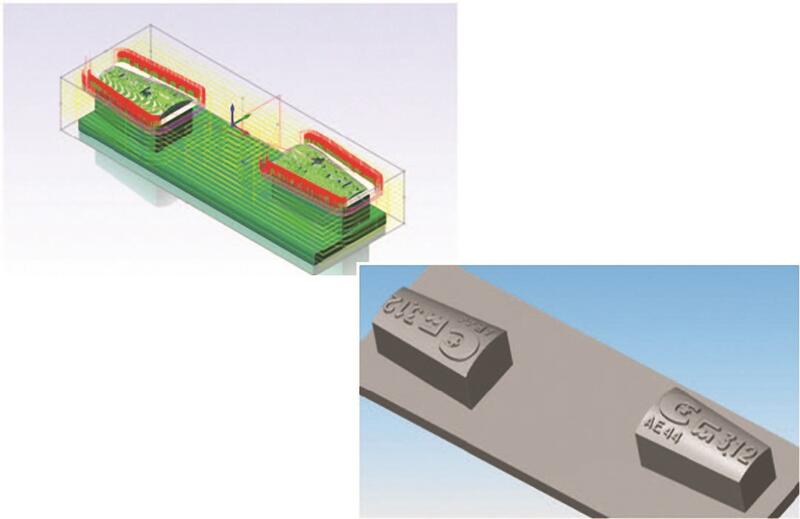

Для маркировки изделия в инструментальном производстве предприятия создается малогабаритный электрод с изображением товарного знака, знака обращения на рынке и указателя на квартал и год, что требует ежеквартального редактирования. Этот электрод применяется для последующего объемного прожига двухпозиционных матриц штампа для горячей объемной штамповки заготовок корпусов газовых кранов.

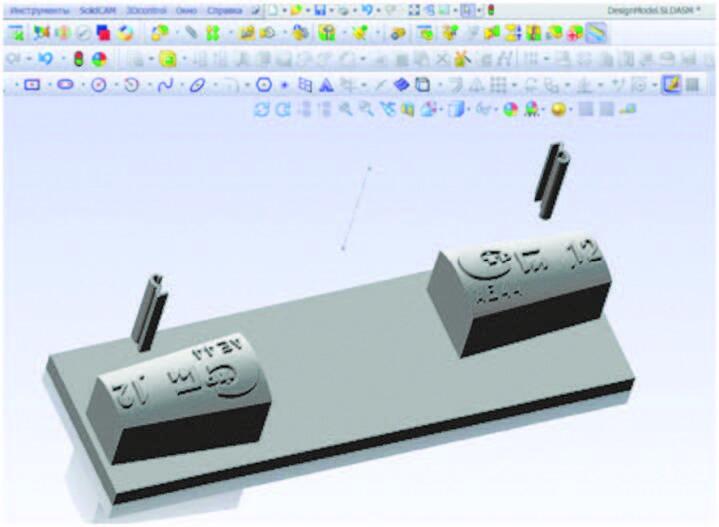

Шаг 1. Проектирование модели электрода производится в программе SOLIDWORKS (режимы Деталь и Сборка) с последующим использованием графической информации в SolidCAM, органически вписанного в графический пакет.

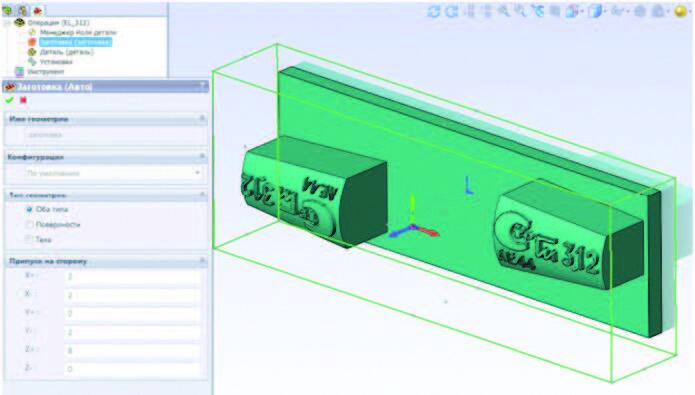

Шаг 2. Выбор заготовки, систем координат и нулевых точек производится в SolidCAM в полуавтоматическом режиме. При необходимости этот шаг можно пропустить, назначив постоянные припуски на размеры заготовки, тогда система осуществит все автоматически.

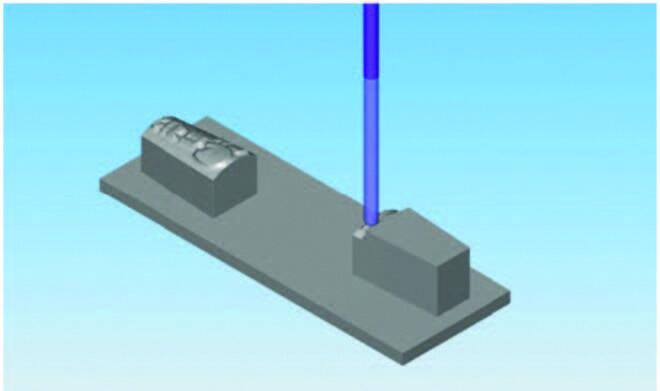

Шаг 3. Для черновой обработки следует выбрать фрезерную операцию Обработка кармана и задать требуемые настройки. Обработка осуществляется концевой фрезой D6 с указанными режимами. При этом можно воспользоваться различными режимами визуализации процесса обработки (я в большинстве случаев применяю режим SolidVerify).

При необходимости можно дополнительно задать операцию Контурная обработка для обработки островов (элементов электрода).

Шаг 4. Для получистовых и чистовых операций соответственно назначаются инструмент и предлагаемые технологические настройки операции 3D-модель. Для получистовой операции выбираем радиусную фрезу с диаметром 2 мм.

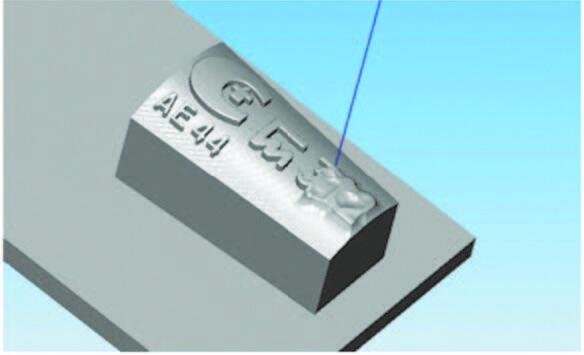

Для чистовых операций используется концевая фреза 0.12 мм, которая в данном случае будет работать подобно граверу для обработки выступающих цифр — электрод изготавливается из графита.

Шаг 5. Последовательность своих действий очень удобно отслеживать в виде «дерева операций», отображение информации в котором можно настроить по своему усмотрению.

Кроме того, перед генерацией текста управляющей программы полезно проконтролировать полученные результаты своей работы с помощью встроенных или внешних средств визуализации. На приведенных ниже рисунках приведен пример визуализации проекта обработки электрода.

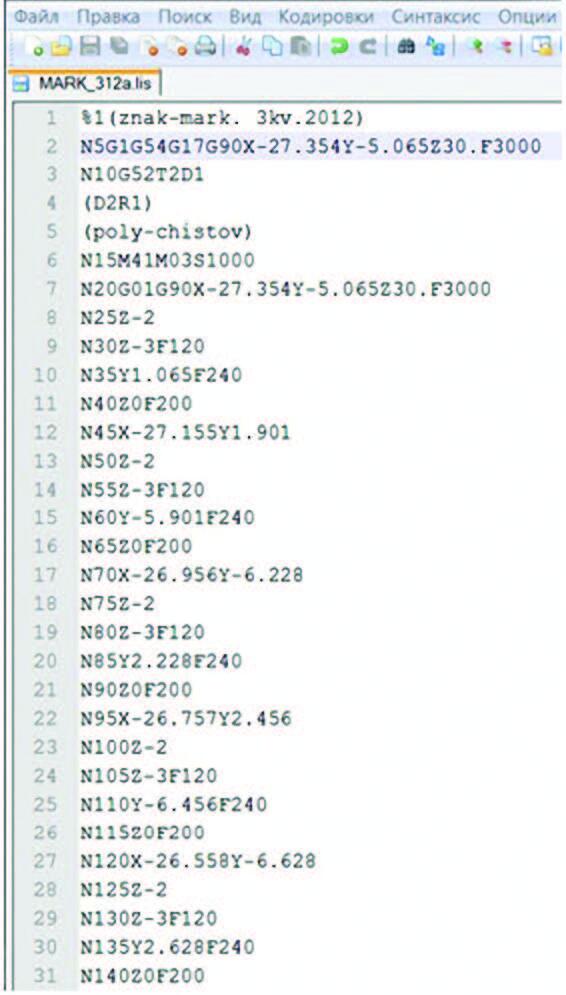

Шаг 6. Процесс генерации управляющих программ занимает считанные секунды. При правильном задании технологических параметров операций обработки и настроенном постпроцессоре программа для выбранного типа станка формируется автоматически. Затем текст программы передается на станок с ЧПУ, в частности, для изготовления электрода и последующего прожига с его помощью матриц штампа изделия.

Кстати (скорее — некстати ☺), вот и проблема.

Из-за заданных параметров необходимой точности текстовые программы на фрезерование получаются довольно длинными. Поэтому их приходится разбивать под стойку: у старых стоек управления «мозгов» (памяти) практически нет. Однако при разбитии по емкости в байтах в последующих кусках нумерация сбивается (стойка держит определенный конечный номер, например — 99999), а в полученной — сквозная нумерация. Приходится менять нумерацию. Полезу на форумы! (Комментарий-вопрос А. Благодарова: «Неужели помогло решить проблему?"*) Любой пользователь всегда желает получить управляющую программу с высоким качеством и за минимальное время. Поэтому искренне желаем удачи в дальнейших разработках специалистам SolidCAM Ltd. и их партнерам в России — компании CSoft! А нам — быстрее набраться опыта, ведь мы еще в начале пути!

инженер-программист инструментального производства Балакиревского филиала ОАО «Газмаш»

E-mail: asup-bf-gaz@yandex.ru

Скачать статью в формате PDF — 1.46 Мбайт |