Главная » CADmaster №2(57) 2011 » Машиностроение Моделирование сварочных процессов с помощью программного обеспечения фирмы ESI Group

Сварка металлов широко применяется в современной технике и является одним из самых важных технологических процессов во многих областях машиностроения. Более половины валового национального продукта промышленно развитых стран создается с помощью сварки и родственных технологий. Во многих случаях сварка — наиболее эффективный или единственно возможный способ создания неразъемных соединений и получения ресурсосберегающих заготовок, максимально приближенных по геометрии и оптимальной форме к готовой детали или конструкции.

Конечная цель сварочного производства — выпуск экономичных сварных конструкций, отвечающих по своим конструктивным формам, механическим и физическим свойствам тому назначению и тем условиям эксплуатации, для которых они создаются.

Сварка является весьма сложным физико-химическим и металлургическим процессом, в ходе которого металл шва и околошовная зона претерпевают фазовые превращения и структурные изменения, что, в свою очередь, влияет на физико-механические характеристики материала.

В силу многочисленности факторов, влияющих на характеристики сварного соединения, включая степень коробления и возникающие остаточные напряжения, подобрать оптимальную технологию сварочных работ, априори оценить качество сварного соединения и соответствие его эксплуатационным требованиям — задача непростая. Метод проб и ошибок — не лучший способ решения проблемы, особенно в тех случаях, когда цена ошибки велика.

Что же делать?

Выход — в использовании технологий виртуального моделирования. Термины «виртуальное моделирование», «виртуальная разработка изделий (VPD -технологии)» стали уже достаточно обыденными. Бурное развитие вычислительной техники, ее относительная дешевизна и доступность в сочетании с быстро развивающимся рынком наукоемких программных приложений для разных областей знаний в корне меняют подходы к проектированию изделий и отработке различного рода технологий. Виртуальное моделирование позволяет значительно сократить число натурных экспериментов путем замены их на быстрое, эффективное и высокоточное компьютерное моделирование на основе создаваемых виртуальных моделей.

Это в равной степени относится и к технологии сварочных процессов. Ведущей в области моделирования сварочных процессов в настоящее время является компания ESI Group. Она предлагает несколько функционально дополняющих друг друга программных пакетов, каждый из которых имеет свою специфику и область применения. Расчетные алгоритмы базируются на методе конечных элементов.

Помимо мощных вычислительных алгоритмов, вторым, не менее важным компонентом этих решений является база данных по свойствам материалов, которую можно назвать «материаловедческой», поскольку здесь важны практически все данные по металлам и их сплавам (теплофизические, химические и механические свойства, кривые фазовых равновесий, различного рода кинетические кривые…). Таким образом, подробная и исчерпывающая база данных — архиважный компонент программного комплекса для моделирования сварочных процессов. Именно благодаря учету всей совокупности явлений, влияющих на результаты сварочного производства, программный комплекс компании ESI Group является уникальным и в настоящее время не имеет аналогов.

На рис. 1 представлена схема, дающая общее представление о структуре и возможностях программного комплекса ESI Group по моделированию сварочных процессов. Эта схема на сегодняшний день несколько устарела, но в целом верно отражает особенности комплекса и области его применения.

В верхнем ряду приводятся реализованные в программных пакетах методы, отличающиеся строгостью постановки задачи, точностью получаемых результатов, требованиями к вычислительным ресурсам и областью применения.

Наиболее строгим и последовательным является Transient — метод, в рамках которого сварочные процессы рассматриваются как переходные/нестационарные (transient — «переходный»). Этот подход реализован в пакете Welding Package. Основой пакета является программа SYSWELD, позволяющая решать задачу без упрощений с учетом всех термомеханических явлений и металлургических эффектов. В результате расчета получаем полную информацию о качестве шва и параметрах зоны термического воздействия (фазовом составе, структуре), уровнях остаточных напряжений и деформаций в конструкции.

Хотя в данной статье речь идет о моделировании сварочных процессов, необходимо отметить, что в равной степени ПО SYSWELD используется и для анализа различных технологий термообработки. В частности, рассматриваются такие ее виды, как объемная закалка, объемное упрочнение, закалка с последующим отпуском и приобретением вторичной твердости, цементация, азотирование, закалка на аустенит (бейнит) и многие другие.

Программа SYSWELD (в составе пакета Welding Package) теоретически способна решать весь спектр задач в подробной и исчерпывающей постановке, но в случае больших и сверхбольших сборок (где количество сварных швов может исчисляться сотнями) необходимы другие подходы, может быть, менее точные, но позволяющие справляться с поставленными задачами в разумные сроки.

Именно такой подход используется в пакете Welding Assembly Package. Алгоритм построен на основе локально-глобального метода. Термин «Distortion Engineering», определяющий область приложения метода, можно перевести как «исследование искажений и поводок изделия», то есть акцент делается на оценку деформаций конструкции, вызванных термическими эффектами, сопровождающими сварочные операции.

В соответствии с локально-глобальным методом внутренние остаточные силы, возникающие вследствие теплового воздействия во время сварки, сначала рассчитываются отдельно — на локальной модели. Затем эти силы передаются в глобальную модель с последующим расчетом деформаций полномасштабной конструкции.

Проводя вариантные расчеты, варьируя различные параметры, с помощью Welding Assembly Package можно оптимизировать технологию сварочного процесса и, соответственно:

- разработать оптимальный план сварочных работ;

- контролировать искажения формы изделия в заданных допусках;

- минимизировать внутренние усилия, связанные с процессом сварки;

- свести к минимуму отклонения от исходной формы из-за сил, вызываемых закреплениями;

- минимизировать количество расходных материалов при сварочных работах;

- свести к минимуму количество зажимного инструмента;

- минимизировать стоимость изделия и повысить его качество.

Другой метод, который называется Shrinkage («усадка, уменьшение объема»), предполагает задание областей усадки для каждого шва. Этот метод реализован в программе WELD PLANNER («Планировщик сварочного процесса»), работающей с оболочечными конечно-элементными сетками. В качестве исходных данных в WELD PLANNER задается состав свариваемых деталей, расположение швов и последовательность их наложения, расположение закреплений. Для каждого шва определяются размеры усадочной зоны. После этого производится собственно расчет, вычисляются деформации, связанные с термическим воздействием при сварке, и анализируется их допустимость.

WELD PLANNER позволяет быстро провести расчет и получить результат. Но как определиться с параметрами усадочной зоны? Заранее они неизвестны. Поэтому необходима подготовительная работа — предварительная калибровка данных, и эта задача решается с помощью SYSWELD.

SYSWELD — центральное звено расчетного комплекса

Как уже сказано, необходимым условием для получения надежных результатов расчета является наличие качественной базы данных по свойствам металлов и сплавов.

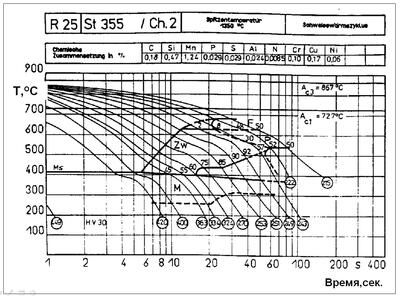

В своей практике специалист в области термообработки пользуется набором специальных диаграмм, которые позволяют правильно подобрать рабочие режимы техпроцесса. В англоязычной литературе (в частности, в руководствах по работе с ПО SYSWELD) это CCT-, TTT-, TTA-диаграммы. Соответствующие им русскоязычные аналоги — диаграмма превращений при непрерывном остывании (CCT (Continuous Cooling Transformation)), диаграмма изотермического превращения (TTT (Time-Temperature Transformation)), важный вид диаграммы для стали — аустенизация стали, то есть фазовый переход, сопровождающийся при нагревании увеличением в структуре аустенита (TTA (Time-Temperature Austenitization)). Типовая CCT-диаграмма представлена на рис. 2. Поскольку сварочное производство связано с нагреванием, плавлением металла и, соответственно, с изменением состава и соотношения фаз, то эти диаграммы в равной степени можно использовать для предсказания структуры и фазового состава шва и околошовной зоны после кристаллизации сварочной ванны и остывания изделия. Меняя условия сварки, можно влиять на структуру шва и зоны термического влияния, добиваясь нужного результата.

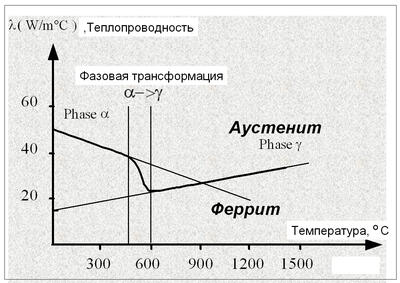

Чтобы воспользоваться вышеперечисленными кривыми, необходимо знать «термическую» историю тех областей конструкции, где происходят фазовые превращения. Тепловое состояние каждой точки как функция времени зависит от теплофизических свойств материала (энтальпии, теплопроводности, теплоты фазовых переходов), от интенсивности термического воздействия и свойств теплового источника, условий внешнего теплообмена. Свойства материала (механические и тепловые), в свою очередь, зависят от фазового состава. Например, теплопроводность стали (рис. 3) зависит от состава и соотношения фаз, в данном случае — феррита и аустенита.

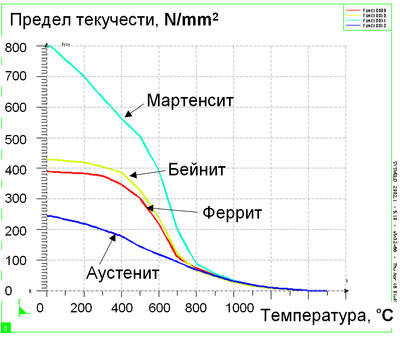

Механические свойства зависят от температуры, состава и соотношения фаз в расчетных точках. В качестве примера на рис. 4 приведены графики пределов текучести для различных фаз в составе стали.

Таким образом, при моделировании процесса сварки приходится решать существенно нелинейную сопряженную задачу, а это весьма сложная и ресурсоемкая процедура.

Кроме перечисленных особенностей, усложняющих расчет сварочных процессов, имеются дополнительные трудности, связанные с неопределенностью условий теплообмена с окружающей средой и характеристик теплового источника, который моделирует воздействие электрической дуги и других способов сварки. Требуется предварительная калибровка и настройка соответствующих параметров. На помощь приходят эксперименты — натурный в сочетании с численным, который выполняется, как правило, с помощью SYSWELD.

Перечислим основные особенности SYSWELD.

- С помощью SYSWELD можно производить нелинейные расчеты с учетом зависимости свойств материалов от температуры, химического состава сплава, соотношения фаз и др.

- В компетенции SYSWELD — анализ многих нелинейных явлений, таких как нелинейный теплоперенос, большие деформации элементов конструкции, изотропное и кинематическое упрочнение материалов, фазовые превращения, пластичность. В SYSWELD используются нелинейные правила смешивания пределов текучести разных фаз.

- В SYSWEL моделируются многие виды сварки: в среде инертного газа — MIG (Metal Inert Gas), сварка вольфрамовым электродом в среде инертного газа — TIG, лазерным лучом, электронным лучом, точечная сварка, сварка трением.

- Основные получаемые результаты — распределения температурных полей и градиентов, соотношения фаз, твердости, деформаций и остаточных напряжений в конструкции. Также можно оценить пластические деформации и пределы текучести материала в зависимости от соотношения металлургических фаз.

- SYSWELD содержит проверенную стандартную базу данных, которая непрерывно обновляется. Пользователю могут быть предоставлены и специальные базы данных (по заказу).

Пользователь со стажем может применять полный набор средств и возможностей SYSWELD. Это необходимо, как правило, в случае нестандартной или уникальной задачи. Между тем, существуют типовые задачи, для решения которых достаточно выполнить вполне определенную, интуитивно понятную последовательность действий. Такие последовательности оформлены в SYSWELD в виде консультантов (ADVISER), что особенно полезно для неискушенных пользователей. Подобный консультант позволяет быстро сформировать проект, проверить его на наличие ошибок и провести расчет.

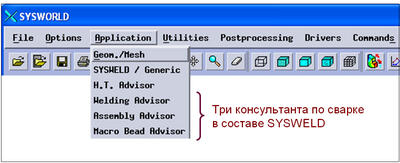

На рис. 5 представлено меню программы SYSWELD c перечнем консультантов. H.T. Advisor (Heat Treatment Advisor) предназначен для решения задач термообработки. А следующие три соответствуют трем разным подходам к моделированию сварочных процессов в рамках SYSWELD.

Особенности и области применения консультантов приведены в таблице 1.

| Наименование консультанта | Welding Adviser | Assembly Adviser | Macro Bead Adviser |

|---|---|---|---|

| Область приложения | Сборки с небольшим количеством сварных швов. | Сборки с большим количеством сварных швов. | Сборки с большим количеством сварных швов. |

| Цель моделирования | Получение полного спектра данных, определяющих эксплуатационные характеристики сварного шва и изделия в целом: состав и соотношение фаз в материале, механические характеристики (твердость, деформационные кривые |

Оценка влияния последовательности наложения сварных швов и условий закрепления на результирующие деформации в конструкции. | Получение полного спектра данных, определяющих эксплуатационные характеристики сварного шва и изделия в целом: состав и соотношение фаз в материале, механические характеристики (твердость, деформационные кривые |

| Используемый метод | Метод движущегося теплового источника. Источник тепла моделируется в SYSWELD путем задания объемной плотности энергии Qr (W/mm3), которая генерируется в конечных элементах, расположенных вдоль траектории сварного шва. Для калибровки параметров источника используется специальная процедура («Adjustment of Heat source» — настройка источника тепла). | Локально-глобальный метод. Внутренние остаточные силы, возникающие вследствие теплового воздействия во время сварки, сначала рассчитываются отдельно — на локальной модели. Затем эти силы передаются в глобальную модель с последующим расчетом деформаций полномасштабной конструкции. |

В отличие от метода движущегося источника, шов накладывается на конструкцию дискретно (либо сразу целиком, либо в несколько шагов). Предварительно (до основного расчета) оценивается тепловая энергия, которая аккумулируется в сварном шве. Передача тепла в околошовную зону моделируется стандартным способом (посредством теплопроводности материала). |

| Преимущества и недостатки метода |

В наибольшей степени соответствует реальному сварочному процессу и, соответственно, позволяет получить наиболее точные результаты. Повышенные требования к вычислительным ресурсам, длительное время счета. |

В разумные временные сроки можно проанализировать большое количество вариантов закрепления и последовательностей наложения швов и выбрать оптимальный вариант. Метод менее точный по сравнению с методом движущегося теплового источника. |

Требования к вычислительным ресурсам и время расчета значительно ниже по сравнению с методом движущегося теплового источника при сохранении достаточной точности решения. |

Калибровка данных в ПО SYSWELD

Среди калибровочных процедур наиболее важной, по-видимому, является «Настройка источника тепла» (Heat Source Fitting — HSF). Расскажем о ней вкратце.

Во время сварочных работ термическому воздействию подвергается небольшая зона, непосредственно примыкающая ко шву. Поэтому при калибровке данных (в данном случае — параметров теплового источника) можно проводить численный эксперимент на ограниченном фрагменте конструкции.

Физический эксперимент проводится на таком же натурном образце. После сравнения результатов делаются выводы и корректируются параметры источника.

Инструмент HSF позволяет определить геометрию шва и настроить параметры источника тепла.

Пользователю предлагается 3 параметризованных вида сварных соединений: T-образное, внахлест и стыковое. Кроме того, можно создать и поместить в пользовательскую базу собственное уникальное соединение.

Также имеются три предписанных типа теплового источника: 2D-Гауссовый, Двойной эллипсоид и 3D-конический Гауссовый. Для подавляющего большинства видов сварки этого набора оказывается достаточно, но при необходимости базу можно расширить, включив дополнительный собственный источник.

Тепловой расчет и постобработка проводятся в автоматическом режиме, что упрощает сравнение численного эксперимента с результатами металлографического анализа натурного образца.

Существуют несколько способов изучения структуры металлов и сплавов. В частности, это можно сделать путем исследования макрошлифа при небольшом увеличении (в 10−20 раз) или с помощью металлографических микроскопов с увеличением до 2000 раз. При калибровке данных в SYSWELD применяется первый способ. Исследование макроструктуры позволяет определить ряд важных особенностей строения металла:

- твердость образца;

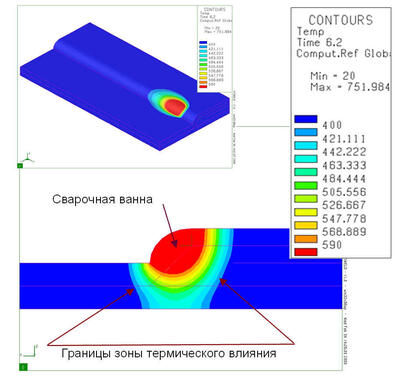

- конфигурацию и размеры сварочной ванны, а также зону термического влияния (если исследуется сварной шов и его окрестности) (рис. 6).

Эти же данные можно получить, проводя численное моделирование процесса формирования сварочного шва. Варьируя параметры процесса, например, тип теплового источника и его параметры, необходимо добиться совпадения натурного эксперимента с численным (рис. 7).

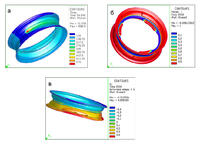

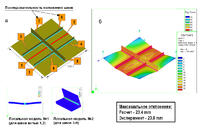

На рис. 8−9 приведены примеры моделирования сварочных процессов с помощью ПО ESI Group.

Таким образом, программное обеспечение для моделирования сварочных процессов компании ESI Group ориентировано на решение реальных задач, стоящих перед технологом сварочного производства. Широкий выбор предлагаемых программных продуктов позволяет оптимизировать вычислительный процесс в зависимости от конкретной задачи. Замена натурных экспериментов численными существенно снижает материальные и финансовые затраты, а также время на разработку новых сварочных технологий.

Перспективы развития программного обеспечения для моделирования процессов сварки

В настоящее время осуществляется интенсивная разработка программы Visual Weld (в буквальном переводе — «наглядная сварка») — нового программного продукта для моделирования сварочных процессов. В ближайшем будущем Visual Weld совместно с Visual Heat Treatment («наглядная термообработка») придет на смену ПО SYSWELD. Если для SYSWELD конечно-элементная сетка формируется с помощью внешней программы и импортируется в окончательном виде, то в Visual Weld геометрия, конечно-элементная сетка и проект для моделирования сварочных процессов определяются в одной и той же среде.

Visual Weld входит в состав инсталляции Visual Environment («наглядная среда разработки») версии 6 и выше.

Скачать статью в формате PDF — 658.6 Кбайт |