Главная » CADmaster №2(57) 2011 » Машиностроение Autodesk Moldflow Insight 2012: расширение возможностей анализа литья термопластов

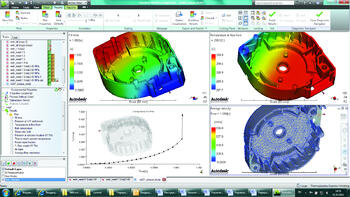

Инженерный анализ процесса литья полимерных материалов под давлением и его разновидностей с использованием продуктов Autodesk Moldflow Insight получил широкое распространение при разработке литьевых деталей и форм, а также при решении различных практических задач инструментального и литьевого производства. Возможности прогнозирования влияния конструкции детали и литьевой формы на качество получаемых отливок, ранней технико-экономической оценки конструкции (в начальной фазе работы над проектом), оптимизации конструкторско-технологических решений создают конкурентные преимущества для пользователей.

Моделирование стадий заполнения, уплотнения и охлаждения в форме проводится в продуктах Autodesk Moldflow Insight численными методами, главным образом, методом конечных элементов или комбинированным методом конечных элементов и конечных разностей, с учетом особенностей используемого полимерного материала, а также характеристик литьевого и вспомогательного оборудования. Расчеты в Autodesk Moldflow Insight могут выполняться с применением технологий анализа по «средней линии» (Midplane), по сетке, построенной на оболочке твердотельной модели (Dual-Domain), или по трехмерной сетке (3D). Каждая из технологий имеет преимущества и недостатки [1], и пользователь может выбрать оптимальную для каждого конкретного случая.

Продукты Autodesk Moldflow Insight позволяют выполнять проверку на технологичность, оптимизировать толщину (основной стенки, ребер, бобышек

В Autodesk Moldflow Insight предусмотрено моделирование не только «классического» литья термопластов под давлением, но и специальных литьевых технологий, к которым относятся литье с закладными элементами, литье на пленку и другие виды подложек, различные виды двухцветного и двухкомпонентного литья (включая двухслойное литье и сэндвич-литье), литье со вспениванием, литье с газом и компрессионное формование (литье с подпрессовкой).

Версия Autodesk Moldflow Insight 2012 содержит большое количество нововведений [2], направленных на совершенствование функциональных возможностей программных продуктов, сокращение времени подготовки модели и выполнения расчетов. Рассмотрим наиболее важные изменения по сравнению с предыдущей версией продуктов.

Вытеснение воздуха потоком расплава

Воздух, запираемый в формующей полости потоком расплава при неадекватной системе вентиляции, может вызвать недолив, дефекты текстуры, снижение прочности и ухудшение внешнего вида спаев, образование пригаров и другие проблемы качества литьевых деталей. Поэтому моделирование вытеснения воздуха из полости формы под действием потока расплава термопластичного материала, реализованное в 3D-расчете, является одной из наиболее интересных и полезных возможностей новой версии.

Для анализа заполнения полости формы расплавом с учетом вытеснения воздуха необходимо задать положение и геометрические размеры воздухоотводов.

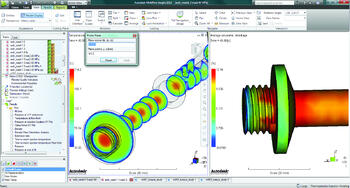

Оптимизация технологического режима

Технологические параметры процесса литья термопластов под давлением оказывают большое влияние на качество получаемых деталей и их себестоимость. Оценка такого влияния и нахождение оптимального технологического режима является одной из задач, решаемых при проверке конструкции пластмассовой детали на технологичность, выборе мест впуска, расчете литниковых систем форм и в других случаях.

В Autodesk Moldflow Insight 2012 дальнейшее развитие получили методы автоматической оптимизации технологических условий стадий заполнения, уплотнения и охлаждения отливки в форме. Например, усовершенствован анализ с автоматическим определением скорости впрыска для изделий с большим перепадом толщины стенки или большой разницей размеров элементов сетки.

В новой версии переработана методика поиска оптимальных условий на основе планирования эксперимента, предусматривающая оценку значимости параметров процесса в анализе чувствительности (метод Тагути), а также построение поверхности отклика и нахождение оптимальных условий литья в полном факторном эксперименте. Имеется «автоматический» вариант последовательного выполнения расчетов с анализом чувствительности на первом этапе и полным факторным экспериментом для наиболее значимых параметров — на втором. Эта методика может применяться для всех видов моделирования процесса литья и технологий анализа, реализованных в новой версии. Предусмотрено использование и других методик оптимизации при обмене данными со сторонними специализированными программными продуктами.

Анализ охлаждения литьевой формы

Разработка конечно-элементного анализа тепловых процессов, происходящих в литьевой форме, в дополнение к конечно-разностному подходу, предоставляет новые возможности при анализе охлаждения формы.

Конечно-разностный метод, который использовался в предыдущих версиях продуктов, позволяет выполнять анализ охлаждения отливки в литьевой форме для усредненных за литьевой цикл условий, в частности, для средней температуры каждого элемента формующей поверхности. Такие стационарные условия могут давать повышенную ошибку прогнозирования температуры и других параметров отливки, в частности, при длительном цикле литья, характерном для деталей с большой толщиной стенки.

В конечно-элементном расчете тепловые процессы в форме моделируются для нестационарных условий с учетом изменения температуры в цикле литья. Можно также оценить тепловые условия работы и время выхода на стабильный режим литьевой формы на начальном этапе термостатирования при запуске процесса.

Применяемая для анализа трехмерная модель литьевой формы может быть импортирована из CAD-систем.

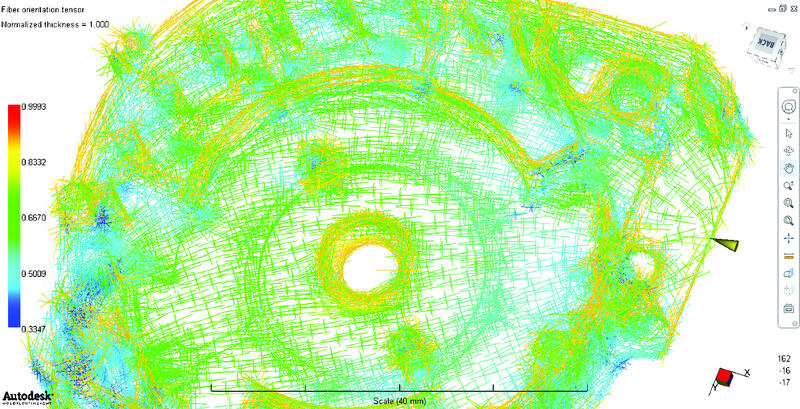

Ориентация волокнистого наполнителя

Эксплуатационные свойства и точность литьевых деталей, получаемых из полимерных материалов, наполненных стекловолокном, углеродным волокном и другими видами жестких волокнистых наполнителей, в значительной степени определяются ориентацией частиц волокна в детали. Вместе с тем, ориентация волокнистых наполнителей в литьевой детали является крайне неравномерной как по ее длине-ширине, так и в направлении толщины. Часть волокна ориентируется перпендикулярно направлению растекания расплава из-за влияния поперечных деформаций в расплаве, которые возникают, например, при радиальном растекании, изменении ширины полости и в некоторых других случаях.

Продукты Autodesk Moldflow Insight позволяют выполнять моделирование ориентации волокна в готовой детали на стадиях заполнения и уплотнения и рассчитывать механические свойства (продольный и поперечный модули упругости и коэффициенты термического расширения) получаемого композита с применением нескольких моделей. В предыдущих версиях расчет ориентации жесткого короткого волокнистого наполнителя, длина частиц которого существенно меньше толщины полости, проводился с учетом взаимодействия частиц волокна друг с другом при использовании подхода Фольгара-Такера [3]. Среди новых возможностей — расчет ориентации короткого волокна с применением модели RSC (Reduced strain closure) [4].

Разработка методов инженерного расчета ориентации длинного волокна в полимерном расплаве при его течении относится к заметным научным достижениям последнего времени. В новую версию включена методика моделирования ориентации частиц длинного волокна с применением модели ARD (Anisotropic rotary diffusion), предложенной недавно [5].

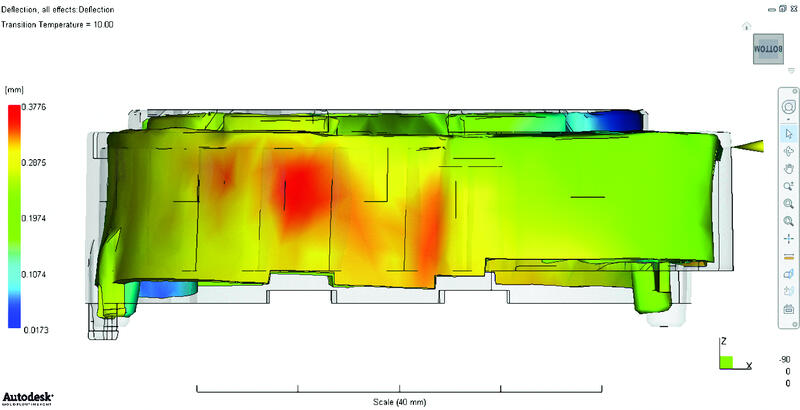

Анализ усадки и коробления

В анализе коробления рассчитывается напряженное состояние отливки перед раскрытием формы и моделируются деформации отливки после ее извлечения из формы. Опасность продольного изгиба, который может быть причиной очень большого коробления крупногабаритных или тонкостенных деталей, а также деталей, отливаемых из материалов с малой жесткостью, можно оценить в анализе устойчивости. Анализ причин коробления позволяет определить вклад в общее коробление его составляющих, связанных с неравномерным распределением объемной усадки, неравномерностью охлаждения и молекулярной ориентации. Для полимерных материалов, содержащих жесткий волокнистый наполнитель, учитывается неравномерность ориентации частиц наполнителя в отлитой детали. Анализ деформаций отливки (усадочных процессов и коробления) может выполняться в Autodesk Moldflow Insight с использованием метода остаточных деформаций (Residual strain), остаточных напряжений (Uncorrected residual stress) и комбинированного метода «скорректированных» остаточных напряжений (Corrected residual stress).

Возможности анализа коробления для области устойчивости дополнены в новой версии анализом нелинейных деформаций в 3D-расчете. В предыдущих версиях такой расчет можно было выполнить для «средней линии» и метода Dual-Doman.

Подготовка модели изделия и обмен данными

Среди факторов, влияющих на моделирование процесса литья термопластов с использованием сеточных методов, большое значение имеет качество сетки, представляющей собой геометрическую модель отливки. Проверка адекватности сетки в конкретных условиях моделирования и устранение выявленных «дефектов» сетки являются важной задачей начального этапа анализа. В новой версии увеличено число инструментов, которые могут применяться пользователем для проверки и «лечения» сетки.

Возможности динамического изменения твердотельной модели литьевой детали, импортированной из CAD-систем, обеспечивает приложение Autodesk Inventor Fusion, интегрированное в Autodesk Moldflow Insight 2012. В новой версии также появилось средство прямого импорта файлов сборок (.sat) из AutoCAD Inventor.

Другие изменения

Многочисленные изменения в новой версии направлены на улучшение интерфейса пользователя, они упрощают и ускоряют работу над проектом. В Autodesk Moldflow Insight 2012 добавлен ряд новых функций манипулирования моделью отливки, позволяющих быстро получить требуемый вид и масштаб модели в графическом окне. Одно из новшеств — «суперштурвал», обеспечивающий доступ к широкому набору инструментов навигации.

В новую версию внесены изменения, улучшающие управление расчетами и повышающие устойчивость работы программного продукта, а также расширена поддержка параллельных вычислений. Заметные изменения внесены и в систему помощи, которая, в частности, для наглядности справочной информации дополнена видеофайлами.

Литература

- Барвинский И., Барвинская И. Компьютерный анализ литья: подходы и модели // Пластикс, 2009,

№ 3 , с. 50−54;№ 4 , с. 63−66. - Autodesk Moldflow Insight 2012 Beta. What’s new in this release. Autodesk, Inc., 2010. — 20 p.

- Folgar F., Tucker C.L. Orientation behavior of fibers in concentrated suspensions // J. Reinforc. Plast. Compos. 1984. V. 3. — P. 98−119.

- Wang J., O’Gara J., Tucker C.L. An objective model for slow orientation kinetics in concentrated fiber suspensions: Theory and rheological evidence // J. Rheol. 2008. V. 52. — P. 1179−1200.

- Phelps J.H., Tucker C.L. An anisotropic rotary diffusion model for fiber orientation in short- and long-fiber thermoplastics // J. Non-Newt. Fluid Mech. 2009. V. 156. — P. 165−176.

главный специалист

отдела САПР и инженерного анализа

ЗАО «СиСофт»

Тел.: (495) 069−4488

E-mail: ibarvinsky@csoft.ru

Скачать статью в формате PDF — 182.3 Кбайт |