Главная » CADmaster №5(45) 2008 » Машиностроение Каркасное моделирование, или О пользе вторых производных…

Идея каркасного моделирования

Концепция каркасного моделирования является одной из реализаций методологии проектирования сверху вниз и разработана для централизованного управления изменениями сложных сборок при вариации внешних параметров проекта.В рафинированном виде каркасная технология предполагает наличие у каждого компонента сборки одного и только одного общего для всех источника данных о геометрии, ориентации и независимых параметрах задачи. Этим источником и является каркас (skeleton).

С точки зрения Autodesk Inventor, каркас представляет собой обычный файл детали, однако концептуально эта деталь играет в сборке совершенно особую роль. Все прочие компоненты сборки создаются как производные детали от каркаса. Чтобы это было возможным, каркас должен содержать в себе все эскизы, параметры, рабочую геометрию, поверхности и даже, если потребуется, твердые тела, необходимые для создания основных (определяющих) конструктивных элементов всех будущих компонентов сборки.

Полученные таким образом компоненты имеют «от рождения» общую с каркасом систему координат, что позволяет легко зафиксировать их положение в сборке относительно ее главных осей.

Изменения геометрии каркаса, из которого получены все детали сборки, автоматически находят отражение в геометрии производных от каркаса деталей и, соответственно, всей сборки после ее обновления. Таким образом, обеспечивается ассоциативная связь компонентов сборки с опорной геометрией в виде каркаса. Такая система связей «каркас → деталь» устойчива к операциям реструктуризации сборки верхнего уровня, что выгодно отличает ее от ассоциативности на основе адаптивных сборочных зависимостей [1].

В англоязычной литературе термину «каркасное моделирование» соответствуют синонимы «Skeleton Modeling» и «Master Part Modeling».

Строгого определения каркасного моделирования не существует. В зависимости от специфики проектируемых изделий применяются самые разнообразные варианты каркасной технологии, но в ее основе всегда лежит стройная и четкая система прямых зависимостей всех основных компонентов сборки от геометрии и параметров каркаса.

Следует отметить две особенности данной технологии.

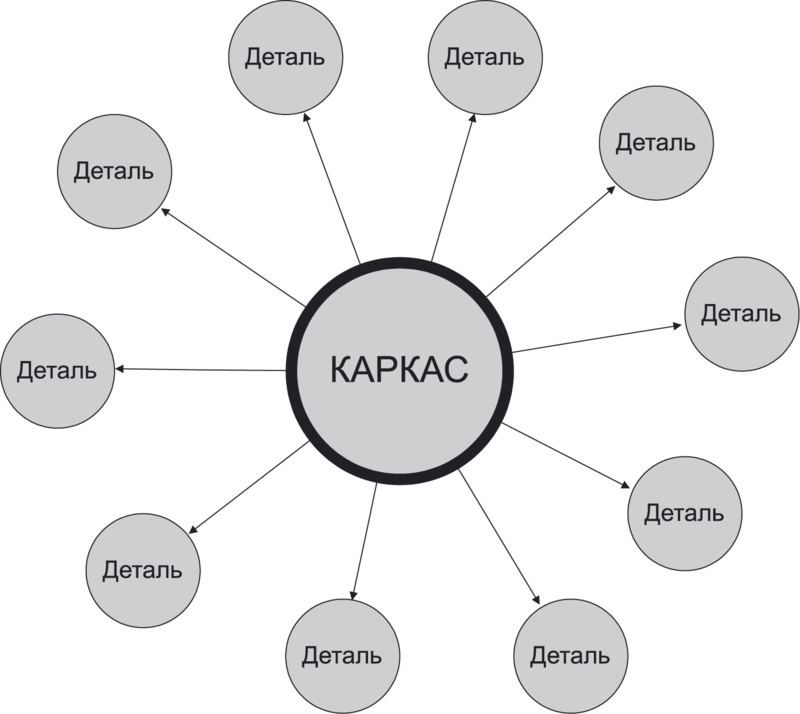

- В каркасном подходе последовательно реализуется принцип единственности источника данных о геометрии сборки и ее составляющих. В сборке, построенной на основе каркаса, каждая деталь в идеале имеет связь лишь с родительским каркасом. Система зависимостей имеет топологию типа «звезда» (рис. 1). Такая структура связей устойчива к операциям реструктуризации сборки верхнего уровня. Это важный элемент системы обеспечения живучести больших, сложных сборок и проекта в целом.

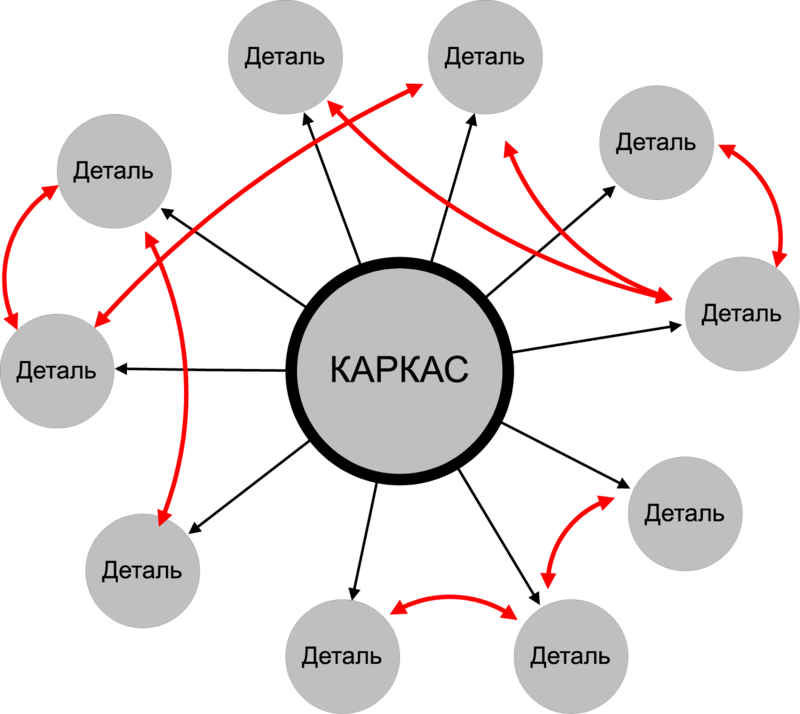

- Минимизация сложных сборочных зависимостей «деталь ↔ деталь» и отсутствие адаптивных связей (рис. 2) помогают сделать процесс обновления сборки менее ресурсоемким и более надежным.

Средства реализации каркасной технологии в Autodesk Inventor

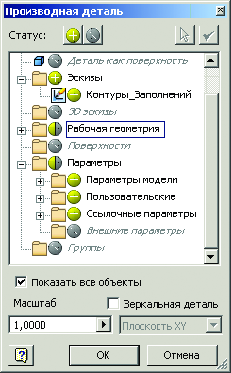

Как справедливо отметил Рикард Линдгрен [2], Autodesk Inventor не содержит каких-либо специальных команд или инструментов с названием «Каркасное моделирование». На практике применяется комбинация штатных средств, из которых самым важным для организации наследования геометрии и параметров каркаса является «Производный компонент» (Derived component). Наследованию доступны практически любые элементы каркаса — 2D- и 3D-эскизы, рабочая геометрия (точки, оси и плоскости), параметры любых категорий, поверхности и твердые тела.Детали, созданные на основе импортированных из каркаса эскизов и параметров, имеют общую с каркасом систему координат и генетически связаны с его геометрией. Изменения в каркасе отрабатываются в деталях-наследниках по всем цепочкам наследования внутренними механизмами Autodesk Inventor.

Каркас вставляется в главную сборку первым, базовым компонентом, поэтому системы координат сборки и каркаса являются эквивалентными. Атрибуту BOM Structure детали каркаса присваивается значение Reference, чтобы каркас не мешал механике формирования спецификаций.

Все детали-наследники каркаса вставляются в сборку с нулевым смещением относительно начала системы координат сборки и в этом положении фиксируются. Другой способ фиксации заключается в наложении трех простейших зависимостей совмещения соответствующих базовых плоскостей систем координат детали и сборки.

В каркасных моделях достаточно широко применяются уровни детализации (LOD), а также детали подстановки для подсборок с целью экономии ресурсов.

Приведенная выше процедура построения каркасной сборки в различных вариациях описана в работах [3−5]. Ее отличает классическая одноуровневая схема наследования, при которой у каждого компонента сборки имеется только один родитель — каркас. Для визуализации «генетических» связей между компонентами можно использовать доступное в виде предварительного релиза приложение iMap [6].

Многоуровневые каркасные модели

В целом ряде областей проектирования — например, в металлоконструкциях — приходится создавать большое количество функционально схожих типовых сборок и деталей-наследников каркаса, а вручную оформлять весьма похожие чертежи бывает достаточно тоскливо. Этот «день сурка» знаком многим.Сама собой возникает идея автоматизации выпуска чертежей. Однако решение этой задачи в Autodesk Inventor наталкивается на целый ряд серьезных ограничений, обстоятельно рассмотренных в статье Брайана Экинса [7].

Было бы очень удобно при создании главной каркасной сборки применять тиражируемые детали, а лучше — сразу сборки, заранее создаваемые вместе с чертежами как стандартные библиотечные компоненты. Но как на этапе формирования библиотеки предусмотреть установление в будущем ассоциативной связи с еще не существующим каркасом?

Возможным решением этой проблемы является переход от одноуровневых к многоуровневым схемам построения каркасных моделей.

Все типовые компоненты будущей главной сборки создаются как библиотечные сборки (или детали) по классической одноуровневой каркасной схеме. Каркас такой библиотечной сборки будем называть «локальным».

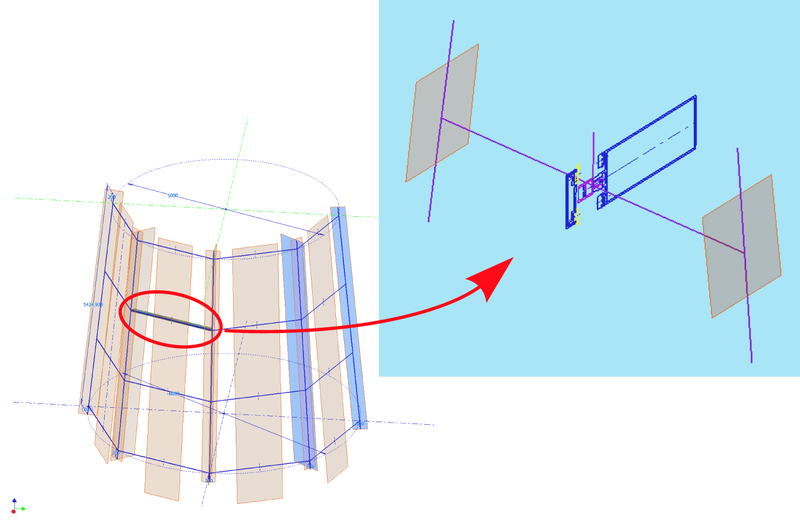

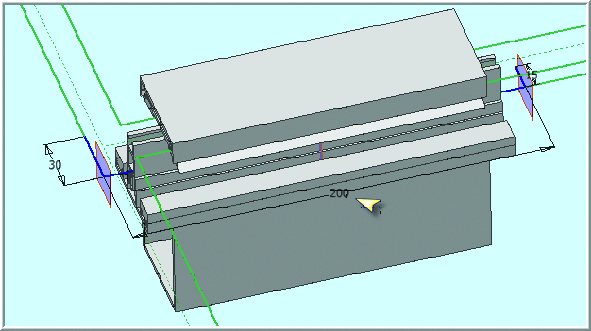

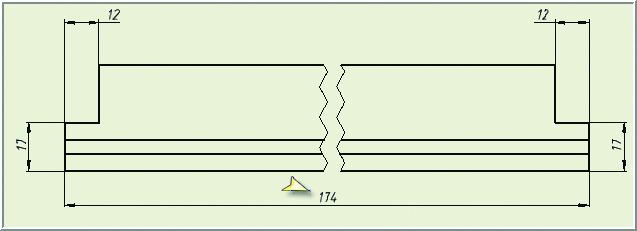

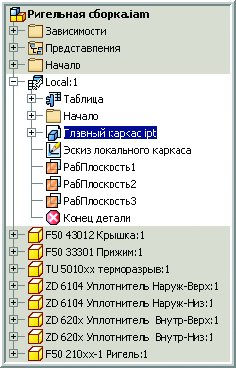

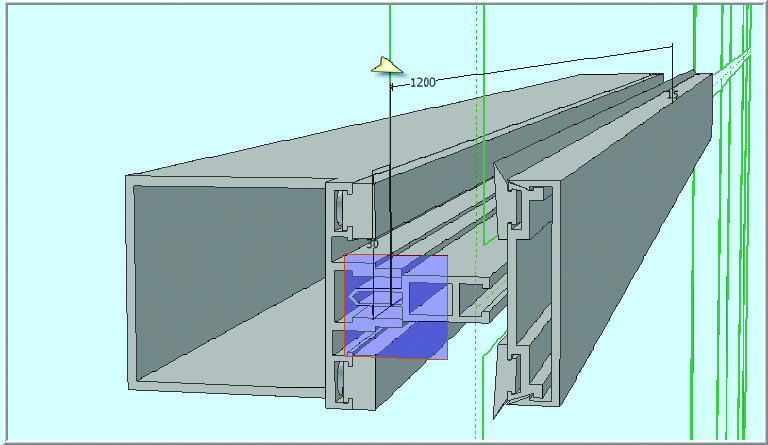

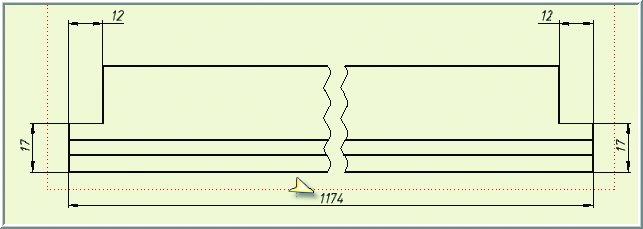

Каждая деталь типовой сборки создается как производный компонент от локального каркаса своей сборки и связана только с ним. Такое построение гарантирует ассоциативную связь геометрии компонентов сборки с геометрией локального каркаса. В локальном каркасе предусматриваются управляемые извне параметры и геометрия, множество которых определяется спецификой области проектирования. На рис. 3 приведен пример локального каркаса ригельной сборки вместе с главным каркасом фасадного витража.

Поскольку типовая параметризованная сборка создается заранее, мы в состоянии снабдить ее всеми необходимыми чертежами и спецификациями, подготовленными вручную с использованием штатного пользовательского инструментария Autodesk Inventor (рис. 3 и 4).

Применение библиотечной сборки в конкретном проекте выполняется в четыре этапа.

Сначала она клонируется средствами утилиты Design Assistant в отдельную папку внутри рабочей папки проекта — с возможным переименованием компонентов и при непременном сохранении всех внутренних ссылок между моделями и чертежами.

На втором этапе устанавливается связь типовой подсборки-клона с главным каркасом. Для этого ее локальный каркас с помощью инструмента Производный компонент делается производным от глобального каркаса (рис. 6 и 7) с наследованием всех необходимых локальному каркасу параметров и геометрии.

На третьем этапе на локальный каркас накладываются все требуемые геометрические и размерные зависимости, после чего он окончательно принимает геометрию, предписанную глобальным каркасом. В силу врожденных «генетических» связей обновятся все компоненты подсборки-клона, а также ассоциативно связанные с ними чертежи.

На последнем, четвертом этапе обновленная подсборка-клон вставляется в главную сборку и фиксируется в ее системе координат.

Благодаря установленной связи двух каркасов дальнейшее обновление компонентов подсборки-клона при изменениях геометрии и параметров глобального каркаса отрабатывается уже средствами Autodesk Inventor автоматически (рис. 8 и 9).

Представленная технология позволяет одновременно решить две задачи:

- обеспечивается ассоциативная связь каждого компонента модели с геометрией глобального каркаса через локальный каркас в качестве посредника;

- типовые подсборки могут содержать полные комплекты заранее подготовленных и оформленных рабочих чертежей, ассоциативно связанных с моделями.

Немаловажно и отсутствие каких либо ограничений на количество уровней в каркасной схеме («вторая производная» — не предел).

Такую схему построения многоуровневой каркасной модели мы называем «каркас в каркасе». Эта схема обладает рядом достоинств.

Во-первых, главный каркас избавляется от огромного количества эскизов, рабочей геометрии и параметров, которые выносятся на уровень локальных каркасов. Количество одних только параметров модели уменьшается на порядок. Глобальный каркас оставляет за собой связь с внешними переменными проекта и теперь содержит только те параметры и геометрию, которые необходимы ему для управления независимыми параметрами локальных каркасов компонентов главной сборки.

Во-вторых, построение моделей подсборками обеспечивает существенный выигрыш во времени по сравнению с работой на уровне отдельных деталей.

В-третьих, «малой кровью» удается получить по крайней мере часть типовой чертежной документации.

Если библиотечные подсборки и детали проработаны тщательно, работа с ними на уровне главной сборки уже не требует от пользователя изощренных навыков, унифицирует процедуры построения моделей, упрощает коллективную работу над проектом, а также передачу проекта от одного сотрудника другому и снижает порог вхождения в технологию нового персонала.

Каркасная технология позволяет распараллеливать проектирование непосредственно не связанных между собой частей общей конструкции.

Хорошим примером области применения многоуровневых каркасных сборок является проектирование фасадных витражей сложной пространственной геометрии, особенности которых довольно подробно рассмотрены в статье, опубликованной ранее [8].

Заключение

Каркасное моделирование является мощной и достаточно гибкой технологией создания сложных сборок в среде Autodesk Inventor.

К преимуществам многоуровневых схем «каркас в каркасе» следует отнести высокую производительность создания больших сборок, возможность получения типовой чертежной документации и существенное — на порядок — упрощение модели главного каркаса.

За плюсы приходится расплачиваться необходимостью тщательно планировать свои действия и анализировать удаленные последствия решений, принимаемых на этапе создания каркаса. Это требует от пользователя определенной квалификации. Но затраченные усилия окупаются строгой внутренней логикой получаемых моделей, их живучестью к изменениям внешних параметров, что в конечном итоге приводит к существенному снижению издержек на внесение в проект неизбежных исправлений.

По сути дела, при каркасном моделировании мы неявным образом программируем Autodesk Inventor на автоматическое отслеживание разнообразных зависимостей геометрии и состава сложных сборок от внешних параметров. Это создает надежный фундамент для быстрого реагирования на уточнения заказчиком исходной постановки задачи, что в рыночных условиях вполне конвертируется в денежные знаки.

Литература

- Казаков

М.Б. Создание ассоциативной зависимости между геометрией деталей в Autodesk Inventor 2008. http://augiru.augi.com/content/library/lessons/vzaimosvaz.html - Lindgren R. Top-Down Design with Autodesk Inventor Using Skeletal Modeling. — MA301−1P, Autodesk University, 2007. http://au.autodesk.com/sessions/detail/993/

- Williams R. Exploiting the Power of Inventor’s Derived Part Functionality: Skeletal Modeling, Master Sketches and Master Parameter Files. — MESA Technology Day 2003, Carnegie Science Center, Pittsburgh, PA, November 5, 2003. http://www.leacar.com/Exploiting.pdf

- Dotson S. Introduction to Skeletal Modeling, — 2002. http://www.sdotson.com/freetut/introduction%20to%20skeletal%20modeling.pdf

- Munro N. Skeleton Modeling Basics. http://usa.autodesk.com/adsk/servlet/item?siteID=123112&id=2264171

- iMap for Inventor Technology Preview. http://labs.autodesk.com/utilities/inventor_imap/

- Ekins B. Extreme 2D with Autodesk Inventor™. — MA111−3P, Autodesk University, 2007. http://au.autodesk.com/sessions/detail/1122/

- Белокопытов С.А.,

Ананьев В.Н. MechaniCS — инструмент для создания специализированных приложений в среде Autodesk Inventor. — CADmaster,№ 2 /2006, с. 14−17.

Скачать статью в формате PDF — 408.5 Кбайт |