Главная » CADmaster №3(43) 2008 » Машиностроение Современные методы контроля над производством

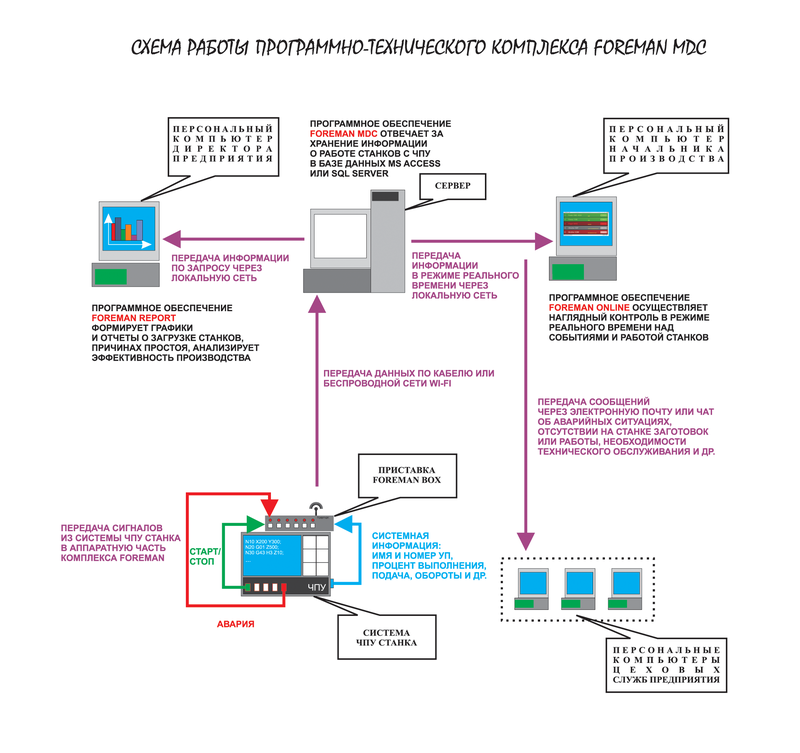

Программно-технический комплекс Foreman MDC (от англ. foreman — мастер, бригадир), разработанный петербургской компанией «ЛО ЦНИТИ», позволяет руководству компании получать в виде наглядных графиков и отчетов точные данные о загрузке и причинах простоя оборудования, а цеховым службам — оперативную информацию об аварийных ситуациях на производстве. Технологам и нормировщикам существенно помогут автоматически сохраняемые в базе данных сведения о фактическом времени обработки деталей и режимах резания. Вся полученная информация хранится на сервере и может быть использована в системе документооборота предприятия.

Принцип работы комплекса

Аппаратная часть системы — Foreman Box выполнена в виде приставки небольшого размера. Она монтируется на стойке ЧПУ и соединяется проводами с лампой старта цикла и реле аварийного сигнала. Таким образом, серьезного вмешательства в электрическую схему станка не происходит. Каждый раз, когда оператор нажатием кнопки Старт цикла запускает управляющую программу, Foreman Box автоматически регистрирует сигнал и отправляет его в центральную базу данных на сервере, тем самым оперативно информируя о том, работает станок или простаивает.На передней панели приставки Foreman Box расположены шесть кнопок для указания типичных причин простоя оборудования, например:

Если станок с ЧПУ не выполняет управляющую программу, оператор должен нажать соответствующую кнопку на приставке, то есть указать причину простоя, в противном случае простой будет автоматически зарегистрирован как необоснованный. Полученная информация сохраняется в базе данных. Вы можете назначить для кнопок самые разнообразные события, например: обед, производственное совещание, поломка инструмента, обучение

Приставка Foreman Box отправляет информацию на сервер в базу данных через беспроводное (Wi-Fi) или проводное соединение. Программное обеспечение Foreman принимает эту информацию, обрабатывает ее и выводит в наглядном виде на мониторы ПК директора компании, начальника цеха, руководителей производственных служб.

Контроль в режиме реального времени

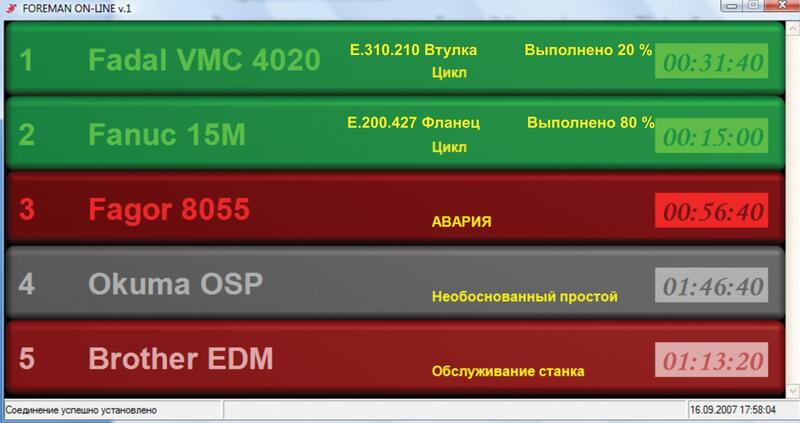

Установив на персональный компьютер программу Foreman Online, вы получаете возможность непосредственно со своего рабочего места в режиме реального времени контролировать события, происходящие с цеховым оборудованием. Отпадает утомительная необходимость каждое утро совершать обход всего станочного парка: достаточно просто щелкнуть клавишей мыши — и вся информация о работе станков и операторов в наглядном виде отображается на мониторе.Однако этим возможности комплекса не исчерпываются. Foreman Online позволяет получать дополнительную служебную информацию о программе, выполняемой в настоящий момент на конкретном станке, о степени (в процентах) ее выполнения, о скорости подачи, о режущем инструменте, которым производится обработка,

Возможен и удаленный мониторинг: чтобы в любой точке планеты получать оперативную информацию о состоянии производства, достаточно лишь иметь высокоскоростной Internet и постоянный IP-адрес.

Формирование отчетов и графиков

Foreman Report позволяет администрации предприятия правильно оценивать различные технико-экономические параметры производства и осуществляет выпуск отчетной документации. Работа с программой очень проста и состоит из трех этапов:- выбор объектов — следует указать названия станков или фамилии операторов для формирования отчета или графика;

- выбор временного интервала — требуется с помощью встроенного календаря задать дату/время начала и конца отчетного периода;

- выбор типа отчета — для формирования отчета на основе информации, хранящейся в базе данных на сервере, достаточно дважды щелкнуть клавишей мыши по ярлыку.

В стандартную поставку системы входят несколько базовых отчетов: «Эффективность использования оборудования», «Обоснованный простой», «Работа вне графика», «Необоснованный простой», «Все события станка», «Отчет по авариям», «Эффективность работы операторов». Сформированные отчеты, содержащие красочные 3D-диаграммы и табличные данные, могут быть сохранены в различных форматах или распечатаны на принтере. Удобный механизм плагинов позволяет заказывать разработчику любые необходимые именно вашему производству типы отчетов и быстро добавлять их в систему.

Не только контроль

Однако сказанное отнюдь не означает, что программно-технический комплекс Foreman предназначен исключительно для мониторинга оборудования и персонального контроля над операторами. Функция автоматического оповещения позволяет существенно ускорить работу некоторых цеховых служб и оперативно влиять на возникающие проблемы. К примеру, если на станке произойдет авария, система автоматически отправит текстовое сообщение на персональный компьютер главного инженера или механика. Если закончились заготовки, оператор нажмет кнопку Нет материала для регистрации причины простоя и тем самым отошлет электронное сообщение в цеховую службу, отвечающую за снабжение станка заготовками. Если же технолог-программист забудет о необходимости создания и передачи на станок управляющей программы, оператор может напомнить ему об этом, нажав кнопку Нет программы на приставке Foreman Box. Таким образом, комплекс гарантирует оперативность решения возникших проблем, позволит быстро возобновить производственный цикл и не сорвать сроки поставки продукции.Внедрение на предприятии

Современная архитектура программно-технического комплекса Foreman позволяет быстро внедрить его на любом предприятии. При этом неважно, какое оборудование вы используете: система позволит связать в единое информационное пространство как новые импортные обрабатывающие центры, так и устаревшие советские станки с ЧПУ.Простота монтажа объясняется, во-первых, тем, что все аппаратные средства находятся внутри приставки Foreman Box, которая крепится непосредственно на стойке ЧПУ или рядом с ней. Аналогичные продукты других фирм устанавливаются внутрь стойки, что значительно усложняет и удорожает процесс монтажа. Во-вторых, поддержка комплексом беспроводной передачи данных позволяет избежать необходимости трудоемкой протяжки кабелей по всему цеху.

На начальном этапе внедрения требуется сконфигурировать программную часть комплекса. Обычно этим занимается системный администратор, который описывает структуру производства (включая участки, группы и станки), вводит различные технико-экономические параметры оборудования, указывает персональные данные операторов и график их работы, определяет список возможных событий простоя. Доступ ко всем программным настройкам и базе данных защищен логином и паролем, а сама приставка при установке надежно опечатывается.

Важное преимущество: разработкой комплекса занимаются отечественные программисты, к которым всегда можно обратиться за консультацией, заказать необходимый тип отчета или связать станочную базу данных с действующей на предприятии системой документооборота. В настоящий момент комплекс внедрен и успешно работает на ведущих отечественных предприятиях машиностроения.

Скачать статью в формате PDF — 249.7 Кбайт |