Главная » CADmaster №3(43) 2008 » Машиностроение COPRA RollForm: проверено практикой

Самого пристального внимания таких предприятий заслуживают возможности программных комплексов COPRA RF и COPRA FEA RF (разработчик — data M Software GmbH), обеспечивающие процесс валковой формовки трубных заготовок. Это программное обеспечение можно рассматривать как виртуальный формовочный стан, позволяющий испытывать комплекты валков и осваивать новые марки сталей для производства прямошовных труб задолго до того, как будут изготовлены валки формовочного стана.

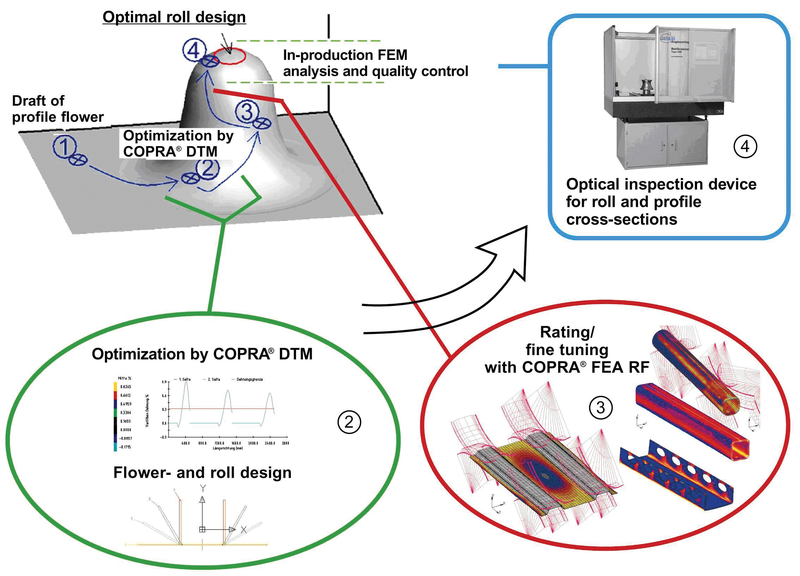

Многоэтапная концепция, реализованная в программном комплексе, обеспечила возможность оценивать преимущества и выявлять слабые стороны выбранных калибровок формовочного инструмента.

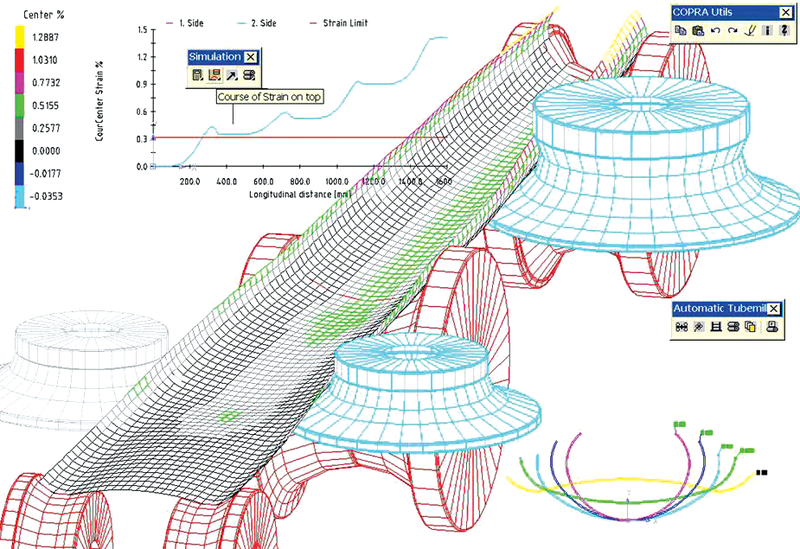

На этапе анализа процесса формовки трубы модуль COPRA DTM (COPRA RF), исходя из таких параметров, как межклетевое расстояние, диаметры валков, толщина полосы и др., определяет значения деформаций, возникающих в материале при формовке. Таким образом определяются и области материала, в которых могут возникнуть большие пластические деформации. Среди наиболее часто встречающихся дефектов трубных заготовок, снижающих качество сварного шва, следует прежде всего назвать такие, как «крыша» кромок и их волнистость (гофрирование). Волнистость кромок трубной заготовки обусловлена уже упомянутыми большими пластическими деформациями — как в открытых, так и в закрытых калибрах. Программный комплекс COPRA RF позволяет заблаговременно выявить слабые места используемого способа калибровки валков — до того как на основании конструкторской документации, разработанной средствами того же программного обеспечения, будет изготовлен формовочный инструмент.

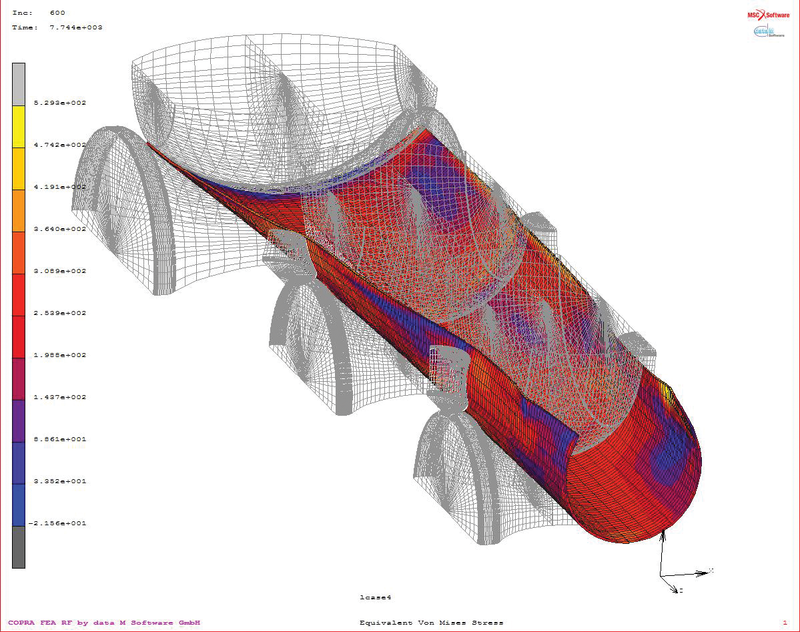

Как уже сказано, до недавнего времени единственно возможным способом оценить качество расчета калибровки и изготовления комплекта валков было практическое испытание на стане. Теперь полную картину происходящего в процессе формовки дает моделирование методом конечных элементов. На этом этапе наиболее эффективен специализированный программный комплекс COPRA FEA RF, специально разработанный для моделирования процессов валковой формовки.

Основываясь на данных, полученных при работе с COPRA RF, этот программный комплекс создает конечно-элементную модель валков формовочного стана и исходной заготовки, которой в процессе формовки предстоит обрести форму готового изделия.

Все сказанное позволяет рассматривать программное обеспечение COPRA RF и COPRA FEA RF как надежный и универсальный инструмент анализа процессов валковой формовки прямошовных труб .

Скачать статью в формате PDF — 389.3 Кбайт |