Главная » CADmaster №2(42) 2008 » Машиностроение Применение модуля Dynamic Simulation Autodesk Inventor для решения задач судостроения

Среди множества эффективных инструментов, предоставляемых этой системой, особое место отводится модулю динамического анализа — Dynamic Simulation Autodesk Inventor Professional. И не случайно. В практике проектирования все чаще уже на самых ранних этапах перед инженером встает вопрос о работоспособности механизма в целом, причем с точки зрения не только обеспечения прочности отдельных его частей, но и взаимодействия частей и узлов друг с другом в процессе работы, возникающих при этом сил, скоростей, ускорений моментов

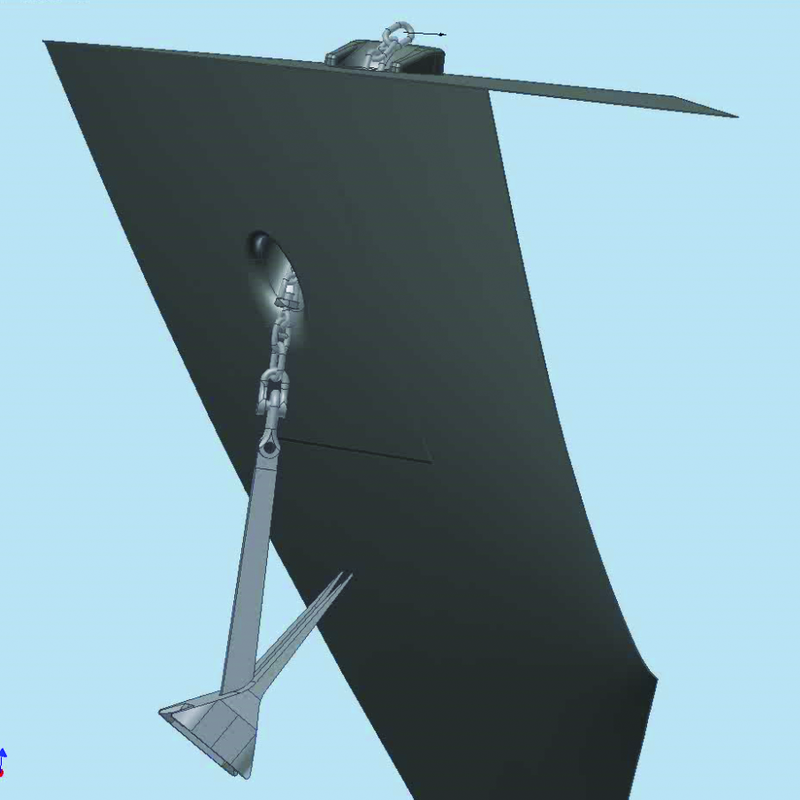

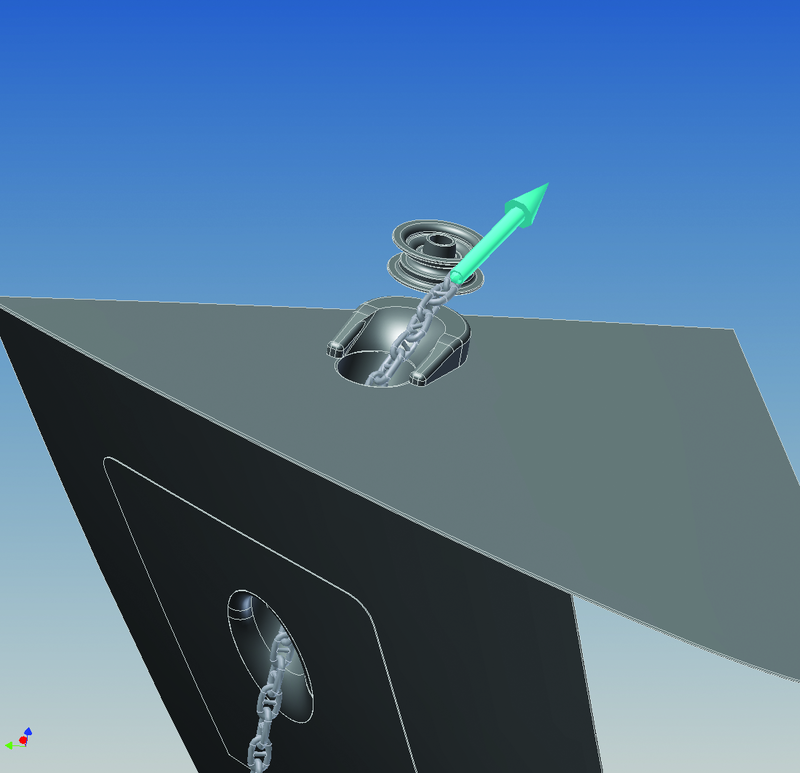

Конечно, наиболее полно возможности модуля можно рассмотреть на примере его работы со сложной моделью. В области судостроения таким примером может служить проектирование якорного устройства. Проблема здесь заключается в сложности моделирования процесса подъема и отдачи якоря: прилегания лап якоря в поднятом состоянии, способности якоря самостоятельно опускаться при отдаче, предотвращение заклинивания якоря при подъеме

Стандарт ОСТ 5Р.2049−2000 — «Макеты якорных устройств. Правила изготовления и приемки» требует до физического (материального) изготовления якорного устройства судна изготовить его масштабный макет из, как правило, древесины и листовой стали. Для выполнения этого требования заводское бюро отдела Главного конструктора вынуждено выпускать около 15 чертежей деталей макета якорного устройства формата от А3 до А1, а предприятие-строитель судна на изготовление самого макета и отработку на нем элементов якорного устройства судна тратит около $ 10 000. Dynamic Simulation Autodesk Inventor Professional позволяет значительно ускорить и удешевить этот процесс. Как? Рассмотрим это на примере моделирования подъема якоря, выполненного конструкторами ФГУП «ЦС «Звездочка».

Итак, прежде всего необходимо построить трехмерную модель якорного клюза с участком бортовой обшивки и палубы, самого якоря и звеньев якорной цепи. В нашем случае построение этих моделей было выполнено с использованием САПР CATIA и импортировано в STEP-формате в Autodesk Inventor Professional, что свидетельствует о хорошей совместимости между САПР различного уровня и разных производителей, в частности — между системами, используемыми на нашем предприятии.

В результате получаем сборку, состоящую из всех необходимых для расчета компонентов. Однако при импортировании моделей нарушились все связи в сборке, которые следовало повторно наложить в Autodesk Inventor Professional. А это могло затруднить обработку полученной модели в контексте сборки (перемещение деталей

Обращаем ваше внимание, что модуль Dynamic Simulation очень чувствителен к ресурсам используемой компьютерной техники — к мощности процессора и объему оперативной памяти (не менее 1 Гб, рекомендуется 2−4 Гб). Здесь многое зависит от количества элементов и связей, принятых к расчету. Перед началом работы рекомендуется выполнить анализ и оптимизацию рассчитываемой модели с целью определения необходимого, но достаточного количества элементов либо использовать для расчета более производительную вычислительную технику, что, однако, не освобождает инженера от необходимости решения вопроса оптимизации задачи.

Таким образом, после импортирования модели в модуле Dynamic Simulation детали не имеют связей между собой и относятся к разряду закрепленных (зафиксированных).

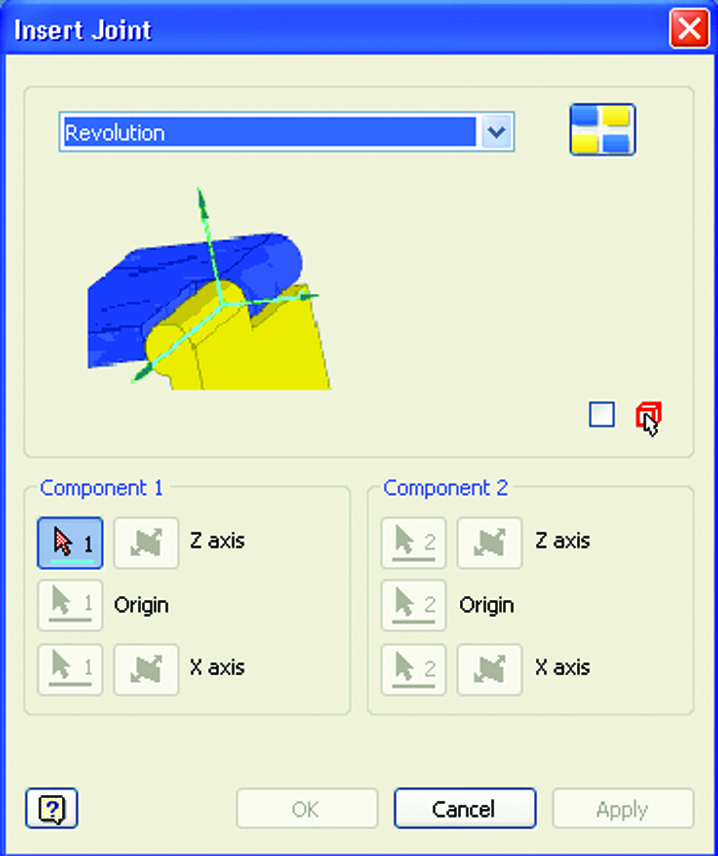

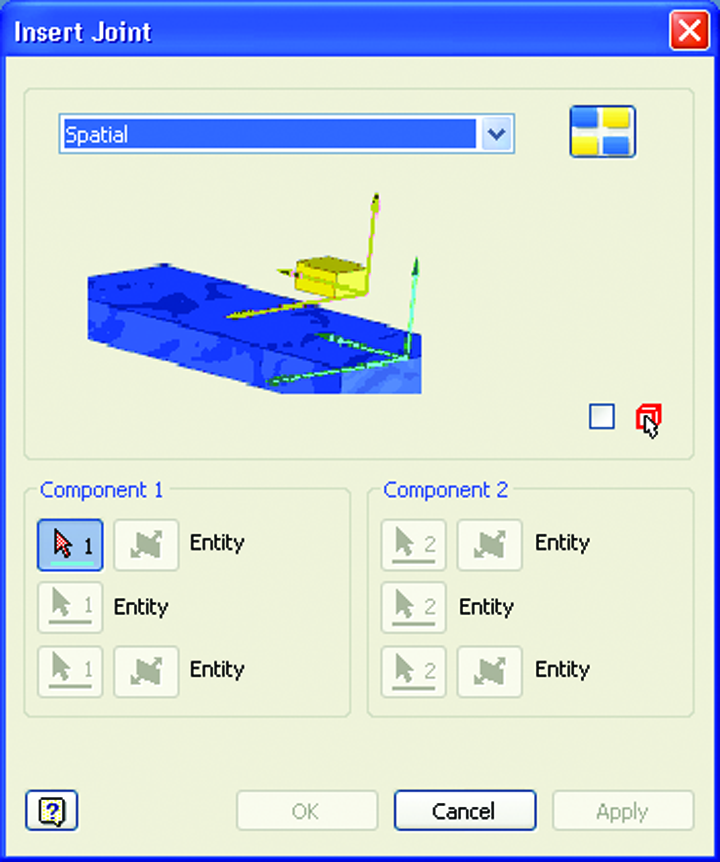

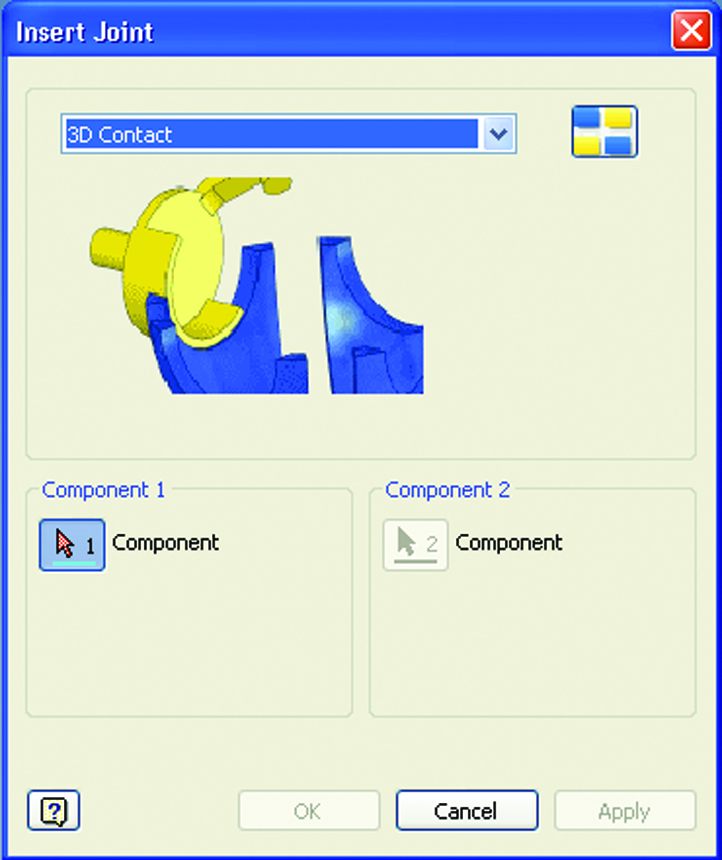

Для определения характера взаимодействия элементов в модуле расчета динамики имеется ряд специализированных типов связей с различным набором степеней свободы взаимодействующих деталей. Описание всех таких типов связей выходит за рамки этой статьи, отметим лишь, что в нашем случае в основном использовались следующие:

- вращающаяся (для связей лап якоря со штоком и штока со скобой);

- свободная (для освобождения звеньев цепи);

- 3D-контакт (для наложения взаимодействия освобожденных звеньев цепи между собой и корпусными конструкциями).

Этот набор связей был принят не случайно: он позволяет наиболее точно смоделировать особенности подъема якоря, предоставляя динамической системе максимально возможную свободу и не накладывая искусственных ограничений, влияющих на достоверность результата. Однако нельзя забывать, что за повышение точности и реалистичности моделирования приходится расплачиваться увеличением времени расчета.

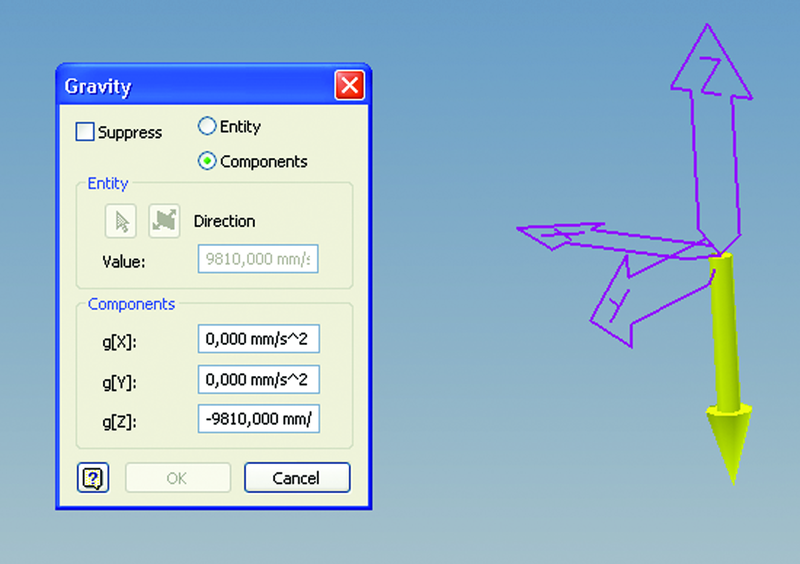

Моделирование веса якоря выполнялось с помощью функции «гравитация»: было задано значение коэффициента ускорения свободного падения и его направление (направление вектора действия гравитационных сил, заданного по умолчанию, может не совпадать с требуемым для расчета). Теперь, если перейти в режим симуляции, не ограниченный в перемещении якорь вместе с цепью начнет двигаться в направлении действия гравитационной силы, при этом все элементы будут взаимодействовать друг с другом в соответствии с заданными связями.

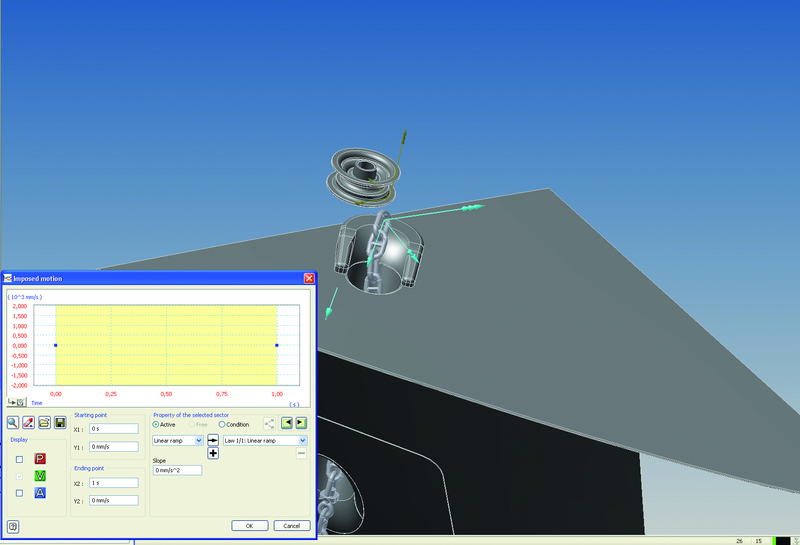

Наложив связи и задав вес элементов, указываем силу тяги цепи (сила, с которой осуществляется подъем якоря), полученную из заранее известных параметров лебедки подъемного механизма. Причем сила может быть как постоянно направленная, так и связанная с элементом, к которому она приложена (с изменением положения элемента будет меняться направление действия силы). При этом силы по своему значению и скорости изменения могут быть также непостоянными.

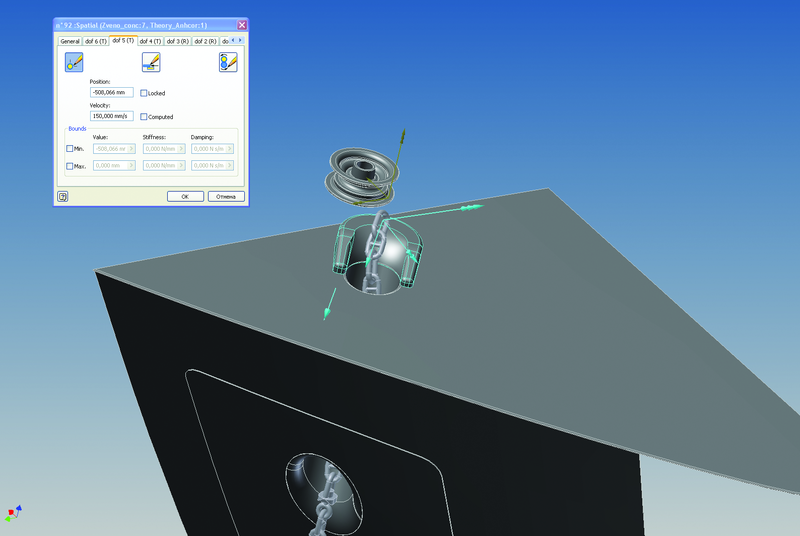

Помимо силы подъема, большое значение для выполнения динамических расчетов имеет скорость движения элементов системы. Модуль Dynamic Simulation Autodesk Inventor Professional позволяет задавать элементам механизма скорость (начальную, текущую, постоянную, переменную — меняющуюся по разным законам). Поскольку нам пришлось ограничить количество элементов динамической системы, в нашем примере была дополнительно задана начальная скорость движения якоря и цепи, чтобы смоделировать установившееся движение и, соответственно, скорость подъема якоря.

Указание скорости для отдельных элементов осуществляется посредством изменения их свойств, при этом существует возможность для уже наложенных связей задавать ограничения и дополнительные характеристики (скорости вращения, возможные перемещения

Хочется подчеркнуть, что при создании модели динамической системы требуется всё тщательно продумать: обеспечить контакт всех элементов, ликвидировав зазоры между ними; учесть динамику и инерцию. В противном случае после задания силы и скорости из-за рывка может произойти разрыв связей и даже элементов: расчет имеет свой шаг по времени и при попадании события (рывка) в промежуток между рассчитываемыми периодами может нарушиться целостность как связи и контакта, так и элемента. В итоге результаты расчета будут некорректными.

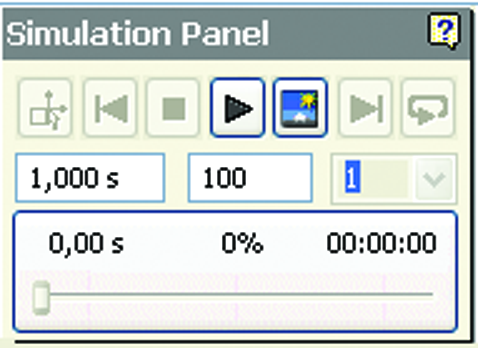

После ввода всех исходных данных можно переходить к симуляции.

При выполнении расчетов инженеру предоставляется возможность указать длительность расчетного периода, то есть моделируемое время в натуральных единицах — секундах (1 секунда соответствует 1 секунде поведения динамической системы), и количество шагов расчета на данном отрезке времени. В процессе расчета можно изменять время симуляции, правда, только в большую сторону (если в течение выбранного ранее промежутка расчетного времени ожидаемый результат не был получен), останавливать расчет, просматривать и при необходимости либо закончить его, либо возобновить с места остановки.

Для полного обсчета нашей модели — затягивания якоря в якорный клюз — потребовалось приблизительно семь расчетных секунд. На неспециализированном компьютере (Pentium IV, 3.2 ГГц, 1 Гб ОЗУ под Windows XP Pro) фактическое время расчета составило порядка 80 часов непрерывной работы. К сожалению, модуль Dynamic Simulation Autodesk Inventor 11 Professional, в котором выполнялся расчет, не предусматривает возможности сохранения промежуточного состояния расчета и его возобновления после перезагрузки (выключения/включения) компьютера.

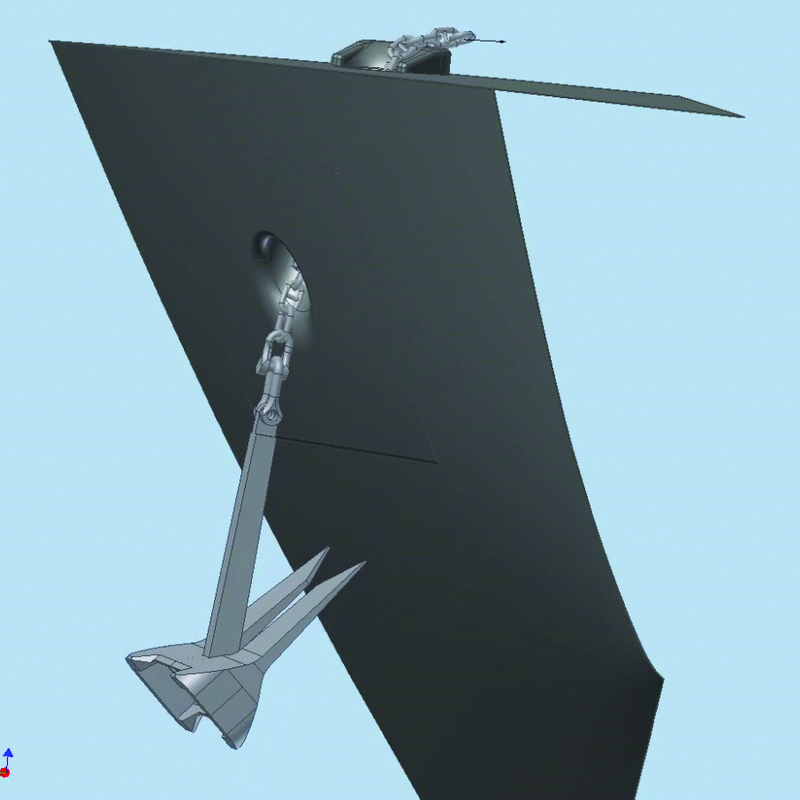

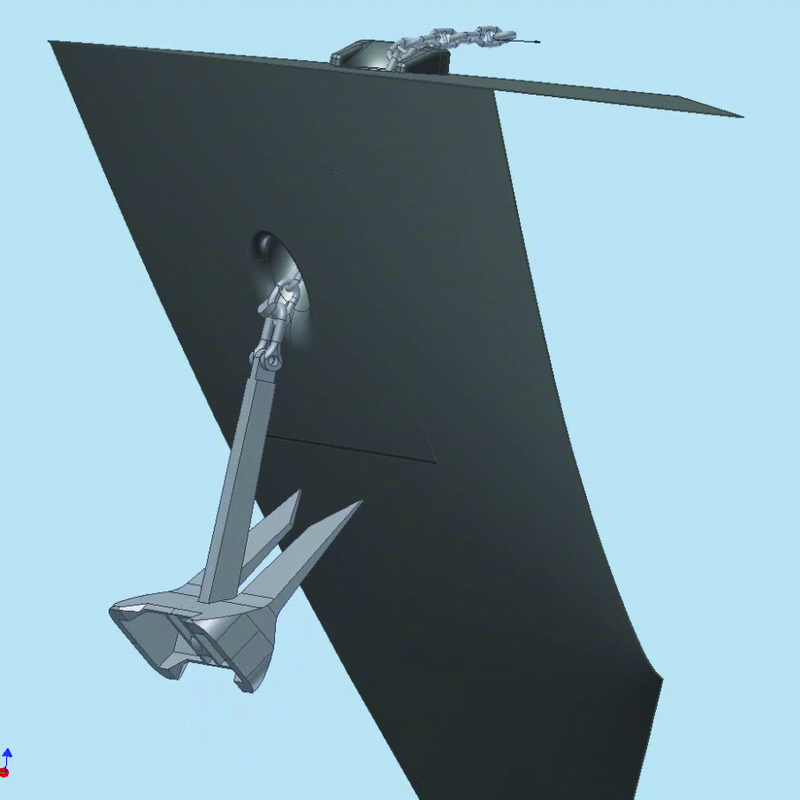

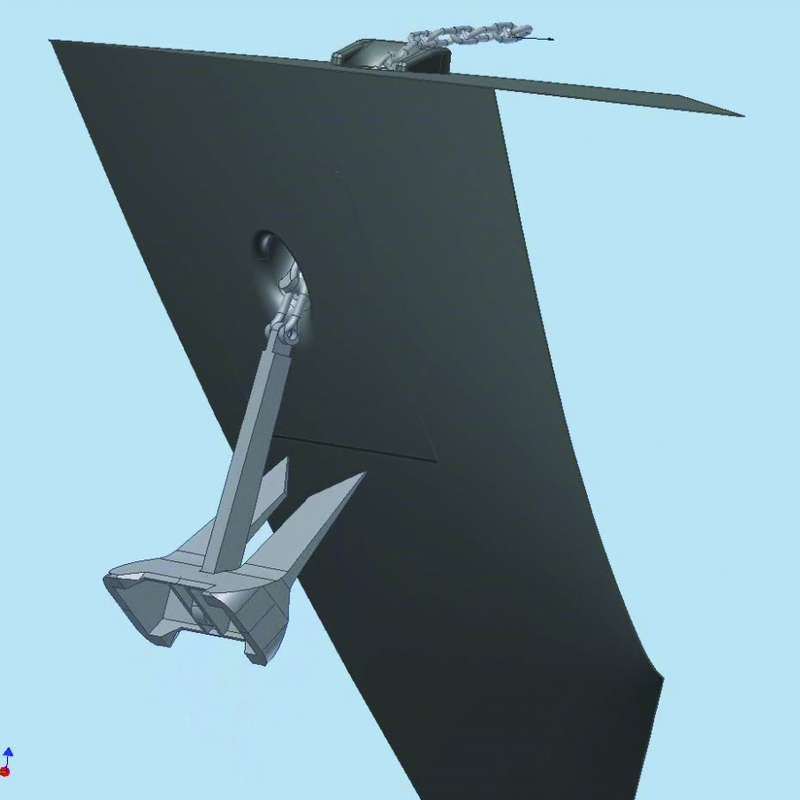

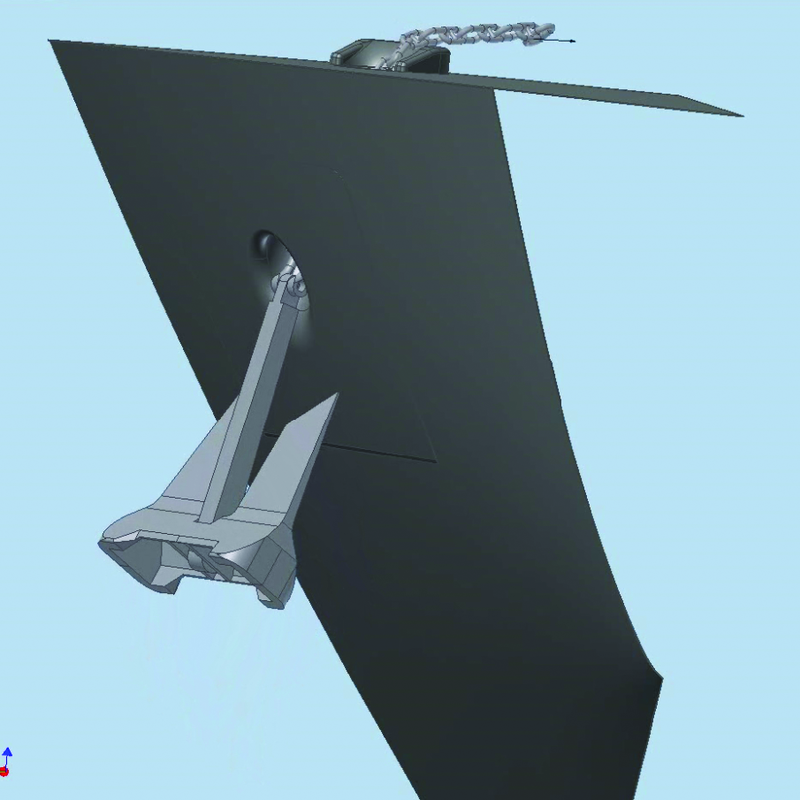

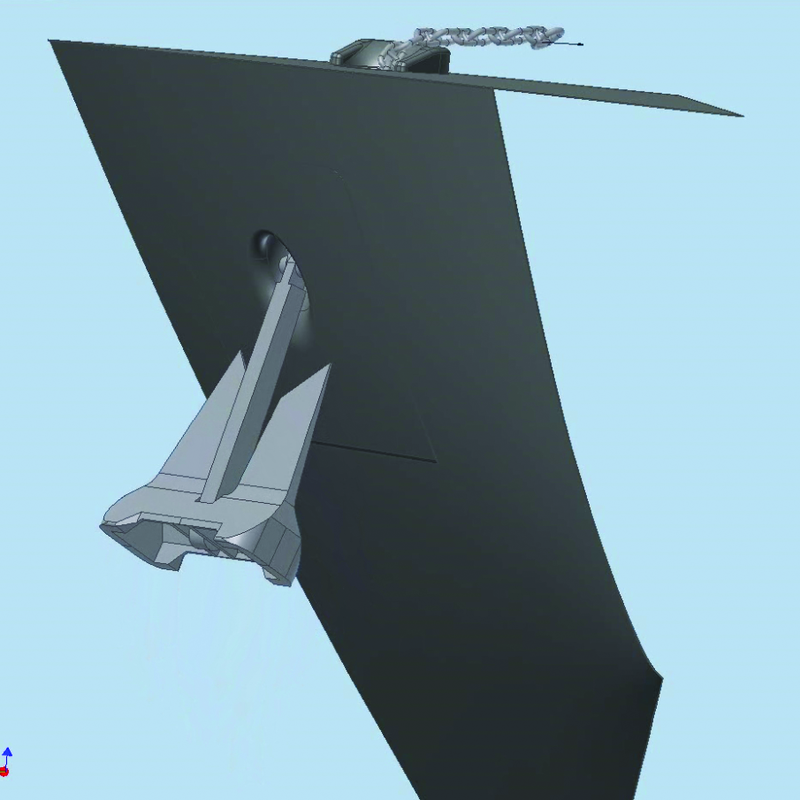

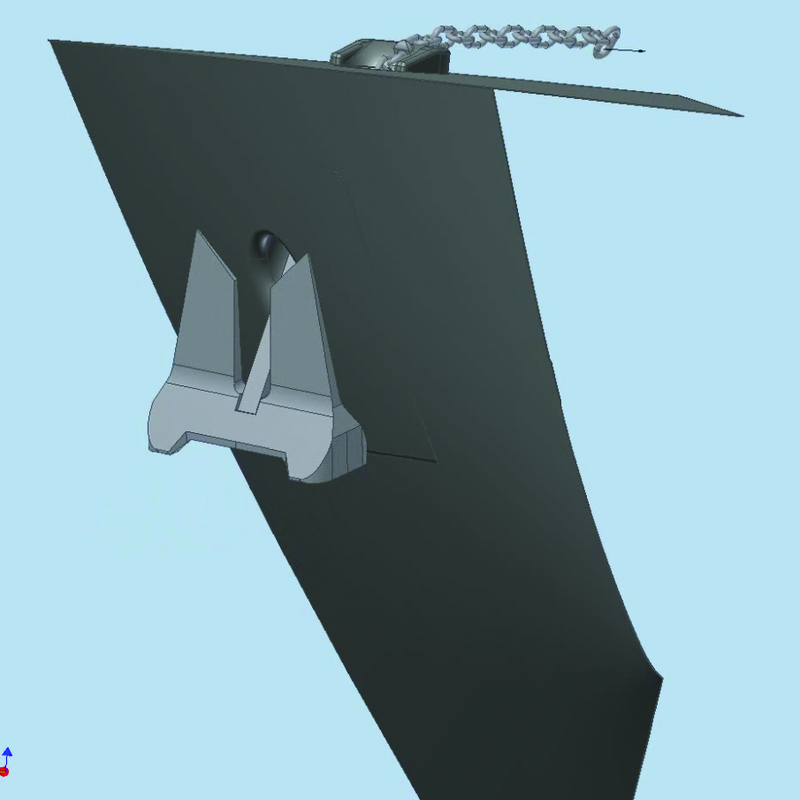

Результаты расчета выводятся в табличном виде и виде графиков, на которых отражаются различные изменяющиеся во времени характеристики динамической системы (такие как скорости, ускорения, силы, моменты), которые могут быть импортированы в MS Excel. Результаты взаимодействия элементов модели могут также быть использованы для расчета прочности в расчетном модуле Autodesk Inventor Professional. Кроме того, существует возможность импорта в видеоролик для демонстрации и анализа. Несколько кадров сделанного нами ролика приведены на рис. 10а-10е.

В заключение необходимо отметить, что электронное моделирование — в частности с использованием системы Autodesk Inventor Professional с модулем Dynamic Simulation — обладает неоспоримым преимуществом перед привычными методами натурного и масштабного моделирования и макетирования.

При использовании традиционных, к сожалению, уже несколько устаревших методов все элементы конструкции необходимо изготавливать (чаще всего из дерева и фанеры), что требует существенных затрат времени и ресурсов (материалов, использования станков и оборудования), а также наличия высококвалифицированных рабочих. При этом не нужно забывать, что при получении неудовлетворительных результатов может понадобиться выполнение нескольких приближений, то есть переделка макета и изменение конструкции по данным предыдущего моделирования. К тому же следует учесть, что макетирование конкретной конструкции уникально, изготовленный макет после использования не подлежит длительному хранению и утилизируется, что существенно увеличивает совокупные затраты.

При электронном же моделировании работы выполняются чаще всего одним инженером на одном компьютеризированном рабочем месте с затратами времени на 50−70% меньшими, чем при использовании натурного или масштабного макетирования. При этом, кроме электроэнергии, никаких других материальных затрат не требуется.

Таким образом, преимущества электронного моделирования налицо. Хотя выбор, безусловно, — за вами!

заместитель главного конструктора —

начальник бюро проектирования

ФГУП «Центр судоремонта „Звездочка“»

E-mail: bo25@ko.star.ru

Денис Рябоконь,

инженер-конструктор — руководитель проектной группы

Скачать статью в формате PDF — 259.6 Кбайт |