Главная » CADmaster №2(42) 2008 » Машиностроение COPRA RollForm: когда качество решает все

Среди несомненных преимуществ этого способа производства в первую очередь следует назвать большую производительность профилегибочного оборудования при непрерывной формовке, а также высокую степень автоматизации, что в свою очередь улучшает качество готовой продукции, повышает производительность труда и обеспечивает сокращение издержек производственного процесса.

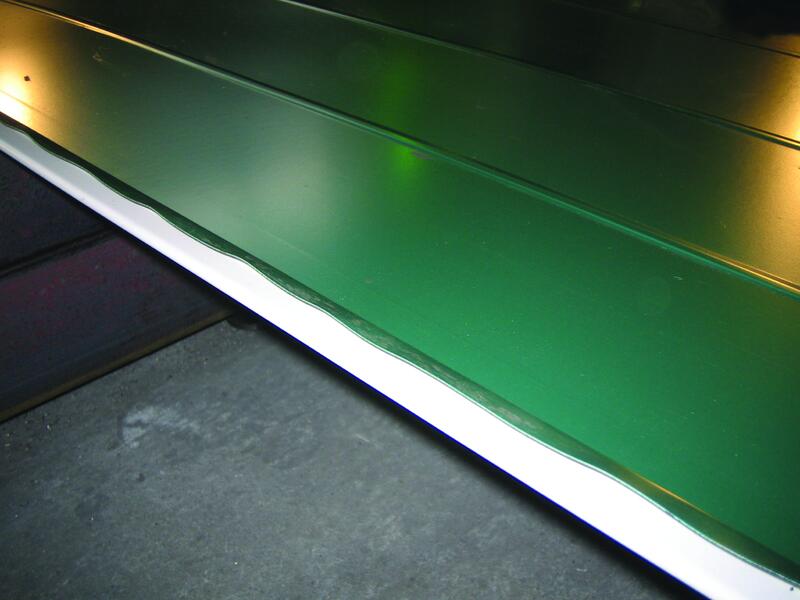

Инженеры компании ООО «Рускана Инжиниринг», одного из ведущих предприятий в области разработки и производства современного профилегибочного оборудования, столкнулись с серьезной проблемой. В процессе разработки и последующей наладки профилегибочного стана для формовки облицовок сэндвич-панелей с замком Z-Lock не удалось в полной мере обеспечить стабильность процесса формовки. После прохождения эджерных клетей, представляющих собой вертикально расположенные валки, на краях облицовки обнаруживались заломы и «гофрирование», что свидетельствовало о потере устойчивости металла в этих местах и могло быть вызвано максимальными растягивающими напряжениями, возникающими в материале в момент его контакта с формующими валками (рис. 1).

Чтобы устранить дефекты при профилировании, представители ООО «Рускана Инжиниринг» обратились в центральный офис группы компаний CSoft — за помощью в проведении комплексных расчетов процесса формовки.

В этой статье на примере оптимизации калибровки валкового инструмента профилегибочного стана мы рассмотрим возможности программного комплекса COPRA RollForm (COPRA RF), инструменты которого позволяют автоматизировать процесс проектирования технологической оснастки для производства сварных труб, открытых и закрытых профилей.

Процесс анализа с применением COPRA RF может быть разделен на два этапа:

-

Решение в статической постановке.

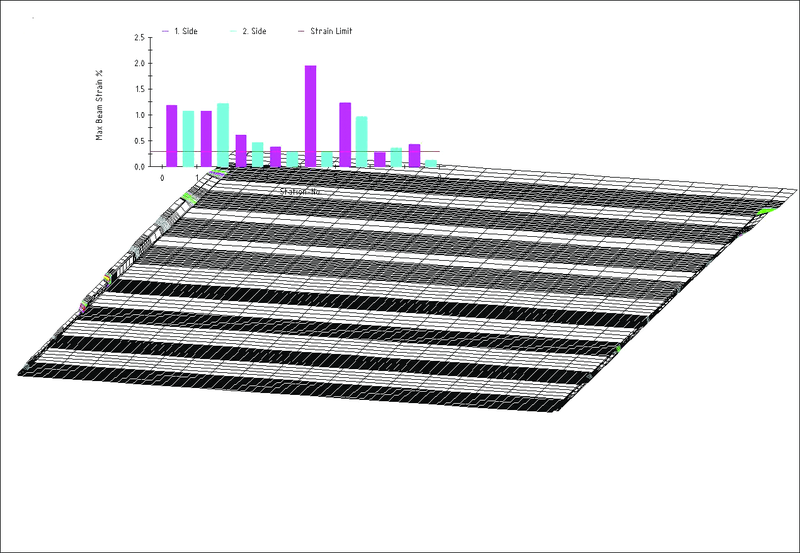

Моделирование процесса с аппроксимацией трубы каркасной сеткой позволяет получить представление о растяжении металла по направлению формовки. Что в свою очередь исключает затраты на изготовление формующего инструмента и организацию опытных исследований.

- Конечно-элементный анализ в нелинейной постановке.

По ходу этого этапа можно сформировать виртуальную модель процесса формовки, максимально приближенного к реальным условиям, и получить на ее основе следующую необходимую информацию:

- зоны контакта металла и валка;

- дефекты, вызванные недостатками расчета калибровки;

- энергосиловые параметры

и т.д.

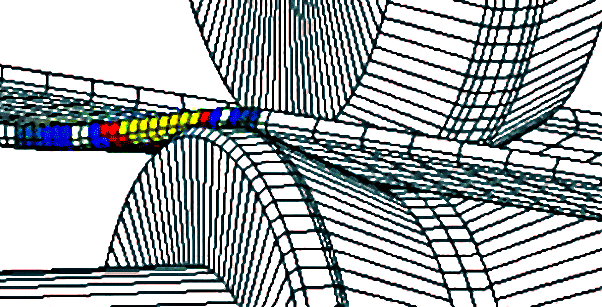

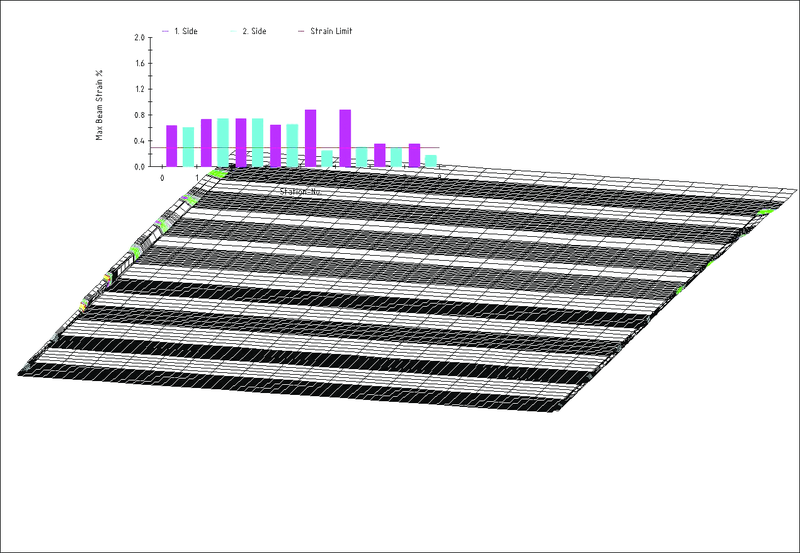

Вернемся теперь к проблеме, с которой к специалистам CSoft обратилось ООО «Рускана Инжиниринг». В первую очередь требовалось определить слабые места используемого способа калибровки формовочных валков — для этого данные по калибровке были введены в программный комплекс COPRA RF. Результаты, полученные с использованием возможностей COPRA DTM, представлены на рис. 2.

Эти результаты позволили сделать вывод, что по мере прохождения через формовочный стан облицовка испытывает неравномерные растягивающие напряжения. В эджерных клетях профили испытывают наибольшее растяжение кромки (см. максимальные значения, приведенные на рис. 2), что в свою очередь подтверждается и экспериментальными данными.

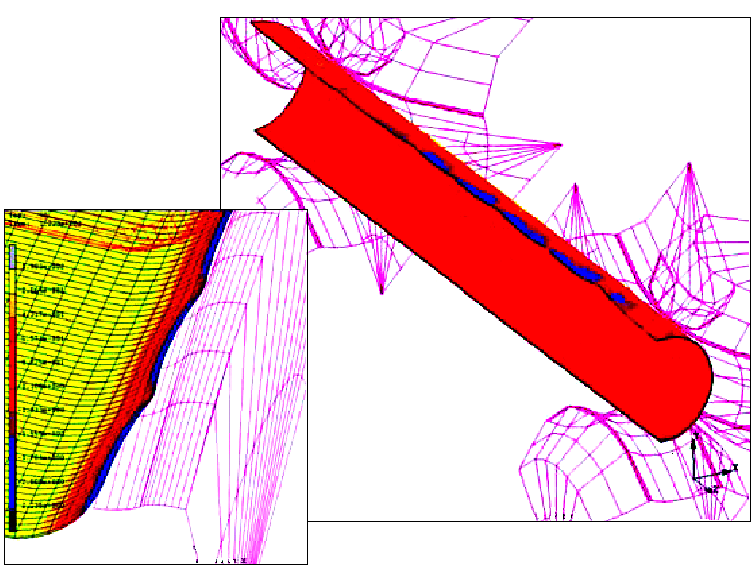

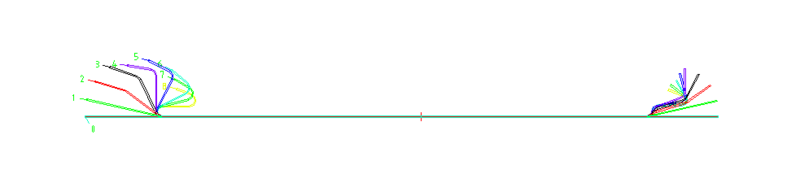

В дальнейшем были определены необходимые углы подгибки, которые позволили бы при профилировании равномерно распределить продольные растягивающие напряжения в материале (рис. 3).

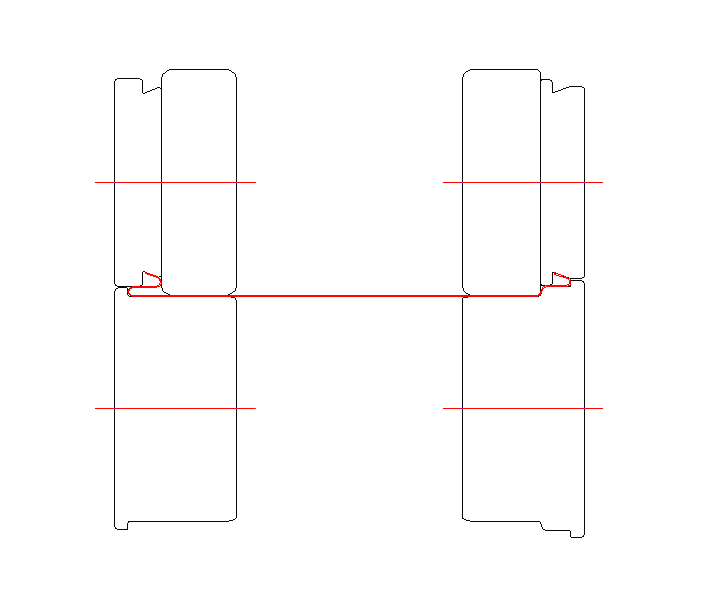

Итак, с помощью программного комплекса COPRA RF мы смогли определить оптимальные значения углов подгибки, определяющих последовательность переходных сечений от плоского листа к конечному профилю, — так называемый цветок развертки (рис. 4), а на его основе разработать конструкцию валков для каждой конкретной клети (рис. 5).

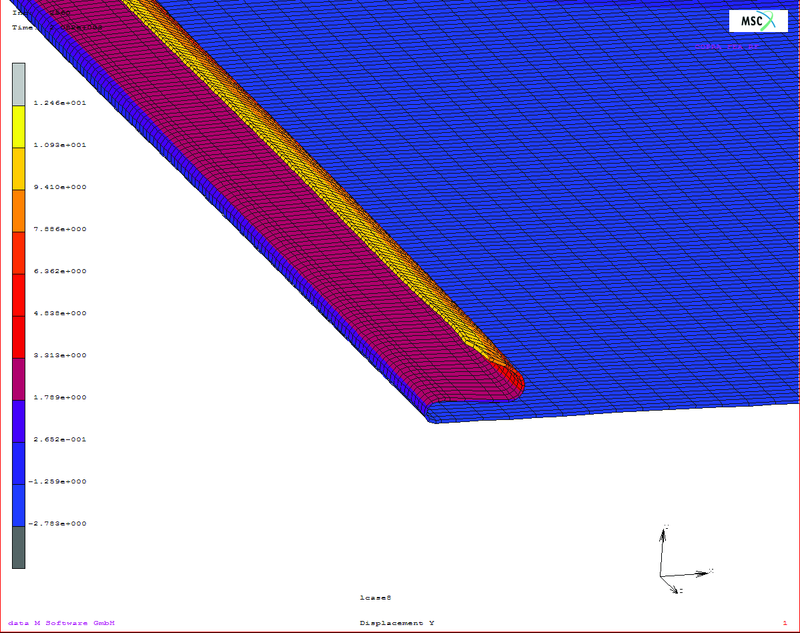

На основании полученных данных в программном комплексе COPRA RF был проведен анализ процесса формовки методом конечных элементов (МКЭ), а средствами программного комплекса COPRA FEA RF, специально разработанного для моделирования процессов валковой формовки, создана конечно-элементная модель валков формовочного стана и исходной заготовки, которая в процессе формовки приобретает форму готового изделия.

В качестве решателя это программное обеспечение использует MSC.Marc — программный продукт, обладающий широкими возможностями решения сложных нелинейных задач. По сути, COPRA FEA RF можно рассматривать как виртуальный формовочный стан, позволяющий испытывать новые комплекты валкового инструмента задолго до физического изготовления валков.

Результаты анализа калибровки панели Z-Lock методом конечных элементов с использованием программного обеспечения COPRA FEA RF представлены на рис. 6.

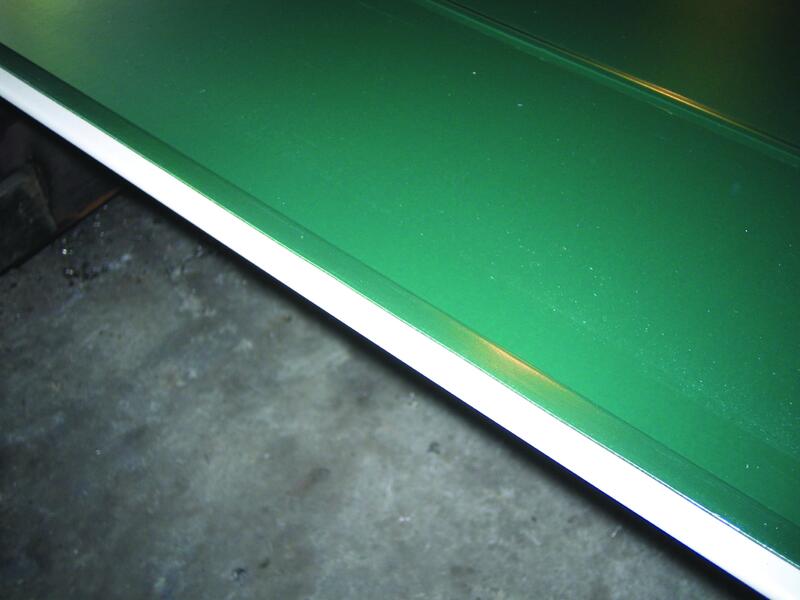

Полученные результаты позволяют заключить, что значения углов подгибки при профилировании, полученные на этапе анализа в программном комплексе COPRA RF, обеспечивают получение качественной облицовочной панели и стабильность процесса формовки при ее производстве. Это подтверждено результатами настройки и приемо-сдаточных испытаний профилегибочного оборудования компанией ООО «Рускана Инжиниринг» (рис. 7).

генеральный директор ООО «Рускана Инжиниринг»

Николай Шаталин,

главный конструктор ООО «Рускана Инжиниринг»

Антон Скрипкин

CSoft

E-mail: skripkin@csoft.ru

Тел.: (495) 069−4488

Скачать статью в формате PDF — 321.2 Кбайт |