Главная » CADmaster №3(38) 2007 » Машиностроение COPRA RollForm: совершенствование процесса производства прямошовных электросварных труб

Современные тенденции строительства нефте- и газопроводов предполагают не только увеличение объемов производства труб и расширение продуктовой линейки, но и повышение требований к качеству продукции, то есть к трубам среднего и большого диаметров.

Цилиндрическую заготовку с заданной геометрией, предназначенную для сварки, получают из выправленной ленты или толстого листа (в виде отдельных полос или бесконечной заготовки). Способ получения трубных заготовок — непрерывная (роликовая) формовка.

Хотя промышленную формовку труб применяют уже более 60 лет, единой методики расчета геометрических параметров процесса формовки, пригодной для всех случаев, до сих пор нет. Изготовители и эксплуатационники трубоформовочных станов, входящих в агрегаты по производству сварных труб, имеют различные представления о калибровке этих станов и их формовочных групп и решают эту задачу разными путями (особенно для труб диаметром свыше 100 мм).

Процесс непрерывной формовки труб характеризуется рядом особенностей:

- Проекция кромки полосы на горизонтальную плоскость до точки сварки представляет собой кривую.

- Траектория средней линии полосы в направлении формовки может проходить как горизонтально, так и под углом к участку формовки.

- Профили сечений, то есть геометрическая форма калибров, должны быть последовательными.

- Отношение длины формовочного участка к диаметру трубы должно быть определенным.

Чтобы определить отношение длины участка формовки L к диаметру трубы DТ, существуют различные формулы, позволяющие ограничить удлинение кромок. Для больших агрегатов (до номинального диаметра трубы 600 мм), характеризующихся отношением L÷D ≥ 23, допустимы лишь самые незначительные остаточные продольные деформации в кромках полосы.

Возьмем в качестве примера трубоэлектросварочный агрегат ТЭСА 203−530. Рассматриваемый размер выпускаемых труб как по диаметру, так и по толщине стенки является максимально допустимым для данного типа агрегата и составляет 530 и 10 мм соответственно.

Зная диаметр трубы D и длину участка формовки L, мы выполняем простое математическое действие и устанавливаем, что в данном случае отношение L÷D составляет 27.

В работах

Чтобы при формовке относительное удлинение кромок не превышало 0,1%, либо необходимо большее количество формовочных клетей, либо требуется увеличить длину стана с уменьшением числа клетей. Оба случая требуют индивидуального подхода и к конструктивному решению, и к возможности разместить оборудование на предприятии. Также не следует забывать об экономическом факторе.

Для определения минимальной длины L участка плавного перехода плоского листа в цилиндрическую заготовку можно воспользоваться следующей зависимостью:

((L1-L)÷L) x 100 ≤ 0,1,

где L1 — длина кромки заготовки на участке плавного перехода.

С учетом геометрических соотношений в зависимости от диаметра трубы DT длина L участка плавного перехода составит

L = 50 DТ.

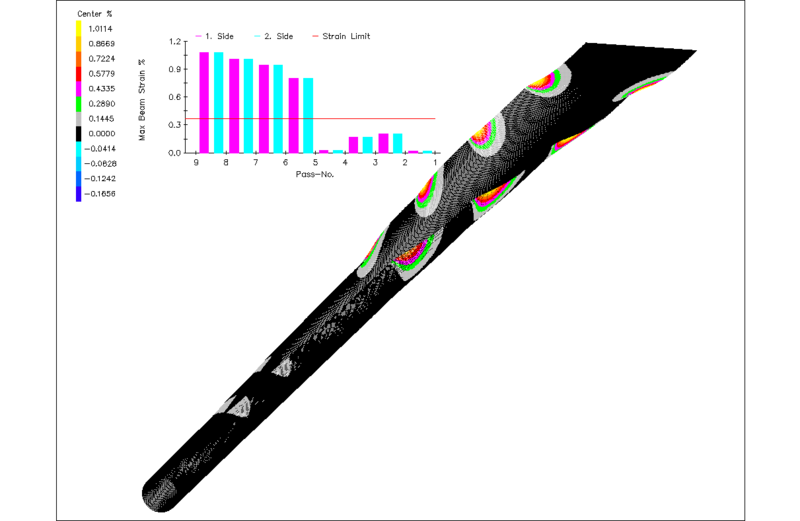

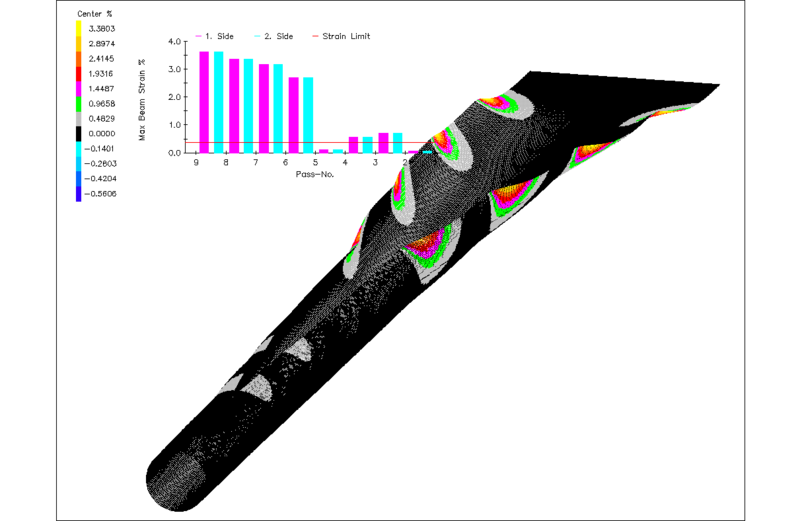

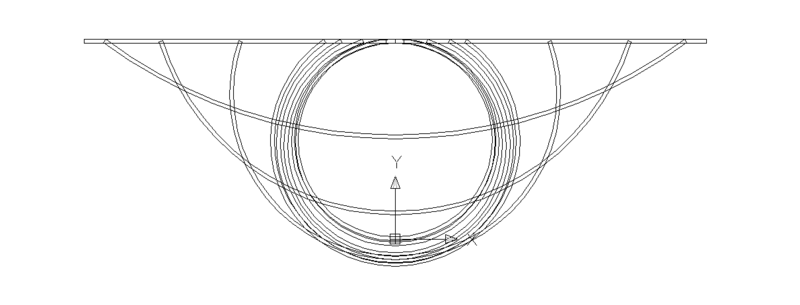

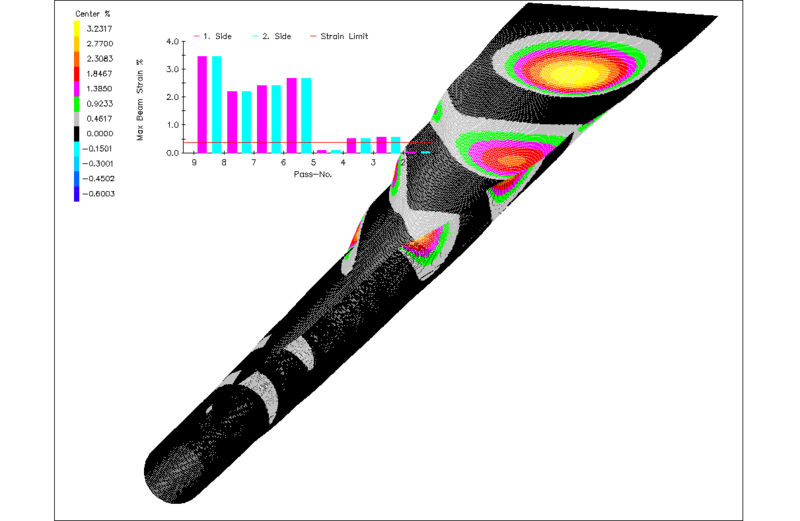

Согласно приведенной зависимости, длина рассматриваемого формовочного стана должна составлять не менее 26,5 м. В действительности же его длина равна 14,4 м, что почти вдвое меньше. С помощью современных методов моделирования можно наглядно представить, что происходит с кромками заготовки при различной длине формовочного стана. В нашем случае для этого был использован специализированный комплекс COPRA RollForm. Так, если сократить длину формовочного стана с 26,5 м (рис. 1) до 14,4 м (рис. 2), то максимальное удлинение кромок заготовки увеличится с 1% (формовочный стан длиной 26,5 м) до 3,4% (формовочный стан длиной 14,4 м).

По моему мнению, сворачивание трубной заготовки должно представлять собой монотонный очаг, а это достижимо только при последовательной формовке и правильно определенной длине стана, которая в свою очередь должна быть минимальной. Согласно зарубежным исследованиям, в кромках полосы при ее формовке в цилиндрическую заготовку возникают одинаковые минимальные удлинения по всей длине стана при соблюдении естественных форм формовочных калибров и минимальной длины формовочного участка.

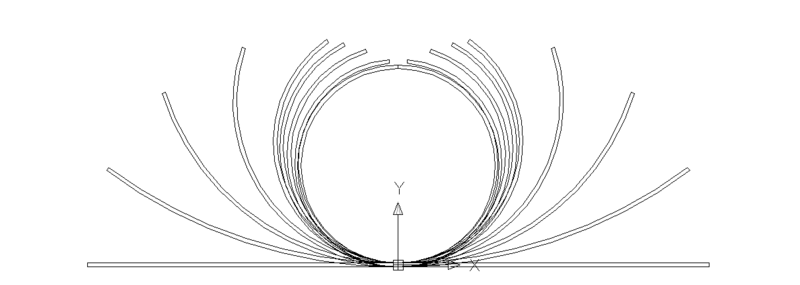

Рассмотрим несколько вариантов формовки цилиндрической заготовки при однорадиусной калибровке формующих валков, но с различной кривизной траектории средней линии трубной заготовки. На рис. 3 и 4 представлена классическая схема формовки листа в трубную заготовку. В данном случае, как уже сказано, максимальное удлинение кромок полосы составляет 3,4%.

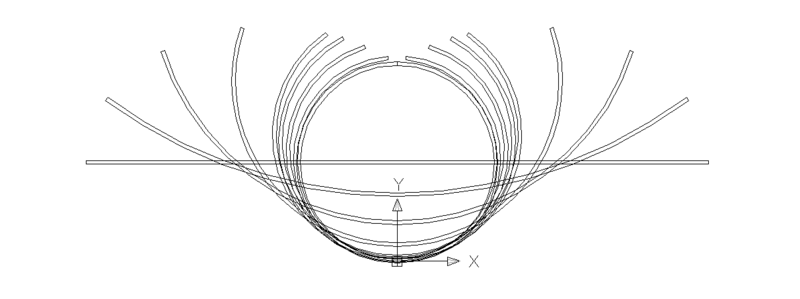

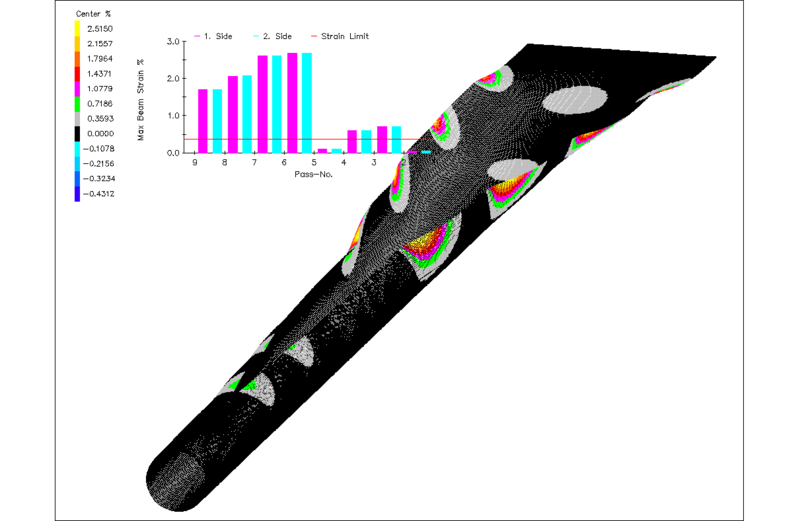

На рис. 5 и 6 представлена схема формовки листа в цилиндрическую заготовку при условии, что кромки формуемой заготовки лежат в горизонтальной плоскости. В данном случае максимальное удлинение кромок полосы составляет 2,8%. Но при этой схеме максимальное растяжение листа приходится на дно трубной заготовки, что может привести к получению трубы, не удовлетворяющей требованиям ГОСТ или ТУ.

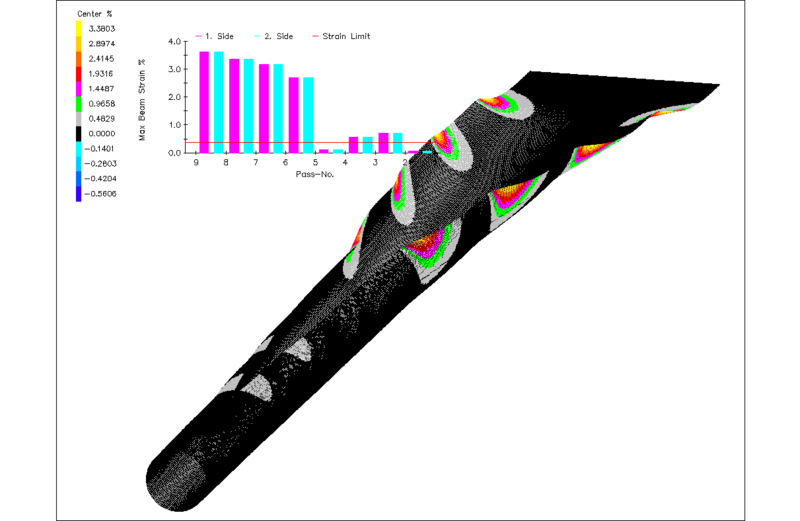

Многочисленные расчеты показали, что наибольший эффект достигается в случае, когда формовочная ось представляет собой кривую, проведенную через точки, являющиеся центрами тяжести каждого рассматриваемого сечения калибра. При выборе этой схемы значительно уменьшаются напряжения в трубной заготовке, меньше растягиваются кромки (рис. 7 и 8). Именно такая формовка и является естественной.

Скачать статью в формате PDF — 187.5 Кбайт |