Главная » CADmaster №6(37+) 2007 » Машиностроение Unigraphics + VERICUT: оптимальная формула работы со станками Mazak

В последнее время все большее число отечественных машиностроительных предприятий приступает к перевооружению своего парка оборудования. Причина понятна: с устаревшим оборудованием почти невозможно рассчитывать на успехи в конкурентной борьбе, а современные станки и инструмент способны в десятки и сотни раз повысить производительность работы предприятия. Бывают и другие ситуации: случается, что из-за ограничений, связанных с оборудованием, предприятия (особенно серийного и мелкосерийного производства) просто-напросто неспособны выполнить собственными силами те или иные изделия. Остается либо размещать заказы на стороне, либо всерьез задуматься о приобретении оборудования, отвечающего всем требованиям сегодняшнего рынка…

Современные станки — это, как правило, устройства с числовым программным управлением (ЧПУ), и ниже мы будем говорить именно о них. Но сам по себе станок, каким бы современным и дорогим он ни был, — не более чем набор механизмов, приводимых в действие соответствующими программами. Соответственно, необходимым условием нормальной работы такого оборудования является программное обеспечение, позволяющее создавать управляющие программы (УП) и осуществлять их контроль на предмет возможных ошибок. Наша компания, CSoft, располагает множеством решений для любого производства на базе оборудования любой сложности. Основой таких решений для сложных задач и многоосевого оборудования являются два программных продукта — Unigraphics и VERICUT.

Unigraphics — система высокого уровня (CAD-CAM-CAE), предназначенная для решения всего комплекса задач, стоящих перед инженерами на всех этапах создания сложных технических изделий (предварительное проектирование, этап инженерного анализа и оптимизации конструкции, изготовление). Она широко используется в аэрокосмической промышленности, автомобилестроении, общем машиностроении, производстве бытовой техники, игрушек, медицинских инструментов. Рабочее место представляет собой набор модулей, каждый из которых отвечает за определенные функции. Это позволяет составить оптимальный набор для решения различных задач — в том числе и технолога, то есть специалиста, отвечающего непосредственно за изготовление изделия (речь идет о CAM-модулях системы Unigraphics).

VERICUT — программный комплекс для визуализации процесса обработки деталей на станках с ЧПУ, проверки и оптимизации управляющих программ в G- и APT-форматах. Самая важная и главная задача этого ПО — выявить и исключить до начала реальной обработки возможные столкновения рабочих органов станка.

В предыдущих номерах нашего журнала представлены многие виды современных станков: линейка немецких многоосевых обрабатывающих центров компании CHIRON, тайваньские станки Topper и другие. Более подробно о них можно узнать на сайте Pride-TWL — компании, которая является поставщиком данного оборудования. Мы же расскажем о работе с многоосевыми станками другого известного производителя — японской компании Mazak.

Российская география распространения этих станков Mazak весьма обширна: от Комсомольска-на-Амуре до Москвы. За несколько лет мы накопили довольно богатый опыт «общения» с этим оборудованием, учитывающий многие специфические особенности как самих станков, так и их систем управления.

По нашим наблюдениям, в стране становятся особо популярными две линейки станков Mazak: токарно-фрезерные многоцелевые станки серии Integrex и многоосевые обрабатывающие центры серии Variaxis. Они представляют две различные кинематические схемы и, соответственно, призваны решать разные задачи.

На рис. 1 показан токарно-фрезерный станок Integrex 300-III. В режиме фрезерной обработки помимо движения фрезерного шпинделя по основным координатам XYZ, имеются две угловые программируемые координаты: ось В — вращение фрезерного шпинделя и ось С — вращение токарного шпинделя. В токарном режиме токарный шпиндель работает как главный привод, инструмент же может быть установлен как во фрезерный шпиндель, так и в передний суппорт. Данная схема позволяет с одного установа выполнять токарную и фрезерную (как простую, так и многоосевую) обработку довольно сложных изделий.

На рис. 2 представлен многоосевой обрабатывающий центр Variaxis 500−5x. Кинематическая схема этого станка иная. Станок выполняет только фрезерную обработку. Помимо движения фрезерного шпинделя по основным координатам, также имеются две угловые программируемые оси: ось А — поворотный стол («люлька»), вращающаяся вокруг оси X; на ней находится еще один поворотный стол, вращающийся вокруг оси Z (если смотреть при нулевом положении оси А). Станки с подобной кинематикой наиболее востребованы в изготовлении сложных объемных корпусных изделий, а также изделий со сложными поверхностями (например, при обработке импеллера).

Все станки оснащены собственными системами управления Mazatrol (далее мы будем использовать понятие «стойка»). Стойки имеют множество специфических особенностей, которые накладывают существенный отпечаток на работу специалиста по созданию постпроцессоров, — но об этом чуть позже. Конечно же, в стойках предусмотрены и инструменты для выполнения элементарных обработок, но использовать такого рода станки для выполнения простых операций, мягко говоря, неэффективно. Поэтому, чтобы задействовать весь функционал, все возможности станка необходимо серьезное программное обеспечение — Unigraphics и VERICUT. В подтверждение этой мысли мы приведем примеры реальной работы на предприятиях, оснащенных станками Mazak.

ЗАО «Томские трансмиссионные системы»

ЗАО «Томские трансмиссионные системы» — научно-внедренческое инновационное предприятие, основным направлением деятельности которого являются опытно-конструкторские разработки передаточных механизмов. Здесь создано новое направление в области волновых механических передач, получившее название «редуктор-подшипник» (РП). Предприятие постоянно совершенствует потребительские свойства новых механизмов с РП (редукторов и электроредукторов), повышая их качество, надежность, долговечность и экономичность до уровня, не уступающего показателям продукции зарубежных фирм, а во многом и превосходящим эти показатели. Более подробную информацию о компании вы найдете на ее сайте (www.redbear.ru).

В структуре предприятия имеется мощное конструкторско-технологическое бюро, располагающее высококвалифицированными специалистами, которые и создали новое направление. Ключевой момент разработки — математические формулы рабочих поверхностей будущего РП. Забегая вперед, отмечу, что эти поверхности очень сложны и нетривиальны даже с математической точки зрения (рис. 3), однако и полностью математически определенная концепция — это еще не конечный результат, не изделие. А предприятие стремилось довести разработку именно до конечных изделий.

Производственной бизнес-единицей ЗАО «ТТС» является Центр точной механообработки. Это предприятие не только выпускает продукцию для «Томских трансмиссионных систем», но и изготавливает детали любой сложности для сторонних заказчиков (технологические возможности ЗАО «ЦТМ», а также дополнительная информация представлены на сайте www.ctm.tomsk.ru).

Для решения этих задач предприятие приобрело станок Mazak Integrex — 100III. Но сам по себе станок — лишь половина дела: требовалось получить траектории изготовления изделий. Любая САМ-система предполагает работу с твердотельной математической моделью, а значит первой задачей стало построение таких моделей. Вскоре выяснилось, что так называемые CAD-системы среднего уровня с построением необходимой математической модели не справляются (напомним, что разработанная математика довольно сложна). После нескольких попыток найти решение во взаимодействии с другими организациями специалисты ЗАО «ТТС» обратились в отдел САПР и инженерного анализа компании CSoft.

Сложность проблемы была очевидна уже из технического задания: предстояло создать математическую модель, обеспечивающую корректную обработку очень необычного изделия. В свою очередь это порождало не менее сложную задачу — создание постпроцессора для станка. Добавим, что к сложной основной поверхности РП предъявлялись довольно высокие требования, касающиеся точности изготовления.

Решение такой задачи под силу только высокоуровневой системе Unigraphics.

В течение недели были выработаны принципы построения сложных поверхностей с использованием инструмента Unigraphics, позволяющего строить поверхности по математическим формулам, а также обширного инструментария для редактирования сложных поверхностей. К концу второй недели мы располагали уже и окончательной математической моделью, и операциями обработки изделия в CAM-модуле Unigraphics. Далее был создан базовый вариант постпроцессора для станка Mazak и для трехосевого фрезерного станка HAAS (часть операций выполнялась на нем), а опытный участок ЗАО «Томские трансмиссионные системы» произвел обработку тестового изделия. Естественно, при высоких требованиях к качеству и точности поверхностей изделия обнаружились некоторые недочеты, но все они носили сугубо технологический характер (вплоть до того, что следовало учитывать даже возникающий во время обработки отжим инструмента). Изделие, полученное после внесения необходимых корректив, уже полностью отвечало всем требованиям (рис. 4).

- Вот как прокомментировал сотрудничество и его результаты менеджер проектов ЗАО «ТТС» Антон Геннадьевич Петракович:

-

До начала использования системы Unigraphics от нас требовался титанический труд по, буквально говоря, ручному составлению УП для изготовления наших деталей. Такой процесс занимал колоссальное время, на неэффективное расходование которого приходилось закрывать глаза. Долго так продолжаться не могло, и мы приступили к поискам системы, способной решить нашу нетривиальную задачу. Вот несколько основных условий, которые мы предъявляли к будущему инструменту:

- первое и самое важное — принципиальная возможность создания корректных математических моделей поверхностей, проектируемых специалистами нашей компании;

- возможность параметризации моделей, упрощающей последующее создание типоразмеров деталей;

- интеграция CAD- и САМ-модулей в едином продукте, исключающая возникновение погрешностей при экспорте/импорте в другие форматы;

- способность программировать токарную и многоосевую непрерывную фрезерную обработку;

- наличие профессиональной технической поддержки.

Кроме того требовалось, чтобы служба технической поддержки могла разработать и отладить постпроцессоры для оборудования Mazak.

Выбор был сделан в пользу системы Unigraphics: специалисты компании CSoft быстро и весьма аргументированно доказали, что эта система в полной мере отвечает всем нашим пожеланиям.

Чтобы приступить к работе, оказалось достаточно пройти недельный курс обучения, а дальше все вопросы решались уже в режиме online.

С помощью Unigraphics мы в несколько раз сократили трудоемкость процесса создания управляющих программ, но главное даже не в этом. Учитывая специфику работы над созданием разрабатываемых нами механизмов, а именно наш научно-экспериментальный подход к проектированию, наибольшее снижение трудоемкости мы получили при внесении изменений в уже готовые программы. Теперь это занимает считанные минуты, а раньше каждую программу приходилось начинать с нуля.

Система способна обеспечить идеальное построение требуемой математической модели, и мы наконец-то смогли полностью задействовать возможности координатно-измерительной техники при измерении готовой детали методом ее сравнения с CAD-моделью. Таким образом, возможности Unigraphics помогли отладить весь процесс изготовления детали, строго соответствующей требованиям документации, — начиная с процесса проектирования и заканчивая контролем качества.

Хочу отметить очень высокий уровень профессионализма специалистов CSoft, благодаря которому ни одна из возникающих проблем не остается нерешенной. На все наши вопросы — а возникали они достаточно часто — мы получали ответы в кратчайший срок, и очень за это признательны.

Мы не случайно упомянули, что был создан именно базовый вариант постпроцессора для станка Mazak. Дело в том, что, несмотря на всю сложность самого изделия, с точки зрения обработки оно не требовало привлечения всех обширных возможностей станка. За некоторым исключением вся обработка была трехосевой, и базовый вариант постпроцессора решил эти задачи. Но, помимо данных типов изделий, предприятие планировало также изготавливать детали, требующие многоосевой обработки — как непрерывной, так и фиксированной. А это требовало более сложного подхода к работе со станком и постпроцессором. Постепенно становились понятны специфические моменты как управления станком, так и создания постпроцессора — моменты, которые отличают работу именно со станками Mazak и системой управления Mazatrol…

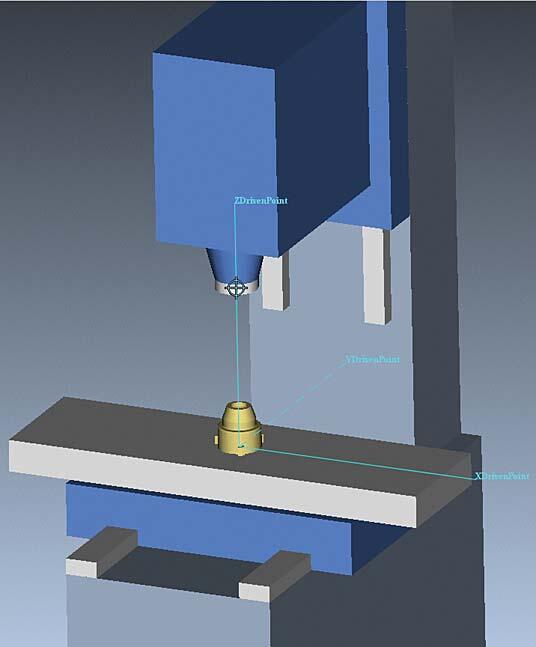

Для начала немного освежим в памяти основные принципы управления станками с ЧПУ — на примере обычного трехосевого фрезерного станка (рис. 5).

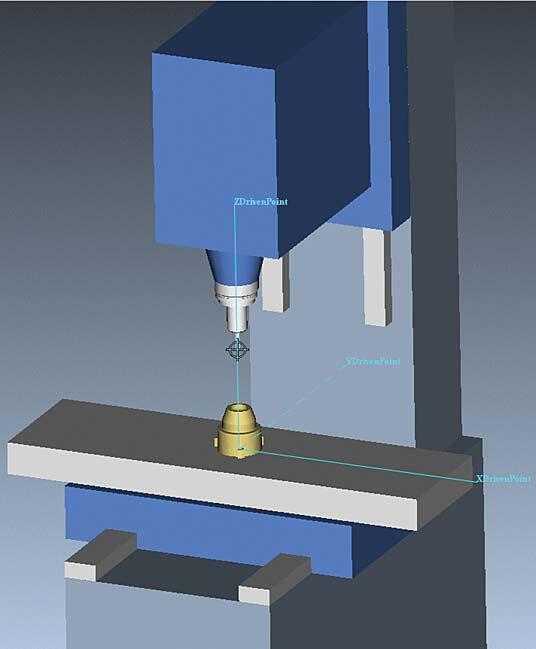

Основой основ управления является система координат, относительно которой перемещается та или иная точка станка. Таких систем на станке несколько (машинная, референтная), но, с точки зрения программирования, самая основная — это программная система или, как ее принято называть, программный «ноль». На рис. 5 эта система координат и отображена (ее оси XYZ показаны зеленым цветом). Относительно этого «нуля» и будет по координатам, заложенным в УП, перемещаться шпиндель (или стол — в зависимости от кинематики станка). Но если с координатами X и Y всё тривиально, поскольку в конечном счете на станках управляется (ведется) ось шпинделя (инструмента), то с координатой Z дело обстоит сложнее. В большинстве случаев направление Z совпадает с осью вращения шпинделя (инструмента), а потому не совсем ясно, какая точка на этой оси и есть ведомая. До того как станок захватывает инструмент в шпиндель такой точкой является точка на торце шпинделя, отмеченная на рис. 5 перекрещенной окружностью. Некоторые устаревшие модели станков так и работают, то есть программы пишутся для торца шпинделя. Но такой метод не свободен от существенного недостатка: УП должна учитывать реальный вылет инструмента, а установить инструмент в патрон с определенным вылетом — очень сложно. И фактически по одной и той же программе, составленной для определенного изделия, работать нельзя! Поэтому почти во всех станках предусмотрена другая возможность, значительно упрощающая процесс программирования. Речь идет о том, что после смены инструмента программируемая точка смещается от торца шпинделя до кончика инструмента (рис. 6).

Это действие производится либо автоматически при смене инструмента, либо по определенной команде (например, в стойках Fanuc это пара G43 H…). Величина смещения, то есть реальный вылет инструмента от торца шпинделя, задается в стойке в специальных таблицах, относящихся к определению инструмента. Эта величина измеряется или отдельными от станка измерительными приспособлениями, или в самом станке, если он оснащен встроенным измерительным устройством.

В этом случае можно использовать одну и ту же программу, составленную для изделия, поскольку программа написана на кончик инструмента. И какой бы у фрезы ни был вылет, контроль (управление) осуществляется для кончика фрезы.

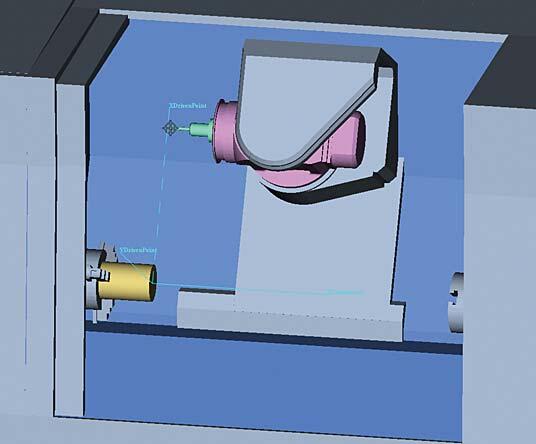

Все вышесказанное относится к трехосевому станку. Что же касается пятиосевых станков, то здесь вопросы системы координат (программного «нуля») и контролируемой точки существенно зависят от типа кинематики станка. Если вернуться к станкам Mazak, то, как уже сказано, две основные линейки, Integrex и Variaxis, принципиально отличаются по кинематическому исполнению. В контексте рассматриваемого вопроса наиболее интересны станки Integrex. На рис. 7 представлена одна из моделей этой линейки — 100III. Напомним, что одна из поворотных осей станка реализована через поворот шпинделя (ось В). На рисунке отображено состояние, при котором ось В находится в нулевом положении и с вызванным инструментом. Фактически станок представлен в трехосевом режиме. Контролируемой точкой является кончик инструмента.

Но что будет, если задать поворот по оси В — например, на 45 градусов? Обратите внимание на рис. 8.

Шпиндель повернулся на 45 градусов вокруг оси поворота шпиндельного узла, а контролируемая точка находится в прежнем положении. Совершенно очевидно, что теперь, если потребуется подойти, скажем, в точку нуля (X0Y0Z0), то одноименная команда в УП инструмент в ноль не приведет. Чтобы это сделать, потребуется пересчет координат. А здесь возникает та же проблема — в пересчете фигурирует величина реального вылета инструмента от торца шпинделя, и мы опять получаем одну программу под изделие, связанную с определенной величиной вылета инструмента. Заменив инструмент в патроне, нужно пересчитывать программу заново — чтобы учесть новый вылет. Эта ситуация крайне увеличивает трудоемкость техпроцесса, поскольку, во-первых, увеличивается время подготовки программ, а во-вторых, такой метод требует определенных затрат на организацию и слежение за подготовкой УП.

Что же тут можно предпринять? И можно ли вообще? Как оказалось — вполне. В системе Mazatrol существует команда G43.4, которая позволяет осуществлять контроль кончика инструмента, в том числе и при поворотах. Эта команда самостоятельно учитывает реальный вылет инструмента, который также должен быть введен в таблицу, определяющую инструмент. Однако, как выяснилось, эта команда была разработана именно для непрерывной пятиосевой обработки — то есть такой, при которой в каждый момент времени инструмент движется не только по линейным осям, но и по угловым. Как правило, это обработка сложных поверхностей, к которым относятся поверхности лопаток авиационных двигателей, лопатки колес-импеллеров…

Итак, с самым сложным видом обработки на станке Integrex всё стало более или менее понятно. Поскольку в арсенале стойки имеется такая команда, то и работа по методу контроля кончика инструмента не представляет для системы Unigraphics особых трудностей в плане создания постпроцессора.

Но непрерывная пятиосевая обработка встречается на предприятиях не столь уж часто. Гораздо больше распространен другой вид многоосевой обработки — фиксированная пятиосевая обработка, при которой угловые перемещения выполняются только дважды: в начале операции (для определенного ориентирования инструмента) и в конце (для возврата угловых координат в нулевое положение). Всё, что происходит между этими событиями, — обычная плоская или трехосевая обработка. При работе с данными видами траекторий тоже можно было бы воспользоваться командой контроля кончика инструмента G43.4, но система Mazatrol не допускает совместную работу этой команды с такими ключевыми в программировании командами, как круговая интерполяция (G2 и G3), осевые циклы (циклы сверления, развертывания

Но при отказе от использования команды контроля кончика инструмента возникает другая сложность. Вернемся к рис. 8 — это классический пример фиксированного положения. А проблема всё в том же: контролируемая точка не совпадает с кончиком инструмента и, чтобы получить правильную УП, нужно выполнять в постпроцессоре пересчет, требующий знания реального вылета инструмента…

Мы все-таки смогли решить эту задачу. Сам пересчет полностью выполняется в постпроцессоре Unigraphics. Метод ухода от основной проблемы — знания реального вылета инструмента — был реализован в получаемых постпроцессором программах, где через станочные переменные и учитывается эта столь необходимая величина (ведь и эти величины хранятся в определенных переменных станка). Сделав так, мы «отвязываемся» от данных, которые довольно часто меняются и которые связаны со станком. То есть теперь для одного и того же изделия может существовать одна программа — вне зависимости от того, каким будет реальный вылет того или иного инструмента!

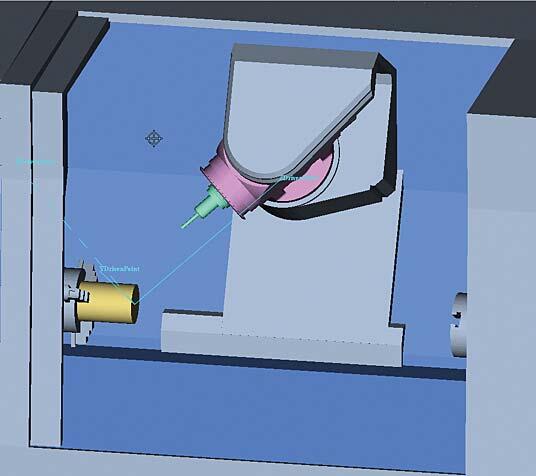

Еще немного специфики. Внимательно посмотрев на рис. 8 вы заметите, что положение, в котором находится станок, определило, что ось инструмента теперь не направлена по оси Z программной системы координат. Если, к примеру, нам потребуется обрабатывать какую-либо плоскость торцом инструмента (соответственно наклоненную под 45 градусов), опять же понадобится пересчет координат, учитывающий наклон оси инструмента. Пересчет постпроцессор выполняет, но в этом случае невозможны ни круговая интерполяция, ни осевые циклы: для этого система координат должна быть повернута так, чтобы ось Z совпадала с осью инструмента. Такие команды также существуют во всех стойках станков с подобной кинематикой. В системе Mazatrol это команда G68.5. Результат ее работы — на рис. 9.

Раньше, чтобы реализовать правильный вывод подобных команд в CAM-модуле системы Unigraphics, требовалось вводить и определенным образом поворачивать дополнительные системы координат. Понятно, что при работе над каким-нибудь сложным изделием, имеющим множество по-разному наклоненных поверхностей, такой метод существенно увеличивает трудоемкость для технолога, создающего обработку. На каждую такую поверхность (грань) потребовалось бы создавать свою систему координат, пусть даже и связанную с основной.

При работе над постпроцессором для станка Mazak был учтен и этот фактор. Постпроцессор разработан так, чтобы в CAM-модуле не требовалось создавать дополнительные системы координат. Все необходимые действия по выводу команды поворота системы координат в соответствии с поворотом станка выполняются автоматически.

Все это и многое другое и было выявлено, учтено и реализовано уже в окончательном варианте постпроцессора для станка Mazak Integrex-100III, приобретенного ЗАО «Томские трансмиссионные системы». Однако работа над постпроцессором велась не только для этого предприятия. Дело в том, что почти одновременно с «Томскими трансмиссионными системами» к нам обратились специалисты другого предприятия — московского КБТочмаш имени

ФГУП «КБТочмаш имени А.Э. Нудельмана» (Москва)

Это предприятие оборонного комплекса выпускает высокотехнологичные изделия для современного отечественного вооружения. К примеру, на 6-й Международной выставке вооружений и военной техники «Айдекс-2003» оно впервые представило переносной лазерный оптико-электронный прибор, предназначенный для обнаружения замаскированных объектов и ослепления оптических прицелов танков и БМП.

Понятно, что детали, из которых состоят конечные изделия бюро, также являются сложными изделиями как с точки зрения конструирования, так и в плане изготовления. Производство новых образцов вооружения потребовало самых современных станков, одним из которых стал токарно-фрезерный станок Mazak Integrex-200III. К уже сказанному об этой линейке добавим лишь, что нумерация после слова «Integrex» в основном отражает габариты станка: чем больше номер, тем больших размеров изделия можно на нем изготавливать. Все остальное, включая стойки, за некоторым исключением одинаково для всей линейки станков. Поэтому, хотя станки, приобретенные ЗАО «Томские трансмиссионные системы» и КБТочмаш, несколько отличаются друг от друга, с точки зрения программиста и разработчика постпроцессоров они идентичны.

Как и томскому предприятию, специалистам КБТочмаш при реализации новых направлений потребовалось программное решение для широкого круга задач -моделирования изделий, прочностных расчетов, получения обработок для станков с ЧПУ.

После обстоятельных консультаций (в том числе со специалистами отдела САПР и инженерного анализа компании CSoft), обзоров и тестовых проектов руководство КБТочмаш имени

На территории КБТочмаш шла практически вся работа над постпроцессором для станка Mazak, проверка и отработка тех специфических моментов, о которых мы рассказали выше.

Несколько слов нужно сказать о партнерстве с поставщиком станка — ООО «Инженерная фирма АБ Универсал». Казалось бы, программирование не связано с основной деятельностью этой компании, но тем приятнее было видеть готовность к взаимодействию, заинтересованность в том, чтобы поставленное оборудование работало без сбоев и критических ситуаций — в том числе связанных с ошибками программирования. Работа над глубоким освоением станка, над созданием постпроцессора стала действительно совместной — и мы искренне благодарны сотрудникам ООО «Инженерная фирма АБ Универсал» за серьезную помощь. Особую признательность хотелось бы выразить ведущему специалисту компании

Мы не случайно заостряем внимание на важности такого сотрудничества. В процессе внедрения ПО на предприятиях нам довольно часто приходится контактировать с компаниями-поставщиками станков, официальными представителями компаний-производителей и представительствами компаний-изготовителей систем управления. К примеру, налажено сотрудничество с представительствами мировых лидеров в производстве систем управления станками: Siemens, Fanuc, Heidenhain и другими. Лишь в очень редких случаях и очень немногие компании не оказывали нашим специалистам должного внимания, ссылаясь на то, что вопросы и пожелания должны исходить от клиента, но никак не от сторонней организации (в данном случае — от нашей компании). Такой подход трудно признать разумным: оборудование должно работать эффективно и безопасно, причем вне зависимости от того, каким образом создаются программы и кто именно способствовал достижению эффективности и безопасности. А для этого просто необходимы контакт и взаимопомощь софтверных компаний и компаний-поставщиков оборудования. К тому же в процессе такого сотрудничества стороны узнают много нового и полезного.

Рассказывает Алексей Юрьевич Борисенко:-

Для нас это была первая поставка оборудования такого класса и такой сложности. Когда потребовалось отладить процесс написания УП именно под станок Mazak, мы приступили к совместному со специалистами CSoft детальному изучению станка и реализации его возможностей в постпроцессоре. Наиболее трудоемким для нас оказалось освоение пятикоординатной обработки и многооперационной обработки с перехватом деталей, но представители компании-партнера уже имели немалый опыт создания и отладки сложных пятиосевых постпроцессоров.

Со многими нюансами станка я познакомился именно в процессе этой работы — особенно это касается программирования в режиме контроля кончика инструмента при пятиосевой обработке и использования специальных макропеременных в стойке.

Некоторые моменты программирования осваивались нами впервые, поэтому материала, изложенного в документации на станок, оказалось недостаточно, и мы воспользовались возможностью прямых контактов с компанией-производителем. Итогом нашей работы стали отработанная тестовая деталь и готовый постпроцессор.

Со своей стороны хочется отметить профессионализм сотрудников CSoft, их мобильность в решении сложных технических вопросов. Надеюсь на дальнейшее расширение сотрудничества и укрепление партнерских отношений между нашими компаниями.

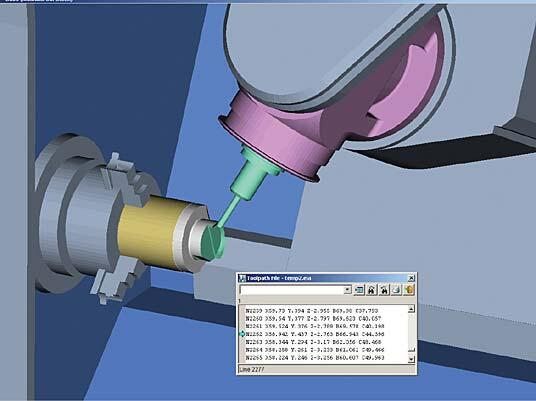

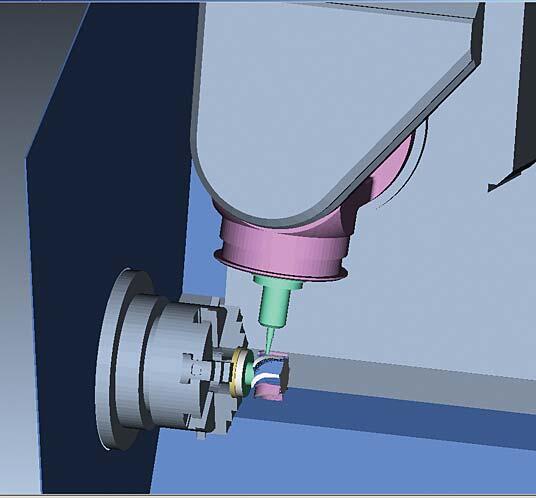

Отметим, что в работе по освоению расширенных возможностей станка нами использовался программный продукт для верификации и контроля управляющих программ VERICUT. Знакомство даже с теми немногими специфическими моментами, о которых мы рассказали выше, позволяет понять, что при смешанной многоосевой и плоской обработке, а также при многооперационных обработках возможны критические ситуации. В первую очередь это относится к обработке, требующей поворота шпинделя на разные углы от операции к операции. Самое тяжелое для станка — столкновение подвижных частей станка на ускоренном перемещении. Вывести станок из строя способен и удар шпиндельного узла (сюда же можно отнести и патрон инструмента) о заготовку или приспособление: дорогостоящий шпиндельный узел может получить серьезные повреждения. Менее опасен, но все равно неприятен удар инструмента о заготовку или приспособление — он может закончиться поломкой инструмента. В любом случае все эти ситуации серьезно сказываются на характеристиках станка — например, на точности хода узлов. Исключить подобное и призвана система VERICUT. Фактически это модель станка на компьютере — с тем же, что у реального станка, функционалом стойки. И куда как лучше «бить» такой станок, чем реальное оборудование…

Можно возразить: а разве в задачи постпроцессора не входит выдача «безопасных» программ? Однозначного ответа нет. Во-первых, ни один постпроцессор к любой CAM-системе не способен защитить от ошибок, допущенных технологом в самой системе при создании траекторий. Но подобные случаи редки, поскольку в большинстве случаев такие ошибки выявляются встроенным в CAM-систему визуализатором обработки. Во-вторых, когда речь заходит о многоосевых операциях, то самым слабым и непредсказуемым моментом оказываются переходы от операции к операции. Встроенный визуализатор CAM-системы в большинстве случаев отобразит этот момент некорректно, поскольку подобные визуализаторы не учитывают реальную кинематику станка. В таких ситуациях система VERICUT просто незаменима. Как нетрудно догадаться, все рисунки, представляющие в этой статье модель станка, воспроизводятся с рабочего поля системы VERICUT.

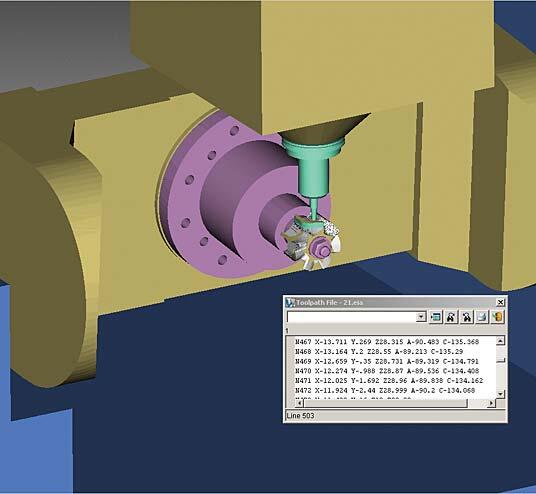

Возвращаясь к сотрудничеству с КБТочмаш, скажем, что с помощью программ, полученных в Unigraphics и проверенных в системе VERICUT, на станке Mazak было обработано множество изделий. Эти изделия имели сложные поверхности, требующие пятиосевой обработки, — то есть задачи как раз соответствовали и станку, и программному обеспечению. По понятным причинам (специфика производства…) далеко не все изделия можно показывать в печати, поэтому для примера мы выбрали выполненное на станке тестовое изделие. Рис. 10 представляет эпизод пятиосевой непрерывной обработки этого изделия.

Деталь была выбрана так, чтобы она включала в себя токарные, плоские фрезерные, пятиосевые фиксированные и непрерывные виды обработок. На рис. 11 вы можете видеть фото данного изделия, выполненного в металле, причем ракурс фотографии позволяет рассмотреть самый сложный элемент тестовой детали — сложную криволинейную поверхность, для обработки которой требуется непрерывная пятиосевая стратегия.

Мнением о станке, программном обеспечении и совместной работе со специалистами CSoft делится главный технолог ФГУП «КБТочмаш имени А.Э. Нудельмана» Сергей Михайлович Кожеченко:-

Для начала несколько слов хотелось бы сказать о самом станке Mazak Integrex-200III. На первых порах, до освоения системы Unigraphics, нам требовалось изготавливать изделия невысокой сложности, потому мы работали с заложенным в стойку программным обеспечением Mazatrol, хорошо подходящим для решения простых задач и фрезерной обработки, и особенно токарной. Для изготовления же сложных деталей не обойтись без более серьезных CAM-систем — из их числа мы выбрали систему Unigraphics.

Также упомяну о некоторых специфических моментах, которые выявились в процессе работы — особенно важно это будет знать потенциальным пользователям такого оборудования. Нами был закуплен станок, в комплектацию которого не входил передний суппорт, служащий в основном для крепления токарного инструмента. Весь инструмент на нашем станке устанавливается во фрезерный шпиндель. В этом, конечно же, есть свой явный плюс — возможность работать только фрезерным шпинделем даже выполняя токарную обработку. Но обнаружился и минус: при захвате инструментов значительного вылета (как правило, это расточные резцы с удлинителями) такие инструменты захватываются во фрезерный шпиндель с погрешностью точности позиционирования. А поскольку расточка отверстий — это в основном операция финишная, должная обеспечивать очень точные требования по геометрии и качеству поверхности, то эта погрешность установки инструмента очень серьезна и неприятна. Для таких случаев, по нашему мнению, и необходим передний суппорт, в котором инструменты закрепляются жестко и с высокой точностью позиционирования.

В целом станок оставляет хорошее впечатление, поставленные перед нашим отделом задачи он решает. Если вернуться к связке станка с программным обеспечением, то при подготовке управляющих программ для станка Mazak система Unigraphics предоставляет все необходимое.

С первых дней сотрудничества компания CSoft оказывает нам серьезную помощь. Это обучение системе как конструкторов, так и технологов, огромная работа по освоению станка, освоению пятиосевой обработки, поддержка и консультации. Специалисты отдела САПР и инженерного анализа продемонстрировали высокий профессионализм и глубокие знания в области конструирования изделий и механообработки.

Остается добавить, что совсем недавно в КБТочмаш появился еще один станок — Mazak Variaxis-630. Работы по его запуску и обеспечению совместной работы с системой Unigraphics уже начались.

ОАО «Ремонтный завод Синарский» (г. Каменск-Уральский Свердловской области)

И наконец еще один проект, реализованный в ОАО «Ремонтный Завод Синарский». РЗС — это предприятие, занимающееся ремонтом двигателей, коробок передач, а также топливной аппаратуры двигателей тракторов и грузовых машин. Для решения этих производственных задач, а также для выполнения сложных изделий предприятие приобрело сразу два станка компании Mazak: токарно-фрезерный Integrex-400III и многоосевой обрабатывающий центр Variaxis-730.

К этому моменту мы имели уже большой опыт работы со станками обеих линеек и могли предложить постпроцессоры, способные задействовать весь их функционал.

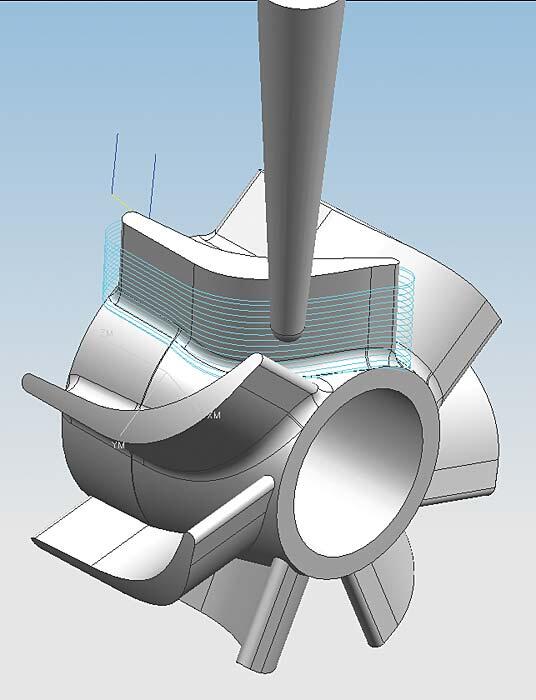

На предприятии нам было предложено выполнить пилотный проект: изготовить деталь, представляющую собой крыльчатку насоса (рис. 12).

Хотя стенки лопаток этой детали прямые и их можно было бы обработать обычными фрезами в пятиосевом фиксированном режиме, мы предпочли обработку конической фрезой, что требовало уже пятиосевой непрерывной обработки. Решение диктовалось технологическими соображениями: максимальный диаметр цилиндрической фрезы определяло бы наименьшее расстояние между лопатками, а оно не достигает и 4 мм. Понятно, что при таком диаметре и довольно большой высоте стенок лопатки мы получили бы сильный отжим инструмента, поэтому обработка стенок целесообразнее более жесткой конической фрезой.

Основная обработка крыльчатки может выполняться на обоих видах станков (исключение составляет токарная обработка — для нее необходим Integrex), поэтому нам была поставлена задача изготовить эту деталь на обоих станках. В качестве исходных данных предприятие предоставило чертежи изделия.

В течение четырех дней по этим чертежам была сформирована модель изделия в CAD-модуле системы Unigraphics (рис. 12), а также выполнена обработка в CAM-модуле. Трех дней потребовало изготовление деталей на станках. Естественно, что выходы на станок мы предваряли проверкой всех программ в системе VERICUT.

На рис. 13 и 14 показаны эпизоды обработок: выполнение получистовой операции конической фрезой. Рис. 13 представляет обработку на станке Integrex, а рис. 14 — на станке Variaxis (на рисунке показана часть программы — та, по которой обработка осуществляется в данный момент. Видно, что в одном кадре меняются все пять осей).

Ну и наконец — готовая крыльчатка на рис. 15.

О результатах работы рассказывает заместитель генерального директора по производству ОАО «Ремонтный завод Синарский» Владимир Валентинович Ким:-

Со специалистами компании CSoft мы впервые встретились в Нижнем Тагиле на международной выставке вооружений «Оборона-2005». Со временем завязались и производственные, и дружеские отношения.

Чтобы убедиться в профессиональном уровне наших партнеров, мы предложили им в кратчайшие сроки изготовить крыльчатку насоса на обоих станках фирмы Mazak.

Н.А. Батарев ,М.В. Краснов иЕ.К. Родионов в течение трех дней изготовили две крыльчатки, по одной на каждом из станков, доказав и собственный высокий профессионализм, и работоспособность программы Unigraphics. А мы впервые увидели одновременную работу обоих станков в пяти осях.

Коротко подытожим. Нами накоплен значительный опыт работы со станками компании Mazak в связке с программным обеспечением Unigraphics и VERICUT. Станки, по нашему мнению, достойны самых хороших слов, хотя и имеют специфические особенности в управлении. Специалисты отдела САПР и инженерного анализа компании CSoft готовы решить любые задачи, связанные с подготовкой управляющих программ любой сложности для этих станков. А также предоставить необходимые консультации предприятиям, планирующим приобретение станков Mazak (подбор дополнительных опций системы управления станка, обеспечивающих его наиболее эффективную эксплуатацию).

Сказанное относится и к оборудованию многих других компаний-производителей, среди которых CHIRON, DMU, HERMLE, Willemin-Macodel: мы имеем не меньший опыт работы и с этими станками. Но это тема уже совсем другой статьи…

Специалисты отдела САПР и инженерного анализа компании CSoft выражают признательность всем специалистам компаний-партнеров — за совместную работу, за теплые слова. Надеемся на продолжение и расширение нашего сотрудничества!

Скачать статью в формате PDF — 314.8 Кбайт |