Главная » CADmaster №6(37+) 2007 » Электротехника САПР ElectriCS и UG/Wiring. Технологии разработки бортовых электрифицированных систем в авиационно-космической отрасли

Проектирование бортовых систем оборудования характеризуется жесткими требованиями, предъявляемыми к весовой составляющей, обуславливающей повышенную степень детализации проекта, и к взаимоувязке бортового оборудования в отсеках проектируемого изделия. Поэтому задача поиска технологий, позволяющих осуществить сквозное проектирование электрооборудования (от разработки принципиальных электрических схем до формирования трехмерных моделей жгутов в общей модели объекта и формирования документов технологической подготовки производства), здесь особенно актуальна.

Эта статья посвящена одной из таких технологий, построенной на основе систем проектирования ElectriCS, ConnectUG, Unigraphics и модуля UG/Wiring 1. Методика работы с этими программными продуктами была опробована специалистами ОАО «ОКБ Сухого» в процессе проектирования бортовых электрифицированных систем.

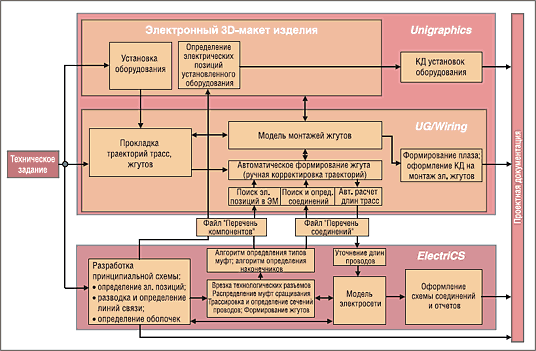

Цепочка проектирования ElectriCS и UG/Wiring

Укрупненная блок-схема цепочки проектирования, отображенная на рис. 1, представляет собой последовательность стадий проектирования с использованием САПР ElectriCS и UG/Wiring. Формирование подобных цепочек с использованием различных САПР может реализовываться путем организации интерфейса взаимодействия — своеобразного промежуточного формата, в который преобразуются данные одной системы проектирования и который воспринимается другой системой. В нашем случае в качестве такого интерфейса используются файлы «Перечень компоненто» и «Перечень соединений», созданные модулем ConnectUG САПР ElectriCS.

Подобная организация процесса проектирования и обмена данными позволяет реализовать сквозное проектирование полного объема КД, осуществить формирование в автоматическом режиме технологических документов любого вида. Построенная система позволяет безболезненно и оперативно интегрировать новые программные модули и тем самым реализовать прогрессивные методы проектирования.

ElectriCS: базовые моменты технологии разработки схем

Система позволяет разрабатывать принципиальные электрические схемы, поддерживать базу электрических устройств, осуществлять трассировку проводов, создавать схемы соединений, настраивать и создавать формы отчетов, формировать сопроводительную документацию к схемам и исходные данные для моделирования жгутов в среде UG/Wiring.

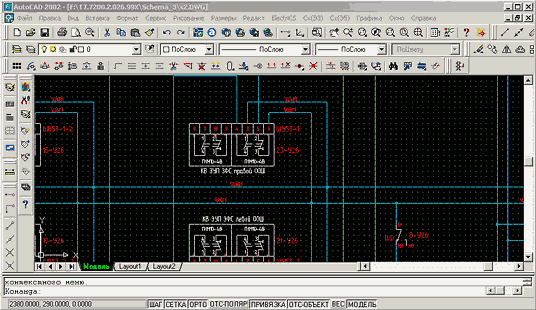

ElectriCS состоит из графического редактора схем (AutoCAD c использованием панели инструментов ElectriCS), модуля логической обработки схемы, системы управления базой электрических устройств, генератора отчетов и системы управления проектами. Кроме того, в систему входит ряд сервисных утилит.

Ниже приведены основные этапы проектирования КД электрических схем с использованием САПР ElectriCS.

Порядок разработки принципиальной схемы (Э3):

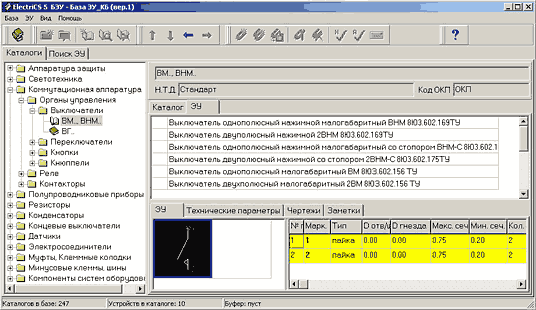

- внесение в проект электрических устройств из базы электрических устройств (рис. 2);

- определение буквенно-позиционных обозначений электрических устройств;

- разработка принципиальной схемы с использованием редактора схем AutoCAD (рис. 3).

Порядок разработки схемы соединений (Э5):

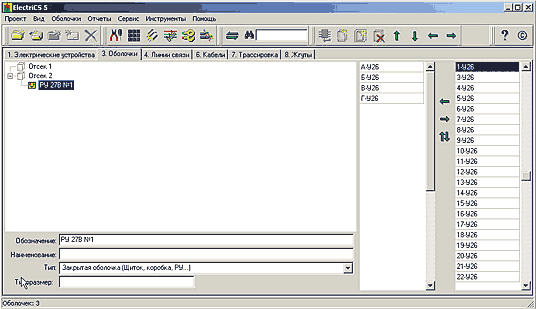

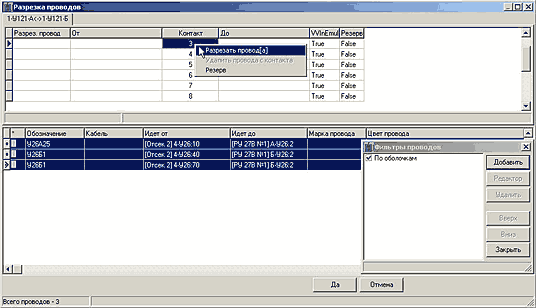

- определение оболочек проекта. Размещение электрических устройств по оболочкам (рис. 4);

- определение технологических разъемов (размещение частей разъемов в сопряженные оболочки) и клеммных колодок (размещение колодки в одну из сопряженных оболочек). Трассировка линий связи через технологические разъемы и клеммные колодки (использование фильтра проводов по критерию транзита из одной оболочки в другую) (рис. 5);

- предварительное определение муфт сращивания. Задача сводится к установлению необходимого количества муфт, необходимых для разводки всех линий связи проекта. При этом каждая муфта приобретает позицию по электрической схеме и привязывается к соответствующей линии связи. Тип муфт пока не определяется;

- определение жгутов проекта;

- определение марок проводов и кабелей;

- автоматическое определение типов распределенных ранее муфт сращивания на основе информации о марке и сечении подходящих проводов;

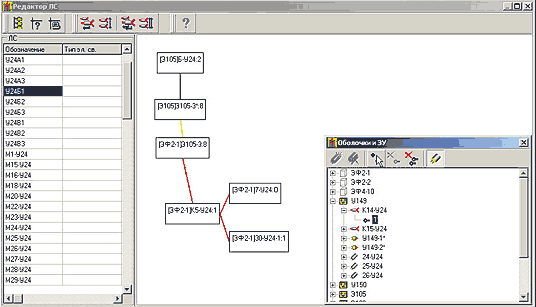

- корректировка результата определения муфт сращивания; ручная трассировка (рис. 6);

- определение типов минусовых шин и болтов; уточнение обозначений;

- определение наконечников проводов;

- оформление листов схем соединений при помощи редактора схем AutoCAD;

- оформление отчетов (таблиц проводов, спецификаций

и т.д.).

Интерфейс взаимодействия систем ElectriCS и Unigraphics

Обмен данными осуществляется при помощи утилиты ConnectUG путем создания и передачи файлов списков компонентов и соединений, которые используются при формировании трехмерной модели жгута в модуле UG/Wiring. Кроме того, ConnectUG позволяет импортировать данные по длинам проводов в ElectriCS из модуля UG/Wiring. Эти данные импортируются при приеме (файл списка соединений уточняется в модуле UG/Wiring).

База данных электрических устройств ElectriCS обеспечивает сохранение ссылок на модели электрических устройств, выполненных в Unigraphics, что позволяет разместить необходимые устройства в трехмерной модели с помощью обменного файла «Перечень компоненто».

UG/Wiring: основные этапы процесса проектирования монтажей жгутов

Для сквозного точного проектирования 3D-моделей логических жгутов используется модуль UG/Wiring (UG/Жгуты). Под термином «логический жгут» понимается жгут, в котором имеется однозначная связь между проводами, входящими в его состав, и устройствами (соединителями), к которым эти провода подключаются.

Таким образом, в жгутах, спроектированных указанным способом, возможно:

- «проследить» каждый из входящих проводов в рамках электронного 3D-макета объекта;

- визуализировать связи между устройствами;

- получить жгут с точным, изменяющимся по трассе диаметром (габаритом);

- получить чертеж (плаз) жгута с необходимой сопроводительной документацией.

В общем случае процесс проектирования выглядит следующим образом:

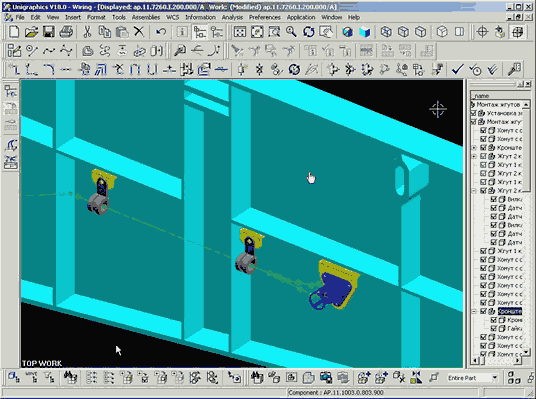

- создание сборки монтажа жгута средствами модуля UG/Assemblies в рамках электронного 3D-макета объекта;

- назначение позиционных обозначений 3D-моделям устройств и соединителям с помощью блок-схемы или электрической схемы проектируемой системы с позиционными обозначениями агрегатов оборудования и электрических соединителей;

- установка элементов крепления жгута к конструкции объекта;

- установка электрических устройств;

- создание траекторий (центральных осей) будущего жгута средствами UG/Routing/Base (рис. 7);

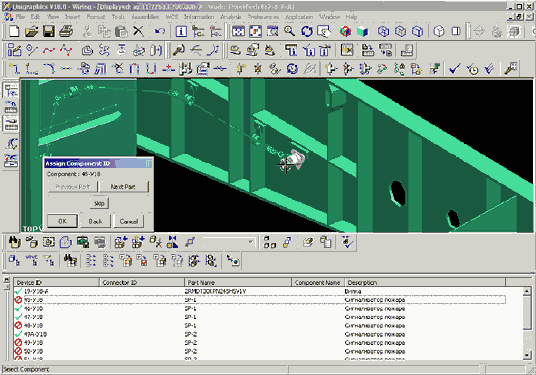

- присвоение каждому из включенных в сборку жгута соединителю или устройству позиционного обозначения по «Перечню компоненто» (полученному из САПР ElectriCS) с использованием автоматического (в случае уникальности) или ручного режима (рис. 8);

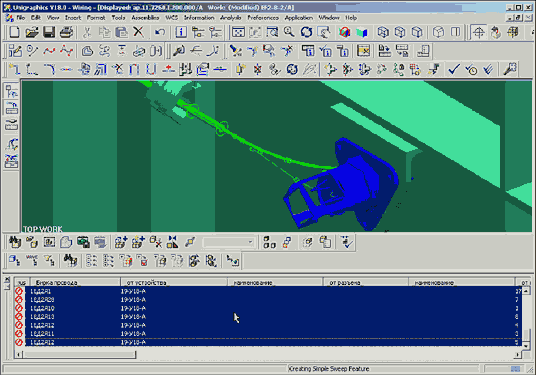

- прокладывание проводов, содержащихся в «Перечне соединений» (полученному из САПР ElectriCS), в автоматическом режиме (рис. 9);

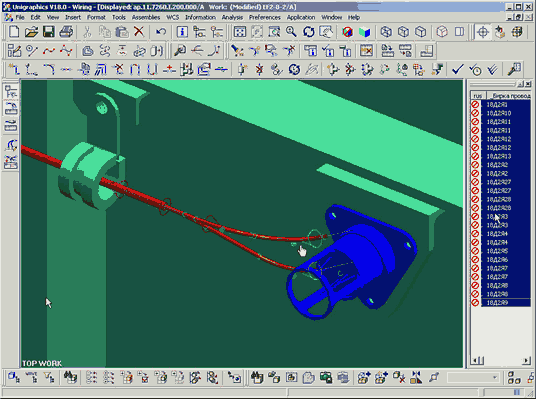

- получение точной 3D-модели жгута с реальными диаметрами ствола, изменяющимися у ответвлений (рис. 10);

- получение реальных длин проводов в жгуте;

- экспорт данных о длинах проводов из «Перечня соединений» для дальнейшего использования при разработке электрической схемы соединений в САПР ElectriCS;

- выполнение чертежа жгута средствами модуля UG/Wiring/Fromboard в соответствии с действующей в отрасли НТД.

Заключение

В заключение необходимо отметить, что внедрение систем проектирования с достаточно подробной детализацией разрабатываемого проекта не только позволяет осуществлять контроль за корректностью и тем самым повысить качество разрабатываемой КД, но и открывает широкий спектр дополнительных возможностей, таких как:

- осуществление более детальной технологической поддержки производства (формирование в автоматическом режиме любых форм технологических документов);

- повышение степени автоматизации производства,

- контроль качества собранных изделий,

- диагностика неисправностей.

Реализация этих задач, а также совершенствование технологий проектирования бортовых электрифицированных систем — одно из важнейших направлений развития информационных технологий ОАО «ОКБ Сухого».

- Описываемые инструменты работают в версиях UG NX1, NX2, NX3. ↑

начальник бригады ОАО «ОКБ Сухого»

E-mail: sumpei@mail.ru

Карен Кочаров,

начальник бригады ОАО «ОКБ Сухого»

E-mail: karka_@mail.ru

Скачать статью в формате PDF — 364.9 Кбайт |