Главная » CADmaster №2(37) 2007 » Машиностроение SolidCAM — интеграция и автоматизация

Любое предприятие стремится к увеличению доходов и снижению расходов за счет повышения производительности труда. В механическом производстве одним из самых надежных средств для достижения этого уже много лет являются CAM-системы. Среди множества таких систем, которые с каждым годом становятся все более эффективными и удобными в использовании, выбрать оптимальную для конкретного предприятия — дело отнюдь не простое. Здесь следует учитывать множество критериев. Но одним из основных, бесспорно, является возможность интеграции выбранной CAM-системы в тот комплекс решений САПР, который уже существует и эксплуатируется на предприятии.

Долгие годы на рынке CAD/CAM-систем безраздельно господствовала концепция создания единой САПР предприятия, построенной на комплексном решении одного разработчика. Номенклатура компонентов здесь исчислялась десятками: модуль поверхностного моделирования, модуль твердотельного моделирования, модуль создания чертежей, модуль механообработки, модуль проектирования трубопроводов и прочая, и прочая, и прочая… Все модули такой системы были прекрасно согласованы между собой, ведь их разрабатывала одна компания, а значит и проблем с передачей данных из модуля в модуль не возникало. Идеальная САПР? Не совсем! У каждого разработчика есть свои недостатки: у одного механообработка слабая, у другого она прекрасная, но зато моделирование похуже. А третий разработчик всем хорош, но модуль выпуска чертежей у него неважен… Корень проблемы очевиден. Невозможно «объять необъятное» и быть специалистом во всех сферах. В знаниях всегда превалирует какая-то отдельная область. Соответственно, по закону сохранения энергии, другая область будет развита слабее. А если заменить неподходящий модуль на аналогичный?.. Лучшего качества?.. От другого разработчика?.. Получается почти по Гоголю: «Если бы губы Никанора Ивановича да приставить к носу Ивана Кузьмича…»

Появление на рынке систем среднего класса позволило частично исправить ситуацию. Разработчики этих решений не стремились «объять необъятное», то есть наделить свою программу всем мыслимым и немыслимым функционалом для разных сфер применения. Они старались создать лучшее программное обеспечение для конкретной области, например, для механообработки. Клиент сам выбирает лучший CAD и лучший CAM, уже не ограничиваясь продукцией лишь одного производителя, а затем начинает связывать эти решения в единый механизм. Ведь результат работы конструкторов в CAD неизбежно должен попасть в руки технологов, работающих с CAM. Вот и возникает необходимость решения задачи передачи данных из системы в систему.

В принципе, любая передача информации несовершенна, определенный коэффициент допустимых потерь заложен в систему изначально. Остается лишь свести их к минимуму. При использовании прямых интерфейсов между двумя конкретными программами потери минимальны, но во время передачи принимающая сторона адаптирует данные в соответствии со своими возможностями и особенностями. В результате все излишнее или не поддерживаемое данной конкретной системой отсекается.

Еще одно из предлагаемых решений — передача данных при помощи универсальных форматов, которые должны одинаково легко восприниматься любой CAD/CAM-системой. Но это лишь в теории, а на практике файл в формате Parasolid, экспортированный из одной системы, может некорректно читаться в другой, а границы поверхностей, переданных через IGES, куда-то бесследно исчезают, превращая прекрасно спроектированную деталь в набор не связанных между собой поверхностей. Кроме того, сам по себе универсальный формат содержит внутренние ограничения. Например, IGES не поддерживает твердотельные объекты, а это означает, что при экспорте в этот формат они будут разбиты на поверхности, а при импорте — «сшиты» в единое твердое тело. Формат Parasolid может передавать только твердотельный объект, а не дерево построения модели и данные параметризации…

Как же избежать проблем при передаче данных? Ответ на этот вопрос звучит в какой-то степени парадоксально: нужно избавиться от самого факта передачи данных! То есть заставить наши CAD- и CAM-системы работать с моделью в едином формате, проще говоря, с одной и той же моделью. Помимо решения проблемы передачи данных, это позволит создать прочную ассоциативную связь между технологией обработки в CAM и геометрией CAD-модели. При наличии ассоциативной связи можно производить синхронизацию данных, то есть в случае изменения модели автоматически обновлять необходимые данные в CAM и производить перерасчет траектории движения инструмента в соответствии с новой геометрией. Для реализации подобного механизма фирма SolidCAM интегрировала свое программное обеспечение в Autodesk Inventor.

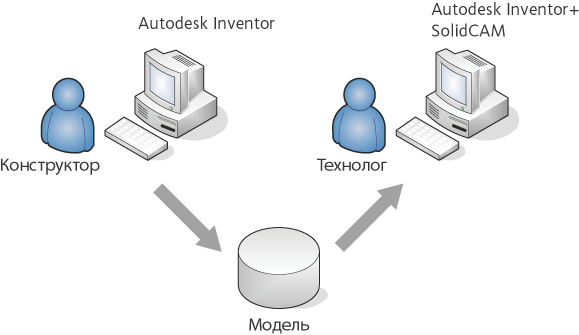

Выбор Autodesk Inventor был неслучайным: на сегодняшний день эта программа является одной из наиболее популярных CAD-систем. Множество конструкторов по всему миру использует ее для проектирования деталей и механизмов в различных областях машиностроения. Максимальный эффект достигается при использовании конструкторскими подразделениями предприятия Autodesk Inventor, а технологическими службами — «связки» SolidCAM и Autodesk Inventor. В этом случае тесная интеграция позволяет объединить проектирование детали и технологическую подготовку производства в один цикл, выполняемый в единой графической среде Autodesk Inventor. Созданная конструктором с помощью Autodesk Inventor модель передается технологу, который, используя «связку» SolidCAM и Autodesk Inventor, разрабатывает технологию (рис. 1). Модель переходит из одного отдела в другой, не покидая среду Autodesk Inventor. А это значит, что и параметрические свойства, и вся информация дерева создания модели при работе SolidCAM остаются неизменными и доступными.

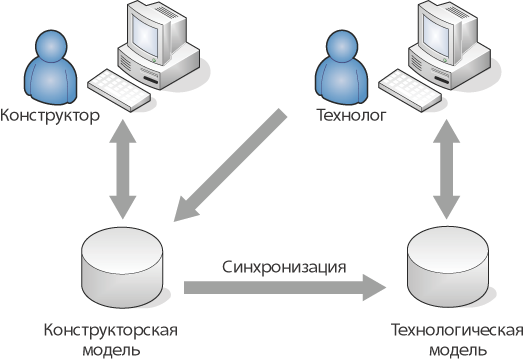

Итак, технолог получает модель детали от конструктора, загружает ее в среде Autodesk Inventor и создает основной документ SolidCAM — «Операция». Что же происходит в этот момент? SolidCAM создает копию оригинальной модели, с которой и будет в дальнейшем работать технолог. Поскольку оригинальная модель ассоциативно связана со своей технологической копией, она на любом этапе подготовки производства остается доступной для конструктивных изменений. Каждое изменение оригинальной модели SolidCAM отслеживает и автоматически вносит в копию. Особенно важна такая схема работы в условиях опытного производства. Там технолог должен оперативно получать сведения обо всех модификациях, постоянно вносимых в конструкцию детали, и своевременно корректировать технологию. Ассоциативная связь между оригинальной (конструкторской) и технологический моделями однонаправленна: изменения в конструкции детали отражаются в технологической модели, а вот изменения, внесенные технологом, в оригинальную модель не попадут. Впрочем, никто не отнимает у технолога права модифицировать конструкторскую модель, инициировав таким образом механизм автоматической синхронизации технологической модели. Очевидно, что некий технологический элемент, созданный технологом для того чтобы закрепить деталь на первой операции, и отрезаемый фрезой на последней операции, к конструкции детали отношения не имеет и в оригинальную модель попадать не должен, оставаясь лишь в технологической модели. А вот скругление кромок модели, предусмотренное в финальной детали после обработки, уже имеет отношение к конструкции и может быть внесено в конструкторскую модель (рис. 2).

SolidCAM автоматически отслеживает все изменения в технологической модели и синхронизирует свои данные с обновленной моделью, создавая скорректированную версию траектории движения инструмента. Впрочем, автоматику можно и отключить, проверяя обновление модели и синхронизируя данные SolidCAM вручную. Кому как удобнее.

Одним из средств повышения производительности CAM-системы является полная или частичная автоматизация решения типовых задач, которая значительно экономит время при выполнении рутинных операций. Издавна конструкторы и технологи стремились к унификации проектирования и производства. Разрабатывалась классификация деталей, которые относились к тому или иному классу в зависимости от выполняемой функции, формы и наличия основных конструктивных элементов. Для каждого класса деталей определялась типовая технология обработки. С появлением параметрических CAD-систем (таких как Autodesk Inventor) унификация проектирования перешла на новый уровень. Создавая параметрическую модель, конструктор одновременно создает некий типовой шаблон для изготовления целой серии изделий со схожей геометрией.

Основные идеи унификации технологических процессов были впервые предложены профессором

Программа обладает необходимой функциональностью для создания набора библиотек типовых технологических процессов. Типовой технологический процесс содержит цепочку параметрически заданных шаблонов переходов. Каждый параметр перехода может быть задан с помощью переменной, а переменные, в свою очередь, — с помощью формул. При использовании такого технологического процесса технологу остается лишь присвоить конкретные значения параметрам и определить необходимую геометрию детали. SolidCAM обладает необходимой гибкостью в создании типовых технологических процессов. Это означает, что типовой процесс может быть определен не только для всей операции, но и для нескольких технологических или вспомогательных переходов.

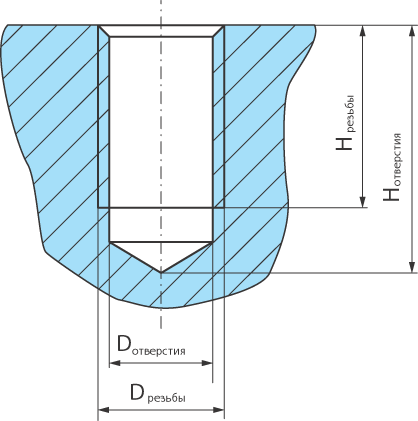

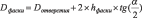

Рассмотрим указанный механизм подробнее на примере типового технологического процесса обработки глухого резьбового отверстия. Этот технологический процесс состоит из трех переходов: центровка, сверление и нарезание резьбы метчиком. Сфера применения определяется технологией и не зависит от стандарта. Основными размерами такого отверстия являются диаметр, шаг и глубина резьбы, общая глубина отверстия (рис. 3).

Диаметр резьбы жестко регламентирован соответствующим стандартом и в сочетании с шагом резьбы определяет диаметр используемого метчика. Диаметр отверстия под резьбу, получаемого в результате сверления, также жестко определен стандартом для каждого типа резьбы и зависит от диаметра и шага резьбы. Например, согласно

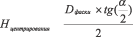

Глубина центрования может быть определена при помощи диаметра и угла фаски по следующей формуле:

В соответствии с

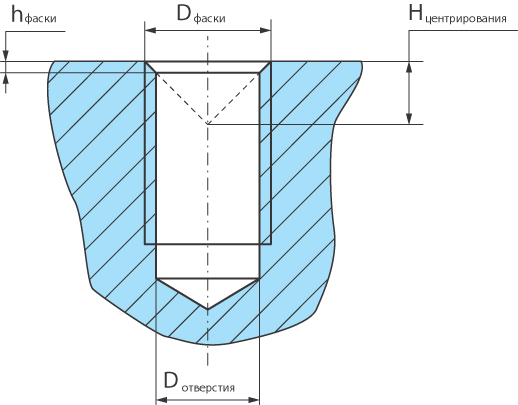

Таким образом, SolidCAM позволяет определить типовой технологический процесс для обработки резьбового отверстия. Такой процесс (назовем его «мастер-шаблоном») вполне универсален, поскольку может быть использован для всех резьбовых отверстий, которые обрабатываются заданной последовательностью переходов. Необходимо только присвоить значения параметрам — задать размеры отверстия. Но на это требуется время. Чтобы его сэкономить, SolidCAM предоставляет возможность создания для каждого технологического процесса наборов параметров (рис. 5), каждый из которых включает конкретные значения, позволяющие описать некий частный случай. Формулы для расчета значения параметров также могут отличаться от набора к набору, что обеспечивает еще большую гибкость в создании технологических процессов.

В нашем примере частным случаем, который можно определить при помощи набора параметров, является конкретное резьбовое отверстие. Указав некое множество наборов параметров, можно полностью описать технологию обработки отверстий в соответствии со стандартом. Например, для резьбового отверстия M3 в соответствии со стандартом можно четко определить и диаметр центровки, и диаметр сверла, не говоря уже о метчике. Открытым остается лишь вопрос глубины сверления и нарезания резьбы. Эти параметры придется задать вручную для каждого конкретного случая. Или же создать еще одно подмножество наборов параметров, в котором будут изначально прописаны все возможные глубины, используемые на конкретном производстве. Технологу остается лишь выбрать необходимый технологический процесс и набор параметров из библиотеки, а также определить геометрию центровых точек. И не надо бояться, что какое-то конкретное отверстие может оказаться за рамками данного технологического процесса. Ведь всегда можно использовать предельно универсальный мастер-шаблон или за пару минут создать новый набор параметров.

В ряде случаев наборы параметров могут применяться для адаптации мастер-шаблона под конкретные инструменты. Например, в состоящем из четырех переходов (черновая обработка, доработка меньшим инструментом, чистовая обработка стенок и чистовая обработка пола) технологическом процессе обработки кармана с их помощью могут быть модифицированы параметры обработки в зависимости от используемых инструментов. Это действительно и в отношении полноценной трехосевой обработки по трехмерной модели. Мастер-шаблон позволяет выбрать любую комбинацию инструментов для переходов и задать все параметры обработки вручную. А наборы параметров обеспечивают возможность описать наиболее типичные сочетания инструментов, значительно экономя время при выполнении типовых, рутинных операций.

Аналогичным образом создается любой технологический процесс. Степень «глобальности» решения произвольна. Технологический процесс может состоять из одного-двух переходов и служить для обработки конкретного типа конструктивных элементов или же из десятков переходов, обеспечивая обработку не просто конструктивного элемента, а детали определенного типа. Степень параметризации технологического процесса также произвольна. Любой параметр может быть задан как константой, так и переменной, рассчитываемой по формуле. Временные затраты на изготовление такого технологического процесса окупятся сторицей уже на первых деталях, обработанных при его помощи. Впрочем, и их можно снизить, конвертировав переходы обычной операции, созданной в SolidCAM, в шаблоны технологического процесса.

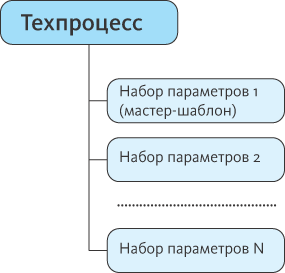

Как отмечалось выше, при использовании технологического процесса из базы данных технологу необходимо определить небольшое число основополагающих параметров и указать геометрию обработки непосредственно на модели. Можно ли сократить время, затраченное на выполнение этой рутинной работы? Оказывается, можно! С помощью модуля автоматического распознавания и обработки отверстий SolidCAM (рис. 6).

Этот модуль проводит полный анализ топологии трехмерной модели и обнаруживает в ней все отверстия, которые классифицируются и группируются в зависимости от формы и размеров. На следующем этапе производится анализ поверхностей отверстий и их объединение в технологические сегменты, создаваемые по принципу одновременной обработки. Например, при анализе просверленного отверстия будет создан технологический сегмент, включающий цилиндрическую и коническую поверхности, поскольку они обрабатываются одновременно одним перемещением инструмента. После создания этих технологических сегментов пользователь получает возможность их редактировать: изменять размеры отверстия, полученные от модели, и добавлять свои технологические сегменты. Такое редактирование позволяет исправить погрешности модели. Очень часто отверстия в модели созданы в упрощенном виде, отражающем лишь форму и расположение отверстия. Все остальные параметры отверстия и требования к нему (например, фаски и данные резьбы) отсутствуют и обозначены лишь на чертеже. SolidCAM позволяет внести коррективы в соответствии с чертежом и добавить необходимые технологические сегменты для обработки фасок, резьб

База данных содержит наборы технологических решений для каждого типа технологических сегментов. Само решение представляет собой технологический процесс, состоящий из одного и более параметрически заданных шаблонов переходов. Использование параметрических шаблонов позволяет автоматически задать все параметры обработки при помощи формул и связать их с размерами отверстия, полученными на этапе распознавания. Например, набор решений для технологического сегмента просверленного отверстия, состоящего из цилиндрической и конической поверхностей, включает технологические процессы обычного сверления, сверления с дроблением стружки, глубокого сверления, сверления двумя сверлами разного диаметра

База данных, входящая в поставку SolidCAM, имеет две конфигурации: системную и пользовательскую. Системная конфигурация содержит набор базовых технологических решений, разработанных фирмой SolidCAM, пользовательская же предоставляет возможность применять весь технологический опыт конкретного предприятия или пользователя для создания собственной базы технологических решений.

Описание модуля автоматического распознавания отверстий заняло несколько абзацев, на практике же весь процесс работы с этим модулем занимает лишь несколько минут, что позволяет существенно сократить время на выполнение такой рутинной задачи, как проектирование технологии обработки отверстий.

Кадровая проблема, которая всегда существовала на производстве, сегодня, в условиях экономического подъема, стала особенно актуальной. Предыдущее поколение грамотных и знающих технологов уходит, на смену ему приходят молодые, которые еще не в полной мере владеют необходимыми знаниями и опытом. На их обучение и профессиональный рост потребуется значительное время, а между тем производство уже сегодня нуждается в высококлассных специалистах. SolidCAM предлагает использовать опыт ведущих технологов предприятия для создания базы данных технологических процессов. Такие базы данных являются кладезем богатейших технологических знаний предприятия, их использование значительно упрощает процесс обучения кадров, а самое главное — уже с первых дней молодой специалист сможет эффективно работать, применяя опыт, накопленный предшественниками.

При выборе CAM-системы для предприятия особенно важно учесть все тонкости ее внедрения на предприятии. Любой руководитель заинтересован в том, чтобы приобретенная система начала как можно скорее функционировать и приносить прибыль, возвращая затраченные на нее средства. Что способствует скорейшему внедрению программного комплекса SolidCAM? В первую очередь — интеграция с Autodesk Inventor. Предприятие, которое использует этот продукт для решения конструкторских задач, не только не будет сталкиваться с проблемой передачи данных, но и существенно сократит сроки обучения работе с программой благодаря удобному, интуитивно понятному русифицированному интерфейсу и документации на русском языке, в которую входит большой набор руководств пользователя и учебных курсов. Уже через несколько дней обучения технолог сможет начать продуктивно работать в программе SolidCAM. А эффективные средства автоматизации проектирования технологии механообработки, предусмотренные в программе, упростят работу технолога, способствуя существенному повышению производительности его труда.

Скачать статью в формате PDF — 455.2 Кбайт |