Главная » CADmaster №2(37) 2007 » Машиностроение Компьютерное моделирование процесса изготовления корпусных отливок, получаемых методом ЛВМ

Выполнение этой задачи обеспечивает система автоматизированного моделирования литейных процессов (САМ ЛП) LVMFlow, позволяющая технологу-литейщику оперативно оптимизировать ЛПС для получения качественной отливки. Это достигается с помощью нового программного модуля, разработанного ЗАО НПО МКМ при поддержке отдела главного металлурга ФГУП «Воронежский механический завод». Теперь технолог-литейщик может в диалоговом режиме задать требуемые начальные установки и, получив искомое распределение температурного поля в форме, выбрать оптимальный температурный режим керамической оболочки перед заливкой.

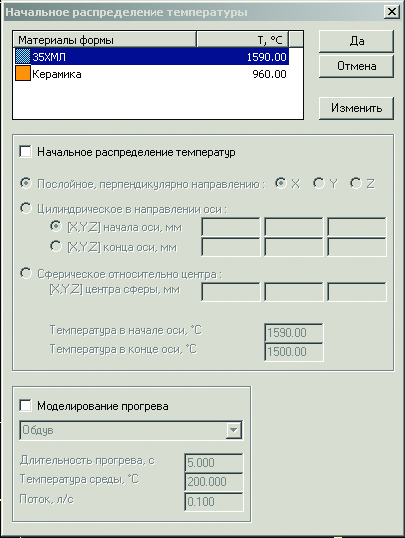

В САМ ЛП LVMFlow эта методика реализована в двух вариантах (рис. 1):

- Начальное распределение температур (послойное, цилиндрическое и сферическое) — задается технологом принудительно.

- Моделирование прогрева — позволяет получить распределение температурного поля формы через определенное время после извлечения из прокалочной печи.

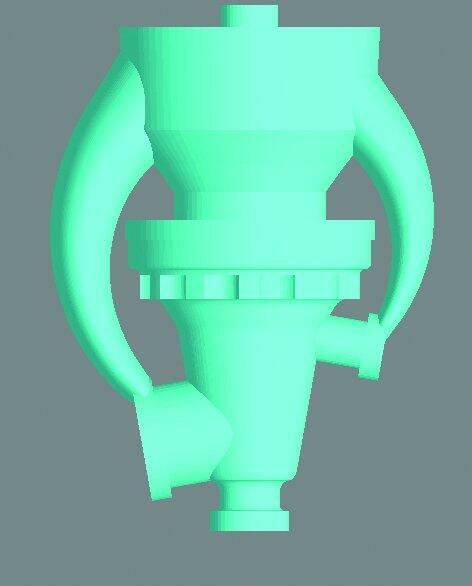

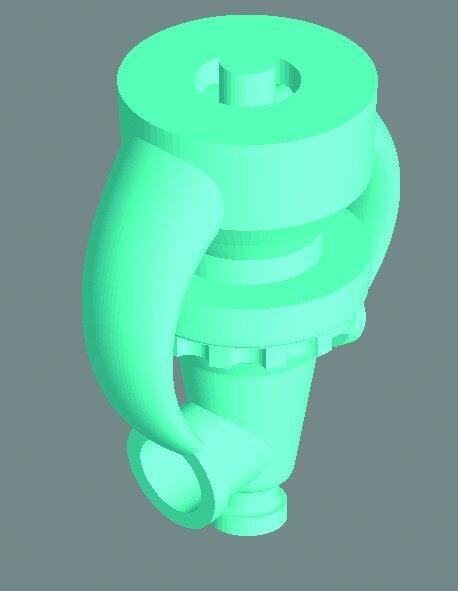

Доводка нового программного модуля производилась на ряде отливок ответственного назначения, получаемых методом ЛВМ (рис. 2).

Получение качественной отливки в большинстве случаев требует проверки значительного количества температурно-временных вариантов прогрева формы перед заливкой. Практически это осуществляется следующим образом. Начальная температура формы на выходе из печи обычно варьируется в пределах 500−960 °C с шагом 50 °C. Длительность выдержки перед заливкой изменяется в интервале 1−4 часа с шагом 1 час. Таким образом, общее количество температурно-временных вариантов формы перед заливкой равно 40.

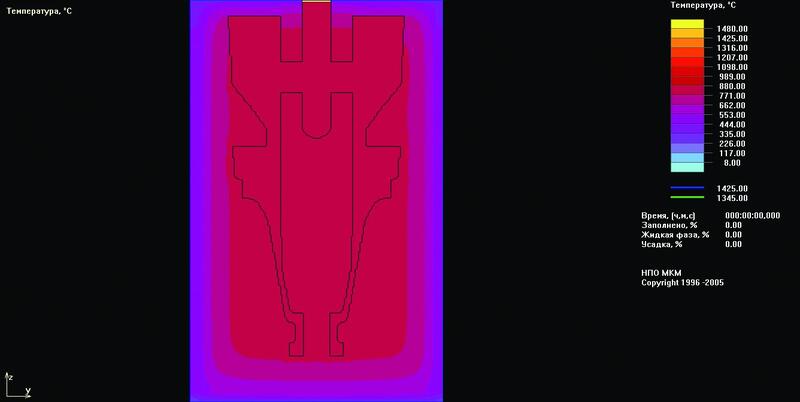

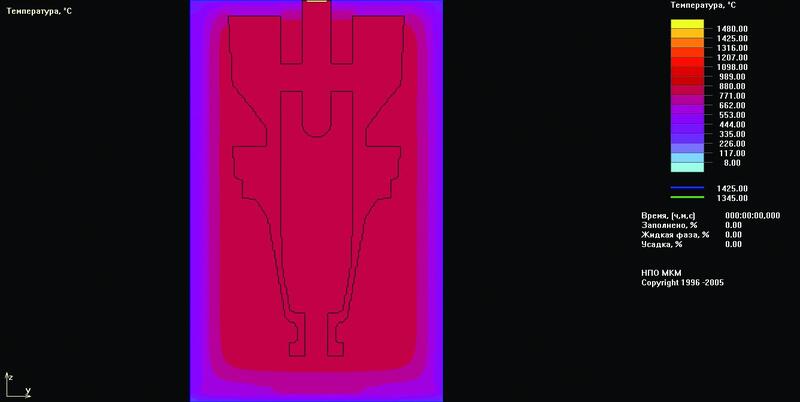

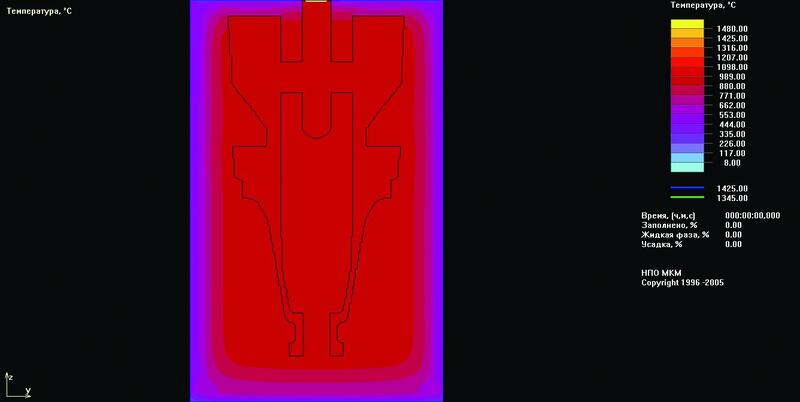

На рис. 3 показано изменение температурного поля заформованной керамической оболочки после ее извлечения из прокалочной печи с заданной температурой и выдержкой перед заливкой в течение 10 минут.

Такая технология моделирования позволяет технологу-литейщику объективно оценить процессы, происходящие при заполнении керамической формы металлом и последующем затвердевании, выбрать оптимальный температурный режим прогрева керамической формы, а также скорректировать литниково-питающую систему для получения качественной отливки.

Компьютерное моделирование процесса предварительного охлаждения формы и последующего заполнения/затвердевания отливок ответственного назначения с применением САМ ЛП LVMFlow позволяет:

- отследить в режиме реального времени изменение температурно-фазовых полей процесса заполнения и последующего затвердевания отливок;

- выявить места образования усадочных дефектов;

- определить оптимальный температурный режим нагрева формы;

- сформировать рекомендации по оптимизации ЛПС.

ведущий инженер

Виктор Кучеренко,

начальник тех. бюро

Александр Грибанов,

главный металлург

Юрий Савельев,

зам. главного металлурга

ФГУП «Воронежский механический завод»

Анатолий Щетинин,

зав. кафедрой ФХТЛП ВГТУ,

д.т.н., профессор

Владислав Турищев,

ведущий инженер CSoft Воронеж

Тел.: (4732) 39−3050

Скачать статью в формате PDF — 146.9 Кбайт |