Главная » CADmaster №2(37) 2007 » Машиностроение Поговорим о лопатках?..

На одной из выставок «Машиностроение-200х» разговорились с коллегой, занимающимся программным обеспечением. Речь зашла о программных продуктах высокого уровня и области их применения — в частности, о моделировании и изготовлении лопаток авиационных двигателей и об импеллерах. Когда мы добрались до этих видов изделий, мой собеседник заявил, что их выпуском заняты столь немногие предприятия, что их не составит труда пересчитать по пальцам. И действительно перечислил основные авиа- и авиадвигателестроительные предприятия. Всё вроде бы так, но подобного рода изделия необходимы не только в самолетах и их двигателях. Импеллеры применяются во многих дизельных двигателях (система турбонаддува), в крупных системах кондиционирования, различных генераторах. Лопатки также служат не только в авиационных двигателях, но и в различных газотурбинных двигателях и генераторах. То есть на самом деле область применения подобных изделий не ограничивается одной только авиапромышленностью, и потому работы по внедрению комплексных решений для подобных задач у нашего отдела САПР и инженерного анализа будет еще немало.

И лопатки двигателей, и импеллеры — достаточно сложные изделия как с геометрической точки зрения (или, если хотите, — с конструкторской), так и с технологической, да и для инженера-расчетчика это объект достаточно непростой. Реализация таких проектов — от создания модели до выхода на станок и получения изделия — требует опыта, высокой квалификации при работе с программным обеспечением, знания оборудования

Основное направление деятельности ПИИ ОАО «Газтурбосервис» — ремонт и сервисное обслуживание газотурбинных двигателей судового типа, применяемых в качестве привода нагнетателей компрессорных станций газотранспортных предприятий. Основным заказчиком ПИИ ОАО «Газтурбосервис» являются ОАО «Газпром» и его дочерние предприятия, эксплуатирующие газотурбинные двигатели. Более подробную информацию о предприятии можно получить, посетив сайт www.gazts.ru.

В связи с бурным развитием отрасли потребность в услугах, предоставляемых ПИИ ОАО «Газтурбосервис», существенно возросла — причем как в количественном, так и в качественном отношении: предприятию предстояло освоить ремонт новых моделей двигателей. Такое расширение сферы деятельности требовало несколько иного подхода к процессу изготовления запасных деталей для двигателей. Для выпуска существенно увеличившейся номенклатуры изделий были закуплены два четырехосевых станка с ЧПУ (модель 400V) Стерлитамакского станкостроительного завода. Как вы уже догадались, говоря здесь и далее об изделиях, я, конечно же, имею в виду одну из основных составляющих газотурбинного двигателя — компрессорную лопатку. Оборудование с ЧПУ работало на предприятии и прежде, но только трехосевое и в небольшом количестве. Задачи, возлагаемые на эти станки, не требовали какого-либо специального программного обеспечения. Теперь же появился станок для четырехосевой обработки лопаток двигателя. И совершенно очевидно, что без специального ПО здесь не обойтись.

На одной из выставок «Машиностроение-200х» разговорились с коллегой, занимающимся программным обеспечением. Речь зашла о программных продуктах высокого уровня и области их применения — в частности, о моделировании и изготовлении лопаток авиационных двигателей и об импеллерах. Когда мы добрались до этих видов изделий, мой собеседник заявил, что их выпуском заняты столь немногие предприятия, что их не составит труда пересчитать по пальцам. И действительно перечислил основные авиа- и авиадвигателестроительные предприятия. Всё вроде бы так, но подобного рода изделия необходимы не только в самолетах и их двигателях. Импеллеры применяются во многих дизельных двигателях (система турбонаддува), в крупных системах кондиционирования, различных генераторах. Лопатки также служат не только в авиационных двигателях, но и в различных газотурбинных двигателях и генераторах. То есть на самом деле область применения подобных изделий не ограничивается одной только авиапромышленностью, и потому работы по внедрению комплексных решений для подобных задач у нашего отдела САПР и инженерного анализа будет еще немало.

И лопатки двигателей, и импеллеры — достаточно сложные изделия как с геометрической точки зрения (или, если хотите, — с конструкторской), так и с технологической, да и для инженера-расчетчика это объект достаточно непростой. Реализация таких проектов — от создания модели до выхода на станок и получения изделия — требует опыта, высокой квалификации при работе с программным обеспечением, знания оборудования

Основное направление деятельности ПИИ ОАО «Газтурбосервис» — ремонт и сервисное обслуживание газотурбинных двигателей судового типа, применяемых в качестве привода нагнетателей компрессорных станций газотранспортных предприятий. Основным заказчиком ПИИ ОАО «Газтурбосервис» являются ОАО «Газпром» и его дочерние предприятия, эксплуатирующие газотурбинные двигатели. Более подробную информацию о предприятии можно получить, посетив сайт www.gazts.ru.

В связи с бурным развитием отрасли потребность в услугах, предоставляемых ПИИ ОАО «Газтурбосервис», существенно возросла — причем как в количественном, так и в качественном отношении: предприятию предстояло освоить ремонт новых моделей двигателей. Такое расширение сферы деятельности требовало несколько иного подхода к процессу изготовления запасных деталей для двигателей. Для выпуска существенно увеличившейся номенклатуры изделий были закуплены два четырехосевых станка с ЧПУ (модель 400V) Стерлитамакского станкостроительного завода. Как вы уже догадались, говоря здесь и далее об изделиях, я, конечно же, имею в виду одну из основных составляющих газотурбинного двигателя — компрессорную лопатку. Оборудование с ЧПУ работало на предприятии и прежде, но только трехосевое и в небольшом количестве. Задачи, возлагаемые на эти станки, не требовали какого-либо специального программного обеспечения. Теперь же появился станок для четырехосевой обработки лопаток двигателя. И совершенно очевидно, что без специального ПО здесь не обойтись.

В мире существует немало так называемых CAM-систем, позволяющих выполнять обработку и получать управляющие программы для станков с ЧПУ. Вопрос, что предпочесть, весьма непрост: программы существенно различаются и по функционалу, и по ценам. Правда, в данном случае пространство выбора было не слишком широким: помимо довольно серьезного функционала САМовской части требовалась и CAD-часть (то есть ПО для моделирования), причем с обширными возможностями построения сложных поверхностей. Руководство и специалисты предприятия пришли к выводу, что всем этим требованиям удовлетворяет программное обеспечение высокого уровня Unigraphics NX. Мы уже не раз рассказывали, как с помощью этого ПО решались проблемы самых разных предприятий, а потому, не повторяясь, отмечу лишь один момент.

Программный продукт Unigraphics NX4 предлагают многие организации, но в наше время просто продать ПО такого уровня — дело практически нереальное: почти всегда требуется комплексное внедрение. А вот в этом компоненте конкуренцию выдерживают далеко не все, тем более когда речь идет о моделировании и изготовлении сложных изделий типа лопатки двигателя. Следовательно, предприятию предстоит сделать не один, а два очень ответственных шага: выбрать не только программное обеспечение, но и партнера по его внедрению. По ряду вполне объективных причин «Газтурбосервис» сделал выбор в пользу CSoft.

Демонстрировать возможности нового ПО нам предстояло на примере нескольких лопаток; совершенно логичным было и принятое руководством «Газтурбосервиса» решение обучать специалистов на примерах реальных изделий, запланированных к освоению. Обучение проводил ведущий специалист отдела САПР и инженерного анализа Максим Краснов.

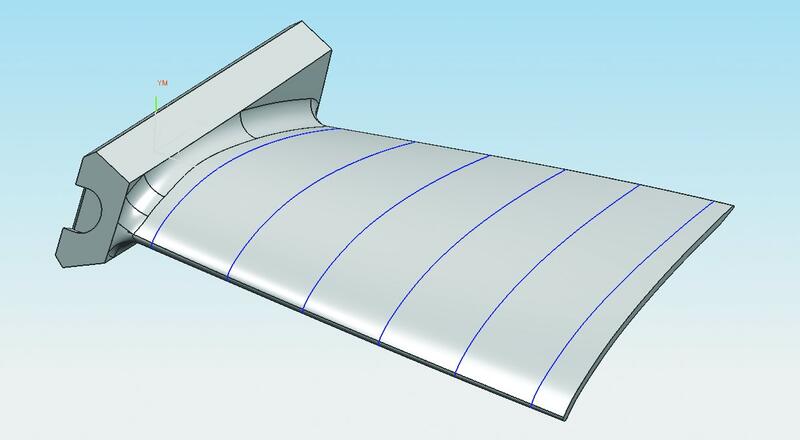

Первый этап — обучение моделированию (CAD-часть Unigraphics NX). Здесь надо хотя бы кратко упомянуть о возможностях системы применительно к моделированию изделий типа лопаток. Дело в том, что чертеж лопатки как правило дает о ней лишь некое общее представление. Главная же информация о поверхности лопатки сосредоточена в таблицах, где представлены координаты точек сечений. Unigraphics NX обеспечивает очень удобную возможность строить кривые по точкам, полученным из файлов. Каждую точку не приходится строить вручную — достаточно перевести табличные данные с бумаги в текстовый файл. Ну, а получив необходимые сечения, довольно легко создать по кривым саму поверхность. На рис. 1 показана одна из лопаток, выпускаемых на предприятии. Синими линиями отображены сечения, которые были построены по таблицам точек.

Заметим, что точки, полученные расчетным путем, зачастую не вполне позволяют получить так называемые гладкие кривые. Для анализа как кривых, так и поверхностей в Unigraphics NX также имеется довольно обширный функционал. Всему этому и были обучены специалисты предприятия.

Несколько слов хотелось бы сказать еще вот о чем. Просто построить ту или иную модель можно во многих CAD-системах. Даже лопатку. Но когда речь заходит не об абстракции, а о реальном изготовлении, рамки допустимых методов заметно сужаются. Построение модели требуется выполнить так, чтобы поверхности, которые в будущем предстоит обрабатывать, имели «хорошую» топологию. А это понятие включает и отсутствие дыр, и логичную для целей обработки сетку U-V, и многое другое. По этой причине мы обычно рекомендуем использовать как для моделирования, так и для обработки единую среду, которой и является система Unigraphics NX. Не раз доводилось видеть, как заканчивались ничем попытки использовать модели, импортированные из других CAD-систем: обработать некоторые поверхности просто не представлялось возможным…

Вторым этапом стало обучение обработке (CAM-модули системы Unigraphics NX). На мой взгляд, в сравнении с моделированием обработка подобных изделий более сложна и ресурсоемка. Как правило, предъявляются серьезные требования в части размеров, допусков

Прошли они и обучение моделированию, ознакомились с различными методами получения траекторий, а также с всевозможными «подводными камнями» и специфическими моментами при формировании траекторий обработки поверхностей лопаток.

Известно, для получения управляющих программ для станка недостаточно самой системы Unigraphics и ее модулей. За это отвечает постпроцессор. Соответственно, для станка с системой управления Siemens 840D нами был разработан и отлажен постпроцессор, позволивший получать корректные управляющие программы.

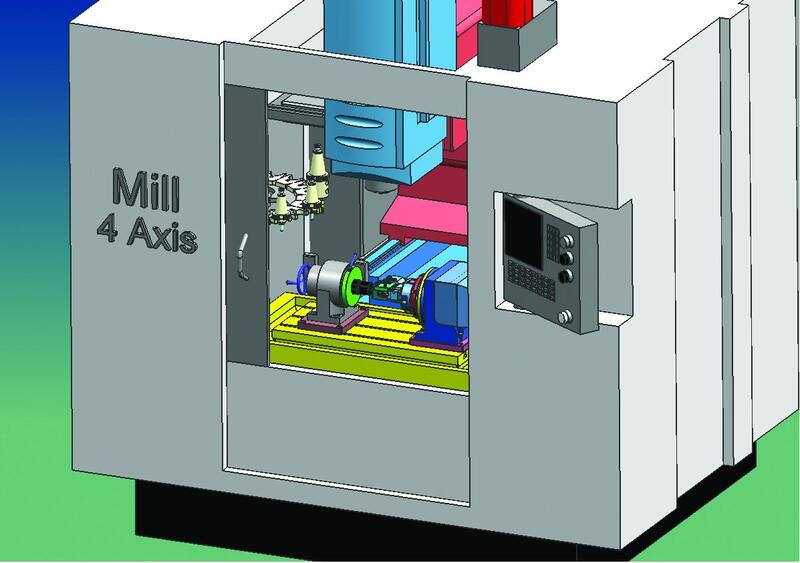

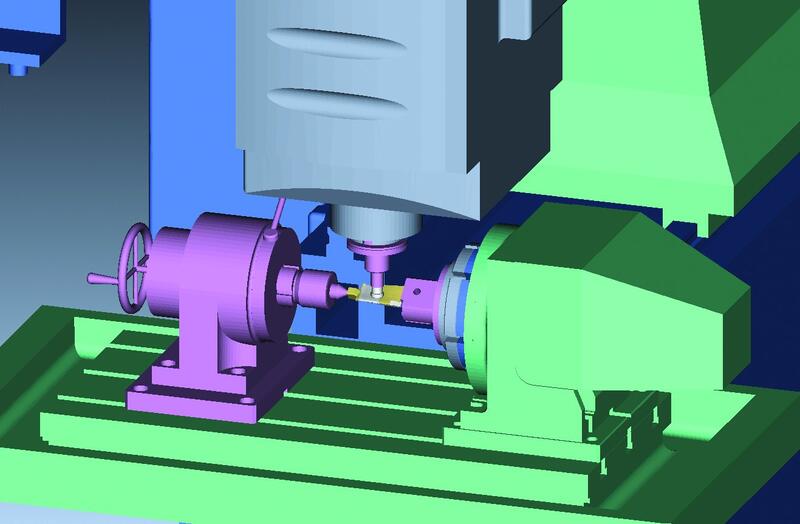

Поскольку при обработке лопаток траектории зачастую представляют собой сложные многоосевые движения, было предложено использовать VERICUT — систему верификации и контроля управляющих программ для станков с ЧПУ. Для этих целей все теми же молодыми специалистами была создана в системе Unigraphics NX (рис. 2) и экспортирована в систему VERICUT (рис. 3) сборочная модель станка.

С помощью системы VERICUT проверялись все управляющие программы — прежде всего на предмет безопасности обработки. Дело в том, что рабочая зона станка не очень велика, а наличие различных крепежных приспособлений создает потенциальную угрозу столкновения во время переходов между операциями (прежде всего четырехосевыми) и внутри операции. В CAM-системе контроль такого рода практически невозможен — для этих целей мы настоятельно рекомендуем систему VERICUT, которая учитывает реальную кинематику станка.

Николай Столяр и Андрей Савич освоили и эту систему. Узнали, как разместить заготовку, приспособление, как правильно задать «ноль» программы, как провести анализ на зарезы или недорезы. И теперь активно применяют полученные знания на практике.

Все лопатки обычно обрабатываются в два установа: сначала следует обработка замковой и задней части, а затем — самого пера лопатки. Для этих целей оказалась очень полезной новая возможность VERICUT — многооперационность техпроцесса. То есть возможность в одной сессии VERICUT вести обработку в нескольких установах.

Ну и наконец несколько фотографий со станка. Сразу хотелось бы уточнить, что по техпроцессу изготовления лопаток на предприятии из-под станков выходит как бы заготовка под полировку. Следовательно, требования к качеству и шероховатости поверхности пера не очень высоки. На рис. 4 вы видите обработку замка — первый установ, а на рис. 5 — результаты всех этапов формирования лопатки, от заготовки до полировки.

По ходу нашего рассказа не раз упоминались руководство и специалисты ПИИ ОАО «Газтурбосервис». Со специалистами вы уже знакомы, теперь несколько слов о руководстве. Для нас это прежде всего человек, который принял решение работать с нами, который является «двигателем» внедрения новых технологий на предприятии: главный инженер Вячеслав Михайлович Шабаев. Вот его оценка нашей совместной работы:

«В конце 2006 года наше предприятие направило нескольким компаниям запрос на поставку программного комплекса для организации полного цикла производства — от проектирования изделий до управления обрабатывающими центрами, собственно осуществляющими изготовление лопаток. Проанализировав поступившие предложения, оценив предлагаемые решения и возможные консалтинговые услуги, мы остановили свой выбор на компании CSoft и, я уверен, в выборе не ошиблись. Сейчас мы располагаем необходимым набором программных продуктов (Unigraphics & VERICUT), подготовленными и обученными специалистами, отлаженными технологическими процессами. Номенклатура изделий, выпускаемых с применением поставленных программных средств, постоянно растет. Не исключаю возможности приобретения предприятием других моделей обрабатывающих центров и рассчитываю на дальнейшее сотрудничество с компанией CSoft и в этом направлении».

Небольшое резюме. На предприятии проведена серьезная совместная работа по внедрению новых технологий производства лопаток газотурбинных двигателей. Результатом этой работы стала работающая технология, которая применяется и для производства других лопаток (номенклатура довольно обширна). ПИИ ОАО «Газтурбосервис» увеличивает объемы ремонтируемых двигателей, а в нашу «копилку» добавлен опыт сотрудничества с еще одним серьезным и интересным предприятием. При нашем участии внедрена новая технология таких непростых изделий, как лопатка двигателя, а это, как уже сказано, дорогого стоит.

Отдел САПР и инженерного анализа группы компаний CSoft благодарит специалистов и руководство ПИИ ОАО «Газтурбосервис» за совместную работу. И надеется на дальнейшее развитие сотрудничества между нашими организациями.

- См., например: С. Девятов, М. Краснов, Е. Крикунов, В. Мешальников, В. Савочкин, П. Цыганков «Наш паровоз вперед летит!». — CADmaster,

№ 2 /2004, с. 13−28. ↑

Скачать статью в формате PDF — 265.0 Кбайт |