Главная » CADmaster №2(32) 2006 » Машиностроение Новый пример автоматизации разработки техпроцессов в системе TechnologiCS

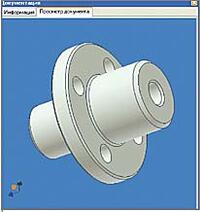

Первый пример автоматизированной генерации техпроцессов для типовых деталей в системе TechnologiCS подготовлен и продемонстрирован еще в прошлом году. Напомним, что тогда были разработаны пример комплексной детали «Палец» (рис. 1), групповой техпроцесс для нее и специальный скриптовый модуль, который в зависимости от выбранных условий (наличия или отсутствия конструктивных элементов и их параметров) автоматически формировал техпроцесс конкретной детали, а именно последовательность технологических операций и их содержание. Узнать об этом примере более подробно вы можете из его описания на сайте www.technologics.ru.

К настоящему времени соответствующий скриптовый модуль TechnologiCS усовершенствован. Предлагается и новый, более сложный пример автоматизации формирования техпроцессов.

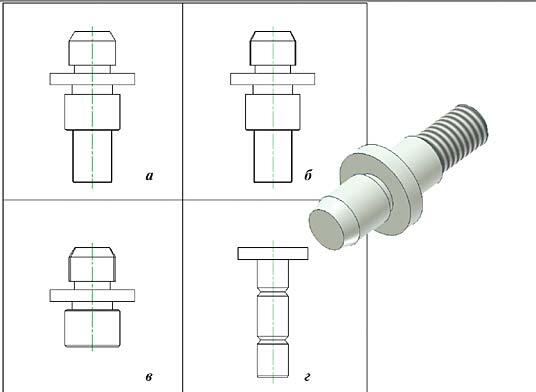

В качестве прототипа, как и прежде, выбраны установочные пальцы, но теперь одна комплексная деталь (рис. 2) объединяет все возможные их варианты в соответствии со следующими стандартами 1:

- ГОСТ 12210–66 Приспособления станочные. Пальцы установочные срезанные постоянные. Конструкция;

- ГОСТ 12211–66 Приспособления станочные. Пальцы установочные цилиндрические сменные. Конструкция;

- ГОСТ 12212–66 Приспособления станочные. Пальцы установочные срезанные сменные. Конструкция;

- ГОСТ 16894–71 Пальцы установочные с головкой к плитам. Конструкция.

При разработке группового техпроцесса, на основании которого автоматически формируются технологические процессы на конкретные детали, использовались широко распространенные модели универсальных станков и стандартный режущий инструмент, а именно:

Оборудование

- 16К20 Станок токарно-винторезный.

- 16К20П Станок токарно-винторезный повышенной точности.

- 6Р80 Станок горизонтально-фрезерный универсальный консольный.

- 3У10В Станок круглошлифовальный высокой точности.

Инструмент

Резцы

- ГОСТ 18878–73 Резцы токарные проходные прямые с пластинами из твердого сплава.

- ГОСТ 18875–73 Резцы токарные фасочные из быстрорежущей стали.

- ГОСТ 18874–73 Резцы токарные прорезные и отрезные из быстрорежущей стали.

- ГОСТ 18880–73 Резцы токарные подрезные отогнутые с пластинами из твердого сплава.

- ГОСТ 18881–73 Резцы токарные чистовые широкие с пластинами из твердого сплава.

- ГОСТ 18885–73 Резцы токарные резьбовые с пластинами из твердого сплава.

Фрезы

- ГОСТ 9304–69 Фрезы торцовые насадные.

Шлифовальные круги

- ГОСТ 16168–91 Круги алмазные шлифовальные плоские прямого профиля без корпуса формы А8.

По ходу подготовки примера был проведен анализ, который позволил выявить две существенные особенности. Во-первых, в рассматриваемом примере для всех четырех видов установочных пальцев (рис. 2) можно использовать один групповой техпроцесс, а значит объединить все виды в одну комплексную деталь. Во-вторых, в соответствии с условиями, указанными в соответствующих ГОСТах, для однозначного определения содержания техпроцесса изготовления конкретной детали оказалось достаточно задать всего два конструктивных признака (см. таблицу).

Таблица 1

| Конструктивный признак | Возможные значения |

|---|---|

| Тип установочного пальца |

Срезанные постоянные Срезанные сменные Цилиндрические сменные С головкой к плитам |

| Диаметр пальца |

От 5 до 16 мм От 16,1 до 20 мм От 20,1 до 50 мм |

Соответственно в TechnologiCS была введена одна комплексная деталь «Пальцы установочные» и для нее заданы два параметра с возможными значениями, как это показано в таблице.

При формировании техпроцесса учитываются следующие технологические особенности изготовления. Для всех установочных пальцев, кроме

У пальцев диаметром более 20 мм отсутствует буртик — не считая установочных с головкой к плитам (рис. 2г), у которых буртика нет вообще. Следовательно, исключаются переходы для обработки буртика в токарно-винторезной операции.

Сменные установочные пальцы (рис. 2б, в) имеют резьбу. Для ее получения необходимо обработать соответствующий диаметр на токарно-винторезных операциях (черновое и получистовое точение) и далее нарезать резьбу. В остальных случаях резьба отсутствует и указанные операции исключаются.

В указанных ГОСТах присутствуют как ромбические, так и цилиндрические пальцы. Для обработки ромба предусмотрена горизонтально-фрезерная операция с соответствующим переходом и инструментом.

Для установочных пальцев с головкой (рис. 2г) необходимо предусмотреть обработку двух канавок на цилиндрической поверхности. В технологический процесс изготовления включены переход и круглошлифовальная операция, поскольку требуемая точность составляет 1,6 мкм.

При изготовлении фасок учитывается размер пальцев, поэтому используются разные фасочные резцы, отличающиеся длиной режущей кромки.

Для пальцев, диаметр которых превышает 20 мм, на заключительных шлифовальных операциях применяется шлифовальный круг с большей шириной.

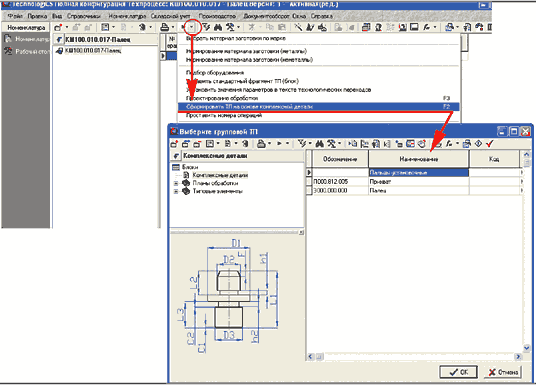

Запуск и работа макроса внешне выглядят так же, как в предыдущем примере. В режиме редактирования электронного техпроцесса в TechnologiCS запускается скриптовый модуль «

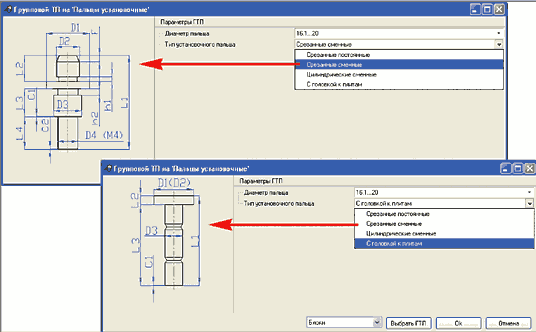

В справочнике выбирается соответствующая комплексная деталь «Пальцы установочные», после чего открывается окно, где необходимо указать значения параметров для конкретной детали (рис. 4).

Обратите внимание, что в зависимости от выбранного типа установочного пальца меняется и соответствующий эскиз комплексной детали в левой части окна. Такая возможность существует только в новой версии скриптового модуля. Теперь к одной детали можно присоединить несколько эскизов, которые выводятся на экран в зависимости от выбранного значения того или иного параметра.

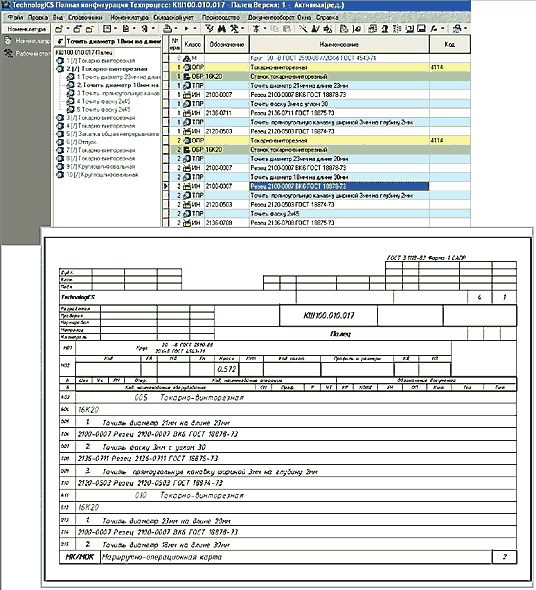

При нажатии кнопки ОК автоматически формируется техпроцесс для конкретной детали в соответствии с установленными значениями параметров (рис. 5).

Представленный пример является продолжением начатой в прошлом году темы настройки системы TechnologiCS для автоматизации разработки техпроцессов на типовые детали. Он демонстрирует возможности TechnologiCS применительно к более сложной комплексной детали (и, соответственно, групповому техпроцессу), а также иллюстрирует новые возможности скриптового модуля:

- использование нескольких поясняющих эскизов для одной комплексной детали, которые отображаются в зависимости от выбираемых значений ее параметров;

- возможность вводить условие типа «отрицание» при установке условий в групповом техпроцессе, то есть использовать данный элемент техпроцесса при любых значениях параметров, кроме указанных.

Данный пример будет включен в новую ознакомительную версию TechnologiCS, планируемый срок выхода которой — весна этого года.

- Если быть совсем точным, то следует сказать, что данный пример включает в себя все варианты установочных пальцев по соответствующим ГОСТам за исключением пальцев диаметром менее 5 мм, которые решено из примера исключить. ↑

Константин Чилингаров

CSoft

Тел.: (495) 069−4488

E-mail: bezzub@csoft.ru

chilingarov@csoft.ru

Скачать статью в формате PDF — 234.4 Кбайт |