Главная » CADmaster №5(30) 2005 » Машиностроение Мечты сбываются, или Как сказка стала былью

Уважаемые читатели и коллеги! Прошло достаточно много времени с той поры, когда я обращался к вам со страниц этого журнала. Наше общение все чаще происходит по телефону, на различных выставках, мастер-классах и семинарах. Что же заставило меня вновь взяться за перо? Для этого есть хороший повод. Поэтому предлагаю вам отложить свои неотложные дела и прочитать этот материал.

О чем пойдет речь?

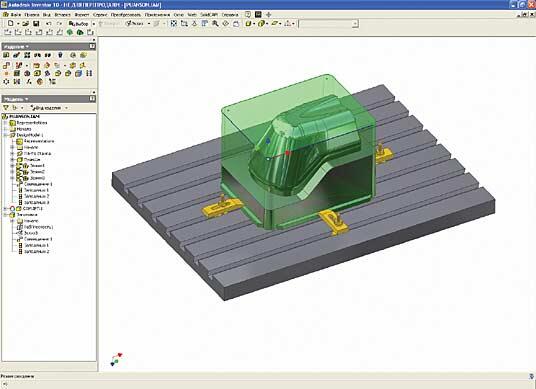

Вы взяли в руки журнал CADmaster, который является специализированным изданием для интересующихся современными решениями в области автоматизации проектно-конструкторских и технологических работ, современными средствами документооборота, техническими новинками в области САПР, опытом внедрения и использования систем автоматизированного проектирования в различных областях промышленности. Следовательно, эта статья — о программном обеспечении. Прежде всего она предназначена для всех тех, кто связан с подготовкой управляющих программ для станков с ЧПУ, однако надеюсь, что и другие читатели найдут в ней для себя много интересного и полезного, поскольку здесь пойдет речь о первом полностью локализованном технологическом решении для подготовки в графической среде Autodesk Inventor управляющих программ механообработки на станках с числовым программным управлением. Имя такому решению — SolidCAM (рис. 1).

Программу SolidCAM создала компания SolidCAM Ltd., специализирующаяся исключительно на разработке технологических решений. История этой компании — это история успеха. Годом образования CADTECH Ltd. (ныне SolidCAM Ltd.) стал 1985-й. В это время — время господства операционной системы DOS — компания занимается разработкой собственных CAD/CAM-решений (выпущено 7 версий программного продукта CADTool/NCTool). В 1996 году была разработана первая версия работающего в операционной среде Windows программного обеспечения SolidCAM, интегрированного с графическим пакетом Base Modeler (старая разработка CADTool, адаптированная под Windows). В это же время компания SolidCAM Ltd. принимает, на мой взгляд, единственно верное решение: создавать не абстрактно-«всеядные» программные продукты для обработки любой графической информации, а профессионально подготовленные интегрированные технологические решения для известных во всем мире брендов Bentley (выпуск первой версии SolidCAM, интегрированной в MicroStation/J Modeler, состоялся в 1998 году), Autodesk (выпуск первой версии SolidCAM, интегрированной в AutoCAD и Mechanical Desktop, состоялся в 2000 году) и SOLIDWORKS (выпуск первой версии SolidCAM, интегрированной в SOLIDWORKS, состоялся в 2002 году). И выбранный курс вскоре оправдал себя. За успешную интеграцию программ SolidCAM и SOLIDWORKS компания SOLIDWORKS присвоила SolidCAM Ltd. статус «Золотого партнера». А компания CIMdata, оказывающая консультационные услуги по техническим, маркетинговым и стратегическим вопросам в области САПР, признала SolidCAM Ltd. «наиболее динамично развивающейся компанией-разработчиком технологического программного обеспечения: В 2003 и 2004 годах она увеличила свой годовой доход соответственно на 39,4 и 51,1 процента» (CIMdata NC Software and Services Market Assessment Report v.14). И вот теперь вышла версия программы SolidCAM, работающая в среде Autodesk Inventor.

Использование SolidCAM как интегрированного приложения к программным продуктам, входящим в состав Autodesk Inventor Series/Professional, обеспечивает возможность создания полнофункциональной CAD/CAM-системы, являющейся полнофункциональным интегрированным решением для дизайна, моделирования и конструирования изделий, выпуска конструкторской документации и программ механообработки на станках с ЧПУ.

Почему это событие заслуживает столь пристального внимания? Да потому что огромная армия конструкторов и разработчиков, использующих решения компании Autodesk (AutoCAD, Mechanical Desktop и Autodesk Inventor), теперь может отправлять свои проекты в технологические отделы, не опасаясь некорректной передачи данных или потерь графической и атрибутивной информации, поскольку технолог работает в той же графической среде. А для многотысячной аудитории технологов в свою очередь появилась возможность проработки полученных конструкторских данных на технологичность и дальнейшее согласование этих данных с разработчиками «на одном языке».

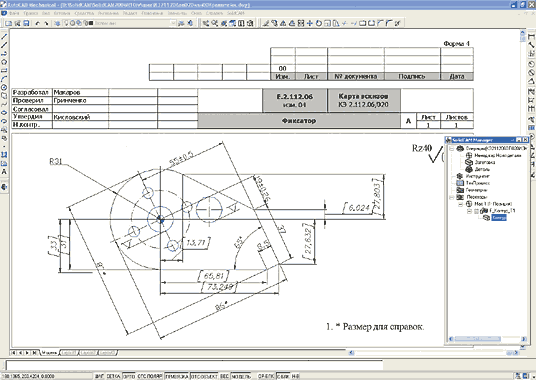

Здесь мне хотелось бы затронуть и еще один очень важный аспект работы промышленных предприятий. Какие задачи стоят перед их производственными цехами и отделами? Если не углубляться в специфику конкретного предприятия, то ответ очевиден: как правило, необходимо выпускать сложную и качественную продукцию с минимальными затратами средств и времени. Решить эту задачу можно различными способами. Но на мой взгляд, использование в производстве станков с ЧПУ — не только дань моде, а жизненная необходимость (рис. 2)! Многие предприятия это уже осознали, но есть еще и немало скептиков: «Наши отцы и деды выпускали продукцию и без всяких станков с ЧПУ, да и стоят такие станки — ого-го:» Попробую переубедить задающих вопрос: «Для чего использовать станки с ЧПУ в производстве?» Мой ответ прост: «Для экономической выгоды!!!»

Из чего же складывается экономическая выгода?

Во-первых, из экономии времени и средств при изготовлении детали:

- однажды отлаженная технология обработки может в дальнейшем применяться неоднократно, следовательно, не требуется дополнительное время на ее отладку;

- оператор обслуживает группу станков, в то время как «универсальщик» — лишь один;

- сложность геометрии и рассчитанная траектория для ее получения никак не связана с количеством дополнительной оснастки для изготовления шаблонов, по которым работает «универсальщик», специального фасонного инструмента

и т.п.

Во-вторых, из качества обработки и сроков изготовления:

- гидравлические и механические приводы станков обеспечивают движение инструмента надежней, чем «человеческий привод»;

- количество перемещений (пошаговая дистанция обработки) не играет столь важной роли, как при ручной обработке;

- скорость перемещения в десятки, а то и сотни раз выше;

- использование современных станков, поддерживающих высокоскоростную обработку (High Speed Machining), позволяет отказаться от проведения последующих работ (например, шлифования);

- многоинструментальный магазин станков с автоматической сменой инструмента обеспечивает возможность выполнять обработку в круглосуточном режиме.

И, в-третьих, возможность изготовления сложных изделий с высоким качеством и в короткие сроки, способная удовлетворить даже самых взыскательных заказчиков, позволит предприятию увеличить пакет заказов, получить преимущество перед конкурентами в своем регионе и тем самым повысить свое финансовое благополучие.

Надеюсь, что мне удалось переубедить скептиков в необходимости использования станков с ЧПУ.

Конечно, чтобы получить экономическую выгоду, требуется не только купить станок с ЧПУ, но и оснастить технологов-программистов соответствующим программным обеспечением, позволяющим решить задачи конкретного производства и наиболее эффективно использовать приобретенное оборудование.

Какие станки использовать, у кого и где их приобретать — это отдельная тема, которая неоднократно поднималась на страницах нашего журнала. Здесь же мы рассмотрим программное обеспечение. Большое разнообразие технологических систем для подготовки управляющих программ позволяет выбрать систему на любой вкус, с учетом специфики решаемых задач и финансовых возможностей предприятия.

Как не заблудиться в огромном мире различных CAM-программ и сделать правильный выбор? Позвольте мне, уважаемые читатели, поделиться с вами своим опытом. Еще со времени работы на производстве, занимаясь, в частности, разработкой предложений по развитию систем автоматизации, я выработал свой подход к оценке технологического программного обеспечения, который учитывает следующие аспекты:

- анализ действий разработчика управляющей программы обработки;

- надежность и опыт компании-разработчика;

- учет мнения коллег, использующих программу, и независимых экспертов;

- результаты тестовой эксплуатации программы на производстве для решения конкретной задачи.

Последние три фактора в значительной мере субъективные, поскольку каждый человек имеет свои пристрастия и свои источники информации. Поэтому более подробно остановимся на первом пункте — анализе действий технолога-программиста при подготовке управляющей программы для станков с ЧПУ. Практика показывает, что эти действия выполняются в четыре шага.

Шаг первый — получение графической информации об обрабатываемой детали или узле.

Выполнение этого шага возможно несколькими способами. Например, можно получить лист чертежа из конструкторско-технологического отдела и при помощи графических возможностей технологической программы построить необходимую графику. Что и делается на многих предприятиях, на которых системы автоматизированного проектирования в конструкторских отделах не используются и чертежи выполняются на кульманах. Огромным недостатком такого способа является большая потеря времени: технолог-программист вынужден, по сути, повторно проделывать работу, уже выполненную конструктором, с той лишь разницей, что при помощи компьютера. О поиске какого-либо оптимального процесса обработки не может быть и речи, поскольку у технолога на это просто не остается времени (план есть план, и утвержденные в нем сроки необходимо соблюдать). Видимо, такие предприятия очень богаты, если их руководители могут позволить себе дважды платить заработную плату за выполнение одной и той же работы!

Другой способ получения графической информации — обмен графическими данными в электронном виде между конструкторами и технологами. Это наиболее прогрессивный способ работы, но и здесь имеются свои «подводные камни», связанные, прежде всего, с ответственностью конструкторов перед технологами за достоверность и полноту передаваемой информации. Вы, уважаемые читатели, скорее всего, и сами нередко сталкивались с ситуацией, когда при разработке и тем более при редактировании чертежа конструктор не утруждает себя построением нового вида или разреза, а просто меняет величину размера над размерной линией. Но технолог в своей работе использует абсолютную длину построенных элементов, которые, как вы понимаете, при таком подходе абсолютно не соответствуют указанным размерам.

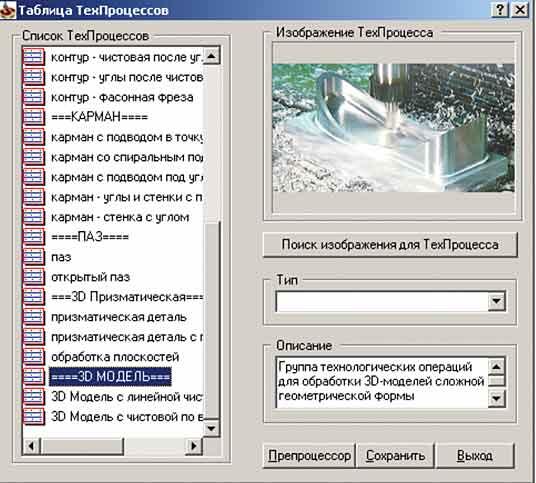

Еще один пример, иллюстрирующий ответственность конструктора при передаче информации (рис. 3). На первый взгляд, двумерный операционный эскиз выполнен корректно и полностью образмерен для данной операции, но при этом использована простановка размера между двумя точками (нижний размер равен 65.81), а не длина элемента. Конструктор считает, что чертеж полностью готов, поскольку виды созданы и размеры проставлены, но горизонтальна ли эта линия, для него не имеет никакого значения. Но зато это очень важно для технолога, который выберет данный элемент и получит неправильную управляющую программу, или, что еще хуже, для контролера ОТК, когда по такой программе будет проведена обработка и грани окажутся непараллельными. Знакомая ситуация, не правда ли?!

Мы привели примеры передачи чертежной информации, которой, как правило, достаточно для получения управляющих программ для токарной, электроэрозионной и 2,5-координатной фрезерной обработки.

При выполнении же более сложных деталей одной чертежной информации для технолога будет недостаточно, ему потребуется трехмерная модель детали или сборки. Приведу наиболее характерный пример — буду называть вещи своими именами — безответственной передачи графических данных от конструктора к технологу. Выполнено построение трехмерной модели, подготовлен чертеж этой модели, оба файла переданы технологу, но в нескольких пунктах поля «Технические требования», имеющегося на чертеже, написано, что неуказанные радиусы составляют столько-то миллиметров и неуказанные литейные уклоны составляют столько-то градусов. Конструктор выполнил всё согласно требованиям стандартов, но технолог использовать такую модель для обработки не может и в итоге вынужден повторно делать работу конструктора.

О чем это свидетельствует? Да о том, что для получения экономической выгоды от использования станков с ЧПУ придется всем — от конструктора до оператора станка — нести ответственность за правильность и полноту выполненной работы.

Теперь я хочу пояснить прозвучавшую выше мысль о том, что «SolidCAM Ltd. принимает единственно верное решение: создавать профессионально подготовленные интегрированные технологические решения». Многие из представленных на рынке технологических решений позиционируются компаниями-разработчиками как подходящие для всех пользователей любой графической платформы. Передача графической информации в подобные программы осуществляется в нейтральном формате (SAT, STEP, IGES и др.), что влечет за собой достаточно большую вероятность появления ошибок или некорректного получения данных. Кроме того, это полностью исключает возможность работы с историей построения модели, что практически всегда необходимо технологу при подготовке процесса обработки (например, для исключения некоторых конструктивных элементов при выполнении данного перехода обработки или для исключения элементов, окончательная форма которых соответствует геометрии режущего инструмента). И напоследок, при таком способе передачи данных полностью отсутствует какая-либо связь с конструкторской моделью, что при подготовке процесса обработки нередко приводит к большой потере времени, связанной с необходимостью повторения всех действий технологов при изменении конструктором геометрии детали. Для устранения этого недостатка компании-разработчики «всеядных» технологических решений за дополнительную плату начали поставлять прямые интерфейсы приема данных из CAD-систем, позволяющие технологу «видеть» историю построения модели. Но даже в таком случае полнота передаваемой информации не обеспечивается. Как правило, передача данных ведется на уровне трехмерной модели, а что делать, если требуется провести фасонную обработку сборочных узлов? Кроме того, при таком подходе практически невозможно передать необходимую для технолога атрибутивную информацию (например, обозначения допусков, форм расположения, шероховатости поверхностей, цветовую разметку граней, различные комментарии и примечания). Причины этого могут быть различны — от отсутствия поддержки прямыми интерфейсами встроенных шрифтов графических систем до невозможности настройки интерфейса передачи для приема смешанных данных (тел, поверхностей, эскизов, сборочных узлов). Многих из указанных недостатков можно избежать, если в технологических подразделениях использовать интегрированные CAD/CAM-решения.

Конечно, бороться с «человеческим фактором» безответственного подхода можно и административно-организационными мерами, когда каждый сотрудник на своем месте будет отвечать не за узкий участок своей работы, а за выпущенное и готовое к реализации изделие. Но острота и этого вопроса может быть сглажена использованием CAD/CAM-решений. Ведь при таком подходе между конструкторами и технологами нет антагонизма — все работают в одной графической среде, и любые вопросы, связанные с графическими данными, решаются проще и легче.

Используя SolidCAM в комплекте с Autodesk Inventor Series или Autodesk Inventor Professional, вы при получении графической информации сможете избежать на своем производстве недостатков, связанных с первым шагом:

- процесс передачи данных отсутствует — SolidCAM работает с деталями и сборочными узлами в графической среде AutoCAD или Autodesk Inventor;

- история создания конструктивных элементов деталей и узлов доступна технологу, который при этом работает с ассоциативной копией конструкторского проекта;

- использование функциональных возможностей Autodesk Inventor по различному представлению трехмерной модели в границах допусков позволяет SolidCAM рассчитывать траекторию обработки не по номинальному размеру, а с учетом заданных размерных припусков;

- вся атрибутивная и иная информация, отображенная на чертеже или модели, доступна технологу.

Шаг второй — выбор типа и определение переходов обработки.

Компании-разработчики современных технологических систем, за редким исключением, предлагают решения по всем типам механообработки (фрезерная, токарная, токарно-фрезерная, электроэрозионная).

Для той части читательской аудитории, которая впервые знакомится с программой SolidCAM, кратко опишу ее функциональные возможности.

Система поддерживает все методы обработки отверстий, двух-, трех-, четырехосевую, пятиосевую позиционную и высокоскоростную фрезерную обработку, а также токарную и токарно-фрезерную обработку. В ближайших планах компании SolidCAM Ltd. — обеспечить поддержку программой пятиосевой синхронной фрезерной обработки и электроэрозионной обработки в графической среде Autodesk Inventor. На сегодняшний день решения в области электроэрозионной обработки доступны пользователям программы AutoCAD, входящей в состав Autodesk Inventor Series/Professional.

SolidCAM поддерживает различные стратегии 2,5-координатной фрезерной обработки контуров, выборок и карманов с островками, пазов, отверстий, а также автоматическое определение необработанных участков и их последующую обработку.

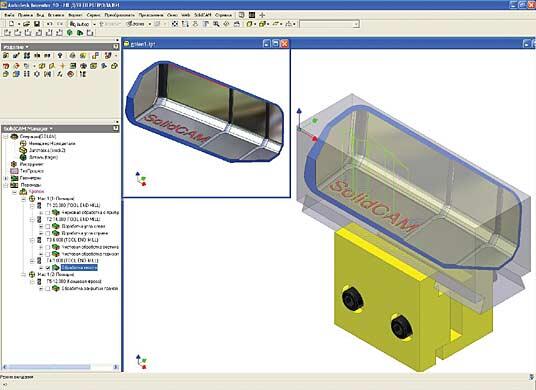

Для трехмерных твердотельных, поверхностных, смешанных моделей и сборочных узлов обеспечена поддержка различных типов стратегий черновой и чистовой обработки (растровая обработка с заданным или автоматически определяемым углом растра, обработка по эквидистанте, проекционная обработка, обработка по ватерлиниям и др.). Отдельно хотелось бы отметить такие специальные типы обработки, поддерживаемые программой, как черновая обработка врезанием (рис. 4) и обработка отверстий на трехмерной модели. Эти уникальные возможности были по достоинству оценены пользователями SolidCAM. В подтверждение приведу слова одного из них: «Раньше я никогда не использовал обработку врезанием и не понимал, для чего она нужна. Но поскольку у нас опытное производство и в качестве заготовок чаще всего используются целиковые болванки, а не „литье“, на днях пришлось обрабатывать алюминиевую заготовку весом в 20 кг (при том что окончательный вес детали — всего 4 кг). И я решил применить этот способ. Производительность обработки врезанием оказалась поразительной: весь лишний металл был „убран“ за считанные минуты и осталось лишь „подчистить“ стенки получистовой и чистовой обработкой».

В SolidCAM представлен богатый выбор средств для создания управляющих программ многоосевой обработки на 4- и 5-координатных обрабатывающих центрах. Все необходимые параметры смещения и поворота технологических систем координат рассчитываются автоматически.

Для создания управляющих программ обработки на токарном и токарно-фрезерном оборудовании SolidCAM располагает широким набором функций и поддерживает широкий диапазон инструментов, что позволяет эффективно производить продольное точение, подрезку торцев, обработку канавок и другие операции (рис. 5).

Набор стратегий проволочной электроэрозионной обработки, предлагаемый SolidCAM, обеспечивает обработку внешних и внутренних контуров с постоянным и переменным углом наклона. Кроме того, система предоставляет возможность производить 4-осевую профильную обработку. Специальный алгоритм предотвращает выпадение обработанного материала при многопроходной стратегии обработки. Это очень важно, например, при изготовлении ответственных деталей вырубных штампов. Пользователю предоставлены средства управления физическими параметрами обработки по всей траектории движения проволоки.

Для читателей, уже знакомых с SolidCAM (а таких, как свидетельствует общение на выставках и семинарах, а также посещение различных Internet-форумов, посвященных проблемам получения управляющих программ, очень много), будет интересно узнать о новых возможностях и модернизации старого функционала системы. Рамки журнальной статьи не позволяют мне подробно рассказать обо всех изменениях и дополнениях, представленных в текущей версии программы. Поэтому остановимся только на тех из них, которые наиболее часто упоминались в пожеланиях и замечаниях пользователей:

- изменилось представление SolidCAM Manager, в котором пользователь теперь может более оперативно работать с параметрами технологических систем координат, определения заготовки, отображения типа и параметров режущего инструмента, отображения траектории обработки без использования функций визуализации, просмотра геометрических параметров перехода;

- усовершенствована функция ввода параметров высоты и глубины обработки;

- реализована функция предварительного просмотра при открытии проекта SolidCAM;

- в стандартный набор добавлены новые типы фрез;

- появилась новая стратегия получистовой и чистовой фрезерной обработки (Постоянный шаг);

- модифицированы стратегии черновой фрезерной обработки (Растровая и Контурная);

- внесены усовершенствования в стратегии получистовой и чистовой фрезерной обработки (Карандашная, Линейная);

- в переходе Контурная обработка появился новый параметр Модифицированный припуск;

- добавлены стратегии подвода инструмента в зоны Дообработки материала;

- появились новые функции для выбора и обработки элементов на цилиндрических поверхностях;

- добавлена новая функция автоматического определения контура оболочки при токарной и токарно-фрезерной обработки трехмерной модели;

- реализованы новые возможности при определении заготовки для токарной и токарно-фрезерной обработки;

- добавлены и усовершенствованы функции Визуализации траектории обработки.

Надеюсь, что теперь вы, уважаемые читатели, намного больше знаете о возможностях программы SolidCAM, чем пять минут назад, перед началом чтения этой статьи, и согласитесь с утверждением, что система предоставляет исключительно широкие возможности машинной обработки на промышленных предприятиях. Но даже сейчас, уверен, найдутся читатели, которые скажут: «Ну и что, такие возможности есть практически у всех технологических систем!» И я с ними соглашусь… Да, это действительно так, различия практически не видны. Но только если не рассматривать процесс выбора стратегий и задания параметров обработки более внимательно.

Главная особенность SolidCAM — интерфейс, его удобство и компактность. Во многих технологических системах, имеющих, в отличие от SolidCAM, не диалоговый режим работы, а режим ниспадающих меню, переходы и стратегии обработки выбираются «жестко», редактирование же и отладка осуществляются только на уровне параметров конкретного перехода, оставляя неизменной «идеологию» обработки. В SolidCAM же при задании или отладке перехода обработки все типы стратегий доступны из одного общего окна, вызываемого одним щелчком мыши. При этом предусмотрена возможность пересчета и визуализации выбранной новой «идеологии» обработки.

Кроме того, следует упомянуть и еще об одной отличительной особенности SolidCAM — поддержке интеллектуальных процессов обработки. Программа предоставляет пользователю возможность создавать и собирать в библиотеку шаблоны для многократного использования при обработке аналогичных деталей. При этом в комплекте поставки пользователю предоставляется более 30 готовых шаблонов технологических процессов для обработки деталей различного класса (рис. 6).

В состав каждого такого шаблона входят стандартные переходы SolidCAM с выбранными оптимальными стратегиями обработки, заданными технологическими параметрами и инструментом в виде изменяющихся в зависимости от обрабатываемой геометрии величин. Теперь остается лишь классифицировать выданную для обработки геометрию детали (будь то сложная трехмерная поверхностная модель, призматическая деталь с полостями для обработки или плита с набором отверстий) и выбрать соответствующий шаблон технологического процесса — и все переходы, связанные с обработкой этой детали, будут добавлены автоматически. Как вы думаете, нужны ли такие функциональные возможности? Поскольку автоматизацией повторного использования готовых технологий обработки занимаются многие компании-разработчики технологических систем, значит, эти функциональные возможности не только нужны, но и очень важны для технологических систем. Существующие решения других компаний-разработчиков, на мой взгляд, являются лишь зачатком того, что уже реализовано в программе компании SolidCAM Ltd.

Итак, мы рассмотрели два из четырех шагов, связанных с подготовкой управляющей программы. Я специально остановился на этих шагах подробней, чтобы описать возможности SolidCAM. Два других шага, связанных с проверкой и визуализацией подготовленного процесса обработки, а также выпуска готовой управляющей программы на конкретную стойку управления станком, на мой взгляд, достаточно хорошо решены во всех современных CAM-системах. Но чтобы убедить вас, уважаемые читатели, в необходимости при выборе технологической системы оценивать и эти функциональные возможности, я все же кратко рассмотрю эти шаги.

Шаг третий — проверка и визуализация подготовленного процесса обработки.

Возможность на экране монитора просматривать и контролировать траекторию обработки позволяет не терять драгоценное время оператора, дорогой материал заготовки и инструмент, оценить правильность переходов, стратегий и параметров обработки, а также выбора режущего инструмента. Кроме того, можно проверить различного рода «коллизии», например, врезание в материал на скорости холостых перемещений, касание материала нерабочей частью инструмента, столкновение инструмента с заготовкой и крепежной оснасткой и многое другое. Это обеспечивает существенный экономический выигрыш по сравнению с «универсальным» способом изготовления, предусматривающим отладку непосредственно на станке.

Для визуализации и контроля траектории обработки SolidCAM предлагает широкий спектр возможностей — от каркасного представления траектории до имитации обработки с учетом полной кинематики станочного оборудования. В дополнение к собственным разработкам SolidCAM Ltd., в программе используются решения компании MachineWorks.

Шаг четвертый — генерация управляющих программ для оборудования, составляющего станочный парк предприятия.

Для решения таких задач, как правило, из обширной библиотеки выбираются ранее разработанные постпроцессоры и/или предоставляются средства разработки новых. Это очень ответственный этап подготовки управляющей программы. На большинстве предприятий такой работой занимаются считанные специалисты, а порой таких специалистов просто нет. Частично этим объясняется консерватизм технологов, отдающих предпочтение устаревшим технологическим системам, страхом и нежеланием освоения новых. Таким «консерваторам» хочется посоветовать сделать правильный выбор технологической системы, и тогда их труд будет более производительным и радостным.

Но, уважаемые читатели, прошу обратить ваше внимание на один важный момент. Нередко приходится слышать, что в той или иной программе настройка постпроцессора производится с помощью специализированного Мастера настройки, достаточно удобного и легкого: стоит ответить на заданные вопросы — и постпроцессор готов. Хочется предостеречь вас от кажущейся простоты и легкости. Как правило, такой подход характерен для программ, у которых язык «тонкой» настройки постпроцессора очень сложен. Возможностей Мастера для правильной настройки постпроцессора (особенно это касается российских стоек управления) не хватит, и вам придется потерять очень много времени на освоение языка описания команд и непосредственно программирование.

В программе SolidCAM эти вопросы решены следующим образом. Конечно же, предусмотрены большая библиотека готовых постпроцессоров и средства разработки новых. Описание и настройка нового постпроцессора ведется в двух файлах, один из которых представляет собой описание паспортных характеристик и возможностей станка, а второй описывает синтаксис готовой управляющей программы. Описание параметров и процедур в обоих файлах структурировано, что позволяет специалисту, владеющему базовыми знаниями по работе с элементарным БЕЙСИКом, за короткое время подготовить новый постпроцессор. Я убедился в этом на собственном опыте. На одном из предприятий Санкт-Петербурга из-за ограниченности встроенных в станок циклов обработки отверстий никак не могли решить задачу обработки графитовых электродов. После дополнительной настройки постпроцессора, занявшей два-три часа, была не только снята эта проблема, но и, по сути, расширен функционал станка.

Подробно описав лишь один из аспектов оценки и выбора технологического программного обеспечения, а также приведя краткую информацию о компании-разработчике и оценку независимых экспертов, мы можем делать некоторые выводы:

- интегрированное решение SolidCAM + Autodesk Inventor благодаря удобству использования и большому разнообразию поддерживаемых операций обработки наилучшим образом обеспечивает решение задач механообработки как для небольших или средних цехов единичного производства, так и для крупных промышленных предприятий, производящих детали и узлы в массовом и крупносерийном объеме;

- интеграция SolidCAM и Autodesk Inventor позволяет определять, рассчитывать и проверять все операции обработки непосредственно в среде Autodesk Inventor;

- используемые при обработке двумерные и трехмерные геометрические данные поддерживают полную ассоциативную связь с конструкторским проектом Autodesk Inventor: при изменении геометрии в Autodesk Inventor программа SolidCAM автоматически переопределяет все операции обработки;

- интеллектуальные функции работы двух программ позволяют обрабатывать детали с учетом допусков, решать задачи автоматизации рутинных работ, существенно сократить время на подготовку управляющих программ, создать библиотеку готовых отлаженных технологий обработки, увеличить надежность разработок, гарантировать использование оптимальных процессов обработки и существенно снизить зависимость производства от человеческого фактора.

Программа SolidCAM предназначена не для какого-то определенного сектора рынка, а применяется в самых разных отраслях промышленности: электротехнической, электронной, автомобильной, машиностроительной, аэрокосмической и др. Такая универсальность обеспечена как возможностями самой программы SolidCAM, так и ее интеграцией с Autodesk Inventor — основным средством пространственного моделирования, применяемым практически во всех областях (рис. 7). SolidCAM поставляется как в полном объеме, так и отдельными модулями, а значит, позволяет осуществлять поэтапное и гибкое переоснащение производства.

Все, кто заинтересовался программой SolidCAM и хочет подробнее ознакомиться с ней, могут получить более подробную информацию, обратившись в центральный или региональные офисы компании CSoft. Координаты офисов компании вы можете узнать, посетив нашу страницу в Internet www.csoft.ru.

А теперь вернемся к заголовку статьи. В его основу были положены слова технолога одного из московских предприятий: «Уже более 20 лет занимаюсь подготовкой управляющих программ для станков с ЧПУ. И хотя уже достаточно давно исходные данные для обработки приходят от конструкторов в формате AutoCAD, для создания управляющих программ я продолжал использовать только опорные точки. И лишь полтора года назад, освоив программу SolidCAM, понял, что мои мечты сбылись — возможность работы непосредственно с геометрическими элементами позволила получать управляющие программы быстрее и проще. А сейчас благодаря годовой подписке я получил новую версию программы, которая теперь работает в Inventor. А это просто… сказка!»

Скачать статью в формате PDF — 249.3 Кбайт |