Главная » CADmaster №4(29) 2005 » Машиностроение Опыт применения системы MSC.Marc для решения сложных инженерных задач

В предлагаемой вашему вниманию статье мы постарались представить некоторые результаты освоения и применения расчетной САЕ-системы в ФГУП «

В мировой практике уже прочно укоренилось понятие «VPD-технология» (виртуальная разработка изделий). Эта технология позволяет работать с виртуальным аналогом реального изделия и уже на стадии проектирования прогнозировать его функциональность, оценивать соответствие требованиям надежности и безопасности в реальных условиях эксплуатации. Одновременно сводятся к минимуму натурные испытания.

Проанализировав рынок современных CAE-комплексов, КБ «Точмаш» остановило выбор на программном обеспечении MSC.AFEA, разработанном MSC.Software Corporation.

MSC.Software Corporation — широко известный в мире разработчик и поставщик программных продуктов, систем и услуг в области информационных технологий.

Компьютерные технологии MSC.Software не только обеспечивают самый широкий спектр высокоточных инженерных расчетов прочности, динамики, кинематики, теплопередачи, акустики, аэроупругости, долговечности

В структуру MSC.Software Corporation включен Институт образования, где разрабатываются учебные и методические материалы по освоению и применению программных средств MSC. На основе этих материалов MSC организует обучение пользователей работе с каждым из своих продуктов.

Одно из важнейших слагаемых успеха — поддержка клиентов. В эту сферу компания направляет существенную часть своих ресурсов: система поддержки, созданная MSC, по праву считается лучшей в отрасли. Ежегодно по всему миру проводятся конференции, на которых пользователи обмениваются опытом применения компьютерных технологий MSC. В России такие конференции организуются с 1998 года.

Среди пользователей программного обеспечения MSC — ведущие предприятия и вузы России и стран СНГ: АО «ГАЗ», АО «АВТОВАЗ», ГКНПЦ им.

MSC.AFEA — комплекс на базе решателя MSC.Marc, ориентированный на решение физически и геометрически нелинейных задач механики, а также задач теплопередачи, включая связанные задачи теплопрочности. В единой среде графического интерфейса пре- и постпроцессора MSC.Patran пользователь может формировать задачи, осуществлять их расчет и обрабатывать результаты.

Функциональные возможности решателя MSC.Marc (полный набор моделей материала, автоматический трехмерный контакт, расчет больших пластических и упругих деформаций, циклическое нагружение, глобальное перестроение сетки, перенос решения из двумерного случая в трехмерный

Дополнительной привлекательной особенностью MSC.AFEA является относительно небольшая стоимость этого комплекса при исключительно высоких вычислительных возможностях, реализующих самые современные технологии конечно-элементного анализа.

Для тестирования комплекса были взяты задачи, которые прежде решались с использованием другого программного обеспечения или не решались в точной постановке. Требовалось получить ясное представление о трудоемкости работы по формированию расчетных схем моделей с использованием MSC.AFEA, удобстве и «прозрачности» интерфейса пре- и постпроцессора, изучить возможности моделирования нагрузок и краевых условий, представления результатов расчета. И, разумеется, добиться необходимой точности результатов.

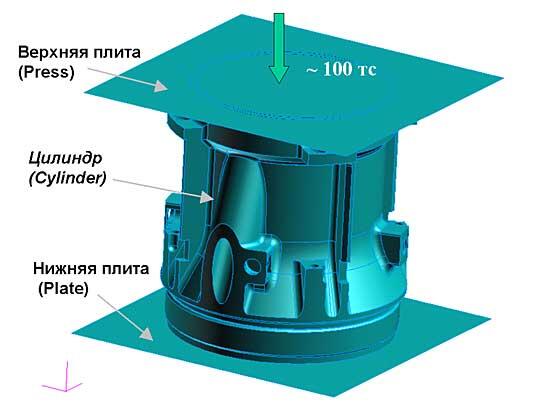

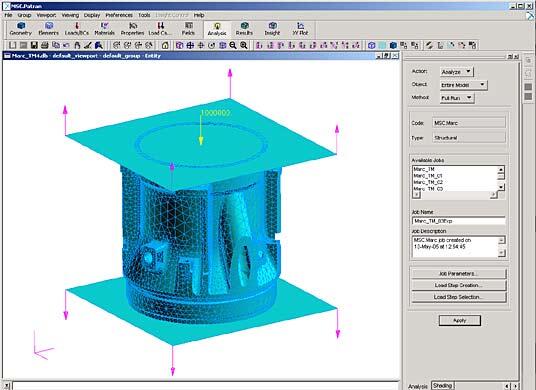

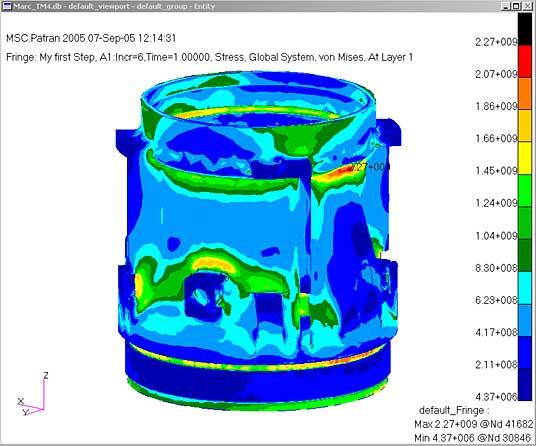

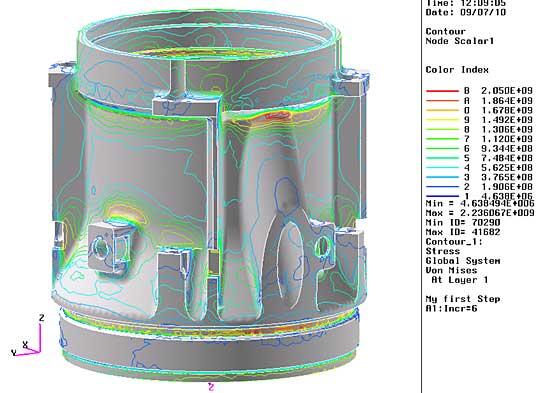

В качестве первого тестового испытания выполнялся расчет напряженно-деформированного состояния сложной корпусной детали при ее нагружении на испытательном прессе осевой сжимающей силой в 100 тс, соответствующей эксплуатационной нагрузке (рис. 1).

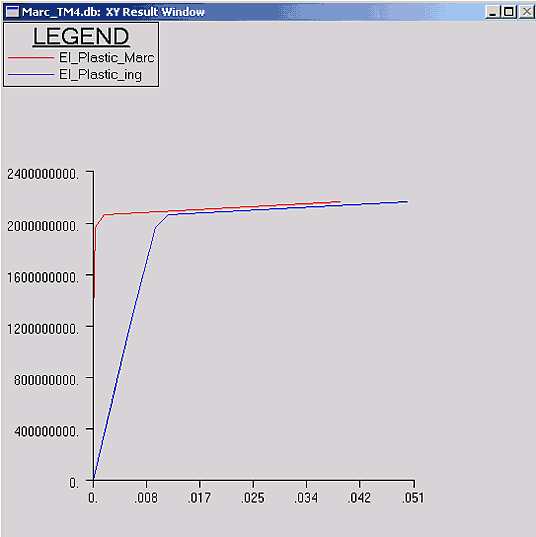

При расчетах была принята упруго-пластическая модель поведения материала. Диаграмма деформирования материала (напряжение [Н/м2] -относительная деформация) представлена на рис. 2; синяя кривая соответствует идеализированной кривой деформирования, часто используемой в расчетной практике.

В MSC.Marc пользователь задает модифицированную кривую, вычитая упругую часть деформации из исходной диаграммы деформирования (график красного цвета).

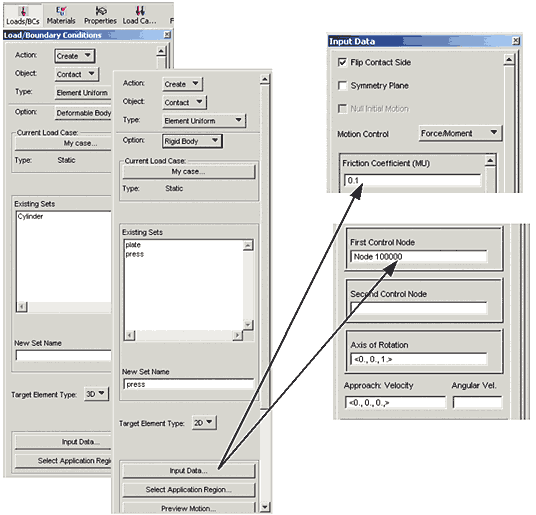

Между цилиндром и опорными поверхностями пресса моделируется условие контактного взаимодействия с коэффициентом трения, равным 0,1.

Сильная сторона MSC. Marc — прекрасный инструментарий для моделирования условий контакта между элементами модели. Пользователю не нужно предварительно знать, где конкретно происходит контактное взаимодействие между компонентами сборки: достаточно указать, какие тела имеют потенциальную возможность вступать в контакт. Признак контактного взаимодействия (вместе с параметрами, уточняющими условия контакта) формально вводится как вид граничных условий в рамках конкретной группы нагрузок и краевых условий (в терминах MSC.Marc группа нагрузок и краевых условий, одновременно действующих на объект, обозначается как Load Case). При этом можно задавать два вида контактных тел — деформируемые (deformable) и абсолютно жесткие (rigid).

В рассматриваемой задаче деформируемым телом являлась цилиндрическая деталь, а опорные поверхности пресса моделировались как жесткие тела — плиты (рис. 3), причем они были представлены как геометрические объекты: плоскости, примыкающие к нижнему и верхнему торцам цилиндра.

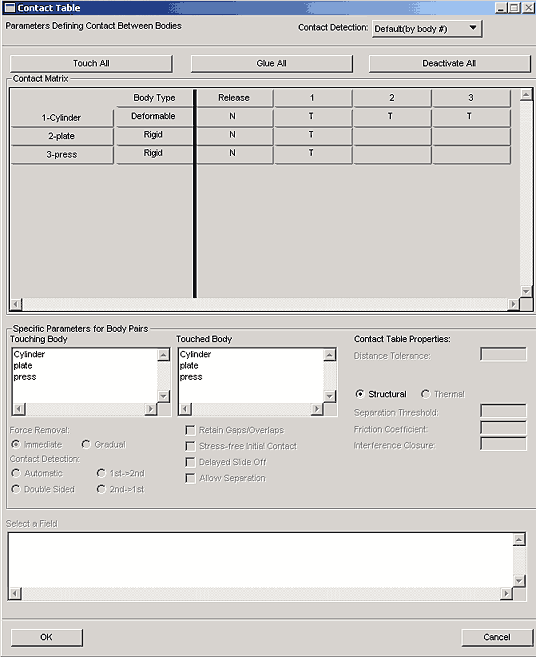

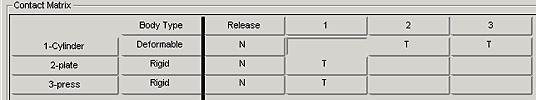

При формировании информации по контактным телам автоматически формируется контактная таблица (рис. 4), где между всеми парами контактных тел по умолчанию задается признак контакта (T — Touch). Внешне она напоминает таблицу с результатами группового турнира, проходящего по круговой системе.

Предусмотрены три варианта взаимодействия между компонентами: возможность вступать в контакт (T — от английского Touch, прикасаться); монолитное соединение (G — от Glue, склеить); отсутствие возможности контакта между парой компонентов (пустое поле).

Колонка Release позволяет включать отдельные компоненты в список взаимодействующих тел или исключать их из этого списка. Такая опция полезна при моделировании технологических процессов (ковка, штамповка

При формировании шага по нагрузке (в терминах MSC. Marc — Load Step) пользователь устанавливает ссылки на соответствующую группу нагрузок и краевых условий (Load Case) и при необходимости вносит изменения в таблицу контактов. Для каждой контактной пары можно задать индивидуальные характеристики — в частности, коэффициент трения.

Применительно к нашему случаю верхняя часть таблицы контактов выглядит так, как это показано на рис. 5: мы считаем, что деформации цилиндра не настолько велики, чтобы это могло привести к самоконтакту.

Для моделирования сжимающего усилия со стороны верхней плиты пресса (в таблице она обозначена как 3-press) используется следующий формальный прием. В пространстве размещается дополнительный узел, к которому прикладывается нагрузка соответствующего значения и направления (в нашем случае — вертикальная, равная 106 Н). При формировании контактной информации по верхней плите задается ссылка на этот узел в поле First Control Node (см. рис. 3). Теперь верхняя плита будет двигаться поступательно вниз, сохраняя свою исходную ориентацию и действуя на цилиндр с силой 106 Н.

Помимо силы похожим способом можно моделировать воздействие в виде момента, а также кинематические условия (предписанные перемещения и повороты, линейные и угловые скорости).

Для улучшения кинематической определимости расчетной модели в отдельных узлах нижнего торца цилиндра были введены нуль-мерные элементы типа SPRING (пружина) с жесткостью 1000 Н/м в горизонтальной плоскости. Эти элементы практически не влияют на конечный результат, но повышают вычислительную устойчивость решения.

При решении задач методом конечных элементов особое значение имеет адекватное конечно-элементное представление области. Для получения приемлемой точности решения в зонах, где возможен большой градиент напряжений, а также в зонах большой кривизны, размер ребра конечных элементов необходимо уменьшить. Существует и другой способ — повысить порядок используемых конечных элементов.

При решении рассматриваемой задачи мы выбрали квадратичные 10-узловые тетраэдральные изопараметрические элементы. Желтая стрелка на рис. 6 показывает приложенную нагрузку (106 Н), а стрелки, выходящие из угловых точек поверхностей, направлены в сторону, противоположную направлению нормали к контактной стороне.

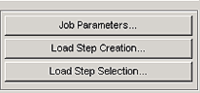

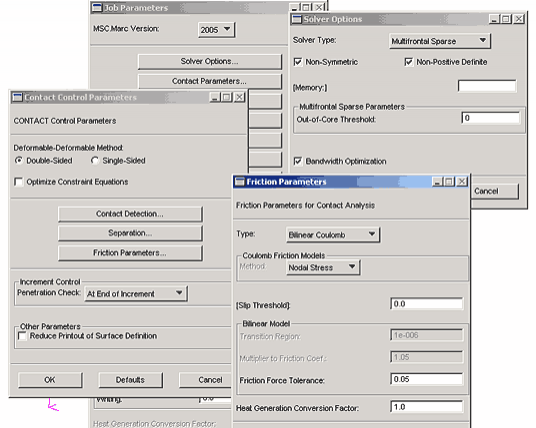

Важнейший этап работы с комплексом — настройка параметров решения (рис. 7).

Активация кнопки Job Parameters открывает окно, в котором задаются параметры, общие для всей истории нагружения (рис. 8), — в частности, тип решателя (например, прямой, итерационный или мультифронтальный) и используемая модель трения. Здесь же можно активировать опцию сохранения промежуточных данных с возможностью в дальнейшем продолжить счет (Restart Parameters)

Кнопка Load Step Creation обеспечивает доступ к функциям для формирования параметров конкретного шага нагружения: определяется тип шага (линейный или нелинейный), уточняется формулировка, в которой решается задача, выбирается необходимый набор нагрузок (соответствующий Load Case), редактируется контактная таблица и определяются параметры итерационного процесса.

В разделе Load Step Selection формируется история нагружения — как список уже подготовленных шагов.

Обычно большую часть табличных параметров можно принимать по умолчанию. Но чтобы быть полностью уверенным в результатах решения, необходим взвешенный подход, а это требует серьезного изучения теоретических основ, реализованных в алгоритмах MSC.Marc, и определенного опыта работы с комплексом.

На этапе первоначального знакомства с функциональными возможностями MSC.Marc неоценимую помощь нам оказали специалисты московского представительства MSC.Software Corporation. Итоговая модель для расчета была сформирована в тесном сотрудничестве с ними.

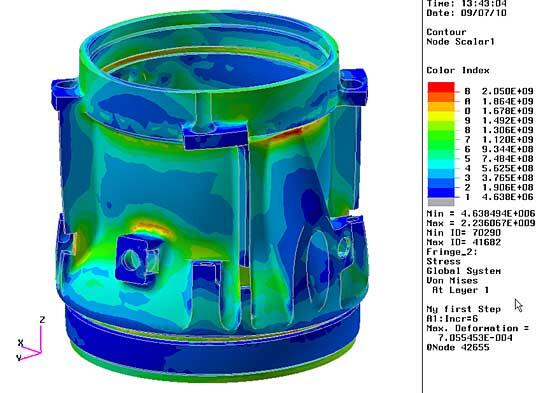

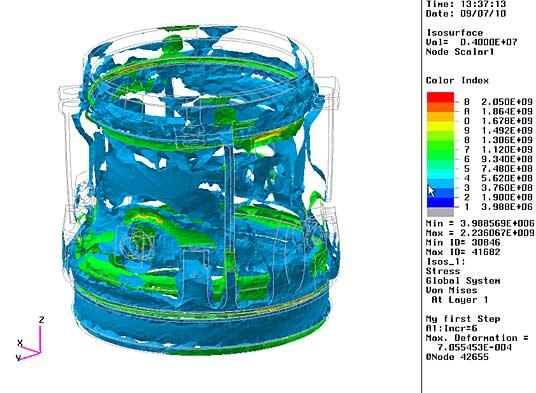

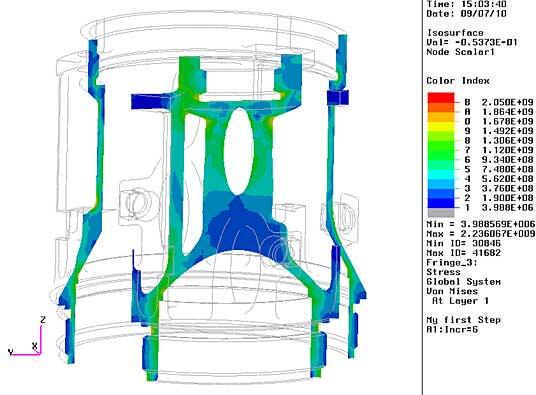

На рис. 9−13 приведены примеры графической интерпретации результатов решения, полученные с помощью MSC.Patran, располагающего богатыми возможностями обработки и визуализации результатов расчета.

Анализ полученных результатов показал, что они соответствуют физической картине явления и коррелируют с результатами как экспериментальных исследований, так и расчетов с использованием другого программного обеспечения. При этом нужно отметить, что по результатам сравнения с экспериментальными данными принятая расчетная схема более адекватна моделируемому процессу, чем те, что использовались ранее, а трудоемкость создания расчетной модели оказалась невысокой.

Опыт работы с MSC.AFEA подтвердил правильность выбора, сделанного КБ «Точмаш».

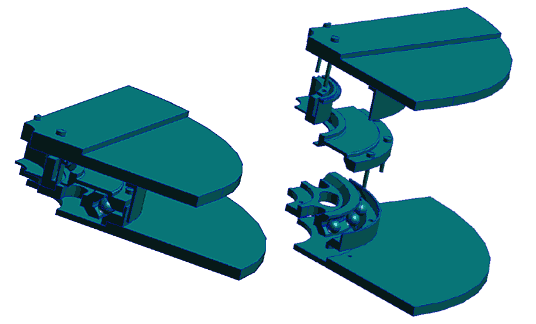

Когда первая задача была решена, появилось желание провести более серьезное испытание программы. На сей раз с использованием MSC.AFEA предстояло решить задачу, которая в свое время отняла у специалистов КБ «Точмаш» немало времени и сил. Рассматривалось поведение подшипника, который в процессе эксплуатации нагревается на 60 °C и нагружается осевой силой в три тонны. В состав подшипника входят компоненты, изготовленные из разных материалов. Особенность задачи — предварительная затяжка винтами корпусных деталей, крепящих подшипник, таким образом, что напряжение в сечении винтов составляет 50 кг/мм2 (рис. 11).

Основной интерес состоял в том, чтобы найти ответ на вопрос, не произойдет ли заклинивание шариков подшипника при нагреве вследствие разного температурного расширения разнородных материалов.

В качестве расчетной области рассматривалась ¼ часть подшипника, выделенная из соображений условий симметрии (геометрической и по нагрузке).

Задача является существенно нелинейной вследствие большого количества контактных поверхностей и, с точки зрения инженерного анализа, действительно является крепким орешком.

Несмотря на всю сложность задачи, хотелось «честно», без упрощений, смоделировать поведение конструкции, максимально учесть нюансы. Как решалась эта задача, с какими трудностями пришлось столкнуться и как они были преодолены, мы расскажем в следующих номерах журнала.

к.т.н.,

начальник теоретического отдела

ФГУП «КБ Точмаш»

Сергей Моргулец,

к.т.н.,

начальник сектора

теоретического отдела

ФГУП «КБ Точмаш»

Максим Климов,

инженер теоретического отдела

ФГУП «КБ Точмаш»

Тел.: (495) 333−6113

E-mail: kbtm13@tochmash.rmt.ru

Сергей Девятов

CSoft

Тел.: (495) 069−4488

E-mail: devyatov@csoft.ru

Скачать статью в формате PDF — 291.1 Кбайт |