Главная » CADmaster №2(27) 2005 » Машиностроение Техтран, версия 5: новые решения для российских предприятий

Давно ожидавшийся выход новой версии Техтрана свершился: на смену версии 4.4 приходит версия 5. Ожидания были не напрасны: обновленный Техтран сделал серьезный шаг вперед. Развитие получили не только отдельные механизмы программ, но и сама методика выполнения тех или иных задач. Работать становится проще, ошибаться — труднее.

Наиболее заметным пополнением программного комплекса стала новая разработка Техтран Токарно-фрезерная обработка. Она потребовала реконструкции всего Техтрана изнутри, замены устаревших решений на отвечающие сегодняшним и перспективным задачам. В итоге каждая подсистема получила как запланированные приобретения, так и новшества, которые достались всему Техтрану в целом.

Фрезерная обработка

Единый подход. Включение родственных функций

Новая версия внесла свежую струю в организацию проектирования обработки. Многие разрозненные механизмы, действующие в тех или иных ситуациях, закрепились в качестве универсального стандарта поведения системы во всех принципиально схожих между собой операциях. Такое поведение системы существенно упрощает работу с ней, поскольку в различных переходах пользователь имеет дело с достаточно определенным набором средств управления. И, что замечательно, в отличие от предыдущих версий всё действительно работает уже применительно к разным типам переходов и текущим условиям.

Например, чистовой проход при выборке обзавелся всеми чертами контурной обработки, включая назначение точки подхода к контуру, способ подхода и отхода, использование коррекции

В новой версии существует возможность управлять моментом выполнения чистового прохода при многослойной обработке — либо на каждом слое, либо на последнем.

Управление вспомогательными перемещениями

В новой версии вспомогательные перемещения стали более управляемыми. Задание уровней теперь может производиться как в абсолютных, так и в относительных значениях — это позволяет заметно варьировать общий рисунок перемещения инструмента с уровня на уровень. Кроме того, появилась возможность более гибко использовать или пропускать некоторые стадии стандартной последовательности движений.

Появился режим перемещения к новой зоне обработки (внутри одной области) без отвода инструмента. Очевидно, что такое перемещение требует построения оптимального маршрута, который исключает пересечение внутренних и внешних границ области.

Позиционные переходы с циклами и без них

Расширился набор переходов фрезерной обработки — в него добавлены переходы позиционной обработки: сверление, глубокое сверление, растачивание, развертывание

Особенностью реализации позиционных переходов является то, что обработка может быть запрограммирована как в виде развернутой последовательности команд и перемещений, так и с помощью встроенных циклов.

Использование в УП встроенных циклов не требует данных о перемещении инструмента — в УП выводится только команда включения цикла, который выполняет всю необходимую обработку. Однако Техтран и в режиме использования цикла включает в модель обработки ту же последовательность команд, что и без использования станочного цикла. Это позволяет, во-первых, иметь возможность хотя бы в некотором приближении видеть результат в графическом окне, а во-вторых, использовать полученные в явном виде команды в тех ситуациях, когда применение цикла невозможно. Решение о возможности использования цикла принимается на этапе работы постпроцессора и основывается на паспортных данных станка.

Исключение столкновений при копировании траектории

Распространение на все переходы единого описания требований, которые нужно соблюдать при перемещении инструмента между зонами обработки, не обошло и такие вспомогательные операции, как копирование участков траектории и возврат инструмента в точку смены. Обе упомянутые операции включают в себя позиционирование — поэтому неудивительно, что всё сказанное о позиционировании применительно к технологическим переходам может быть отнесено и к копированию, и к возврату.

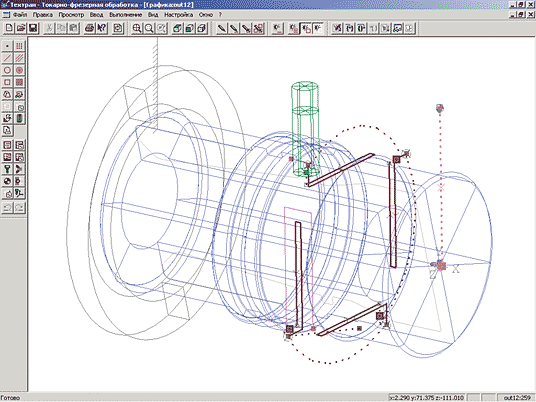

Построение в явном виде участка позиционирования при копировании траектории — одно из нововведений новейшей версии. Многие CAM-системы никак не связывают между собой переходы, в том числе и построенные в результате копирования. А ведь здесь кроется источник потенциальной опасности. Действительно, далеко не всегда очевидно, как постпроцессор разрешит ситуацию с разорванной траекторией. Тем более трудно предсказать, как поведет себя в этом месте станок. В лучшем случае участок разрыва будет пройден по кратчайшему расстоянию. Нет никакой гарантии, что при таком перемещении не произойдет столкновения инструмента с заготовкой или станком. Тем более в случае токарно-фрезерной обработки, при которой ко всем факторам риска добавляется вращение заготовки (рис. 1).

Что же предлагает Техтран? Строить при копировании траектории безопасный маршрут позиционирования, как это происходит в других переходах. Ведь на этапе проектирования программа имеет гораздо больше возможностей организовать безопасное перемещение инструмента. В результате мы получаем непрерывную траекторию и избавляемся от любой непредсказуемости.

Группирование участков траектории

С копированием связана необходимость управлять предварительным группированием участков траектории — ведь копировать удобно нечто цельное. Для этого появилась возможность группирования участков траектории. Достаточно взвести флажок Группирование при задании параметров перехода, и дальнейшее построение будет вестись именно в этом режиме: обычного разделения траектории на участки между переходами не происходит, а траектория строится единым куском. Обособляется лишь самое первое позиционирование, которое при копировании должно перестраиваться заново. Благодаря такому предварительному объединению, при копировании не понадобится объединять разрозненные участки.

Токарная обработка

Нововведения в токарной обработке, увидевшие свет в пятой версии, тесно связаны с развитием Техтрана в целом. И наоборот, немало усовершенствований базовых возможностей всего комплекса зародились в недрах токарной обработки. Например, именно задачи, решаемые в токарной обработке, послужили движущей силой для развития средств работы с инструментом. Действительно, токарные инструменты отличаются особым разнообразием и сложностью. И для того чтобы моделировать снятие металла с вращающейся заготовки необходимо иметь весьма исчерпывающую модель режущего инструмента. Количество параметров инструмента продолжает увеличиваться.

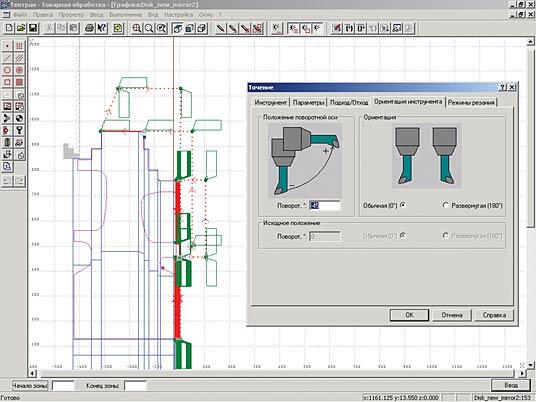

Управление ориентацией резца

При работе с резцами появилось еще одно полезное свойство: управление углом поворота инструмента в плоскости продольного сечения заготовки. Многие станки обладают возможностью производить загрузку инструмента под углом и даже менять наклон инструмента в процессе обработки. Теперь при описании резца могут быть указаны параметры, связанные с его ориентацией, при загрузке. А затем уже в процессе обработки угол наклона может меняться (рис. 2). При этом вся последующая корректировка обрабатываемой заготовки и проверки на столкновения перемещаемого инструмента производятся с учетом его новой ориентации.

Учет необрабатываемой стороны детали

Достойно упоминания еще одно новшество, связанное с движением инструмента, а именно распространение всех упомянутых механизмов контроля и корректировки на необрабатываемую сторону детали, лежащую по отношению к инструменту с противоположной стороны от оси вращения.

До сих пор из соображений симметрии продольного сечения все расчеты производились только с контурами детали и заготовки, которые лежали в той же полуплоскости, что и режущий инструмент. Казалось бы, зачем проверять часть, с которой инструмент не взаимодействует? В том-то и дело, что взаимодействует. Во всяком случае может столкнуться с заготовкой какой-нибудь частью конструкции резца, даже если зона обработки расположена далеко от оси вращения.

Еще в процессе тестирования такой дополнительный контроль позволил выявить ряд недопустимых ситуаций в примерах, которые до сих пор считались вполне корректными.

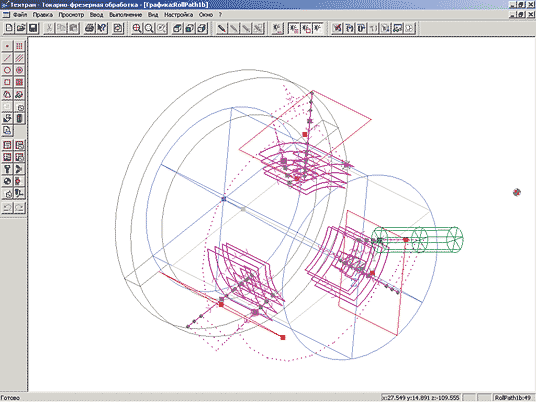

Токарно-фрезерная обработка

Об этой программе мы уже рассказывали в статье «Техтран: новое оборудование — новые технологии» (CADmaster,

Использование нескольких инструментальных головок

Программа позволяет задавать обработку инструментами, размещенными в различных инструментальных головках. Можно использовать до четырех головок, расположенных с обеих сторон от оси вращения. Постпроцессор производит пересчет координат траектории и учет направления вращения шпинделя в зависимости от того, в какой головке инструмент закреплен.

Большинство современных токарно-фрезерных станков позволяет производить обработку несколькими инструментами одновременно. Такой подход требует, чтобы программа обработки детали формировалась в виде нескольких частей, выполняемых одновременно, а для согласования работы этих частей используются специальные средства синхронизации. Чтобы это обеспечить, Техтран позволяет объединять команды обработки, относящиеся к каждой инструментальной головке, причем проектирование обработки ведется последовательно, без учета дальнейшего распараллеливания программ.

Использование двух шпинделей

Техтран умеет проектировать обработку для станков, оснащенных двумя шпинделями. Такое оборудование позволяет обрабатывать заготовку с разных сторон, не производя ручную переустановку. Задание базирования детали пополнилось более развернутым описанием патрона и оправки. Это описание служит источником данных для изображения зажимного приспособления в реальных размерах в графическом окне, а также для контроля столкновения с ним инструмента.

Анализ ошибок в окне Объекты

В Техтране появилось новое средство контроля объектов — окно Объекты, где в виде дерева отображаются списки всех построенных объектов. Окно поможет при возникновении ошибочных ситуаций. Например, если выявлено столкновение инструмента с заготовкой, сюда попадет список областей, которые выделяются при ошибке: след инструмента, область наложения инструмента и заготовки

Режимы обработки для инструмента

Роль инструмента при проектировании обработки становится всё более определяющей. Вкладка Инструменты присутствует при задании всех переходов. Всевозможные характеристики инструмента служат отправными данными для расчетов, проверок, корректировок и переключений.

Новая версия предлагает уже достаточно полную модель инструмента, объединяющую пространственные и технологические характеристики. Количество типов инструментов, используемых в различных переходах, достигло полутора десятков.

Теперь с инструментом могут связываться также и определенные режимы обработки, которые требуется выдерживать в переходах. Такое задание режимов обработки для инструмента значительно упрощает работу, не говоря уже о снижении риска ошибки при задании всех режимов обработки на стадии проектирования переходов, когда переходы следуют один за другим, а инструменты чередуются в произвольном порядке. При новом подходе, когда с инструментом связаны определенные режимы, нет необходимости задавать их всякий раз, когда работает этот инструмент. Программа сама произведет все необходимые переключения.

Для задания режимов обработки в инструменте используется та же вкладка Режимы резания, что и в переходе. Выбирая инструмент для обработки, пользователь фактически сразу же определяет исходное состояние для вкладки Режимы резания в окне параметров перехода. Впрочем, если это потребуется, предложенные параметры могут быть изменены.

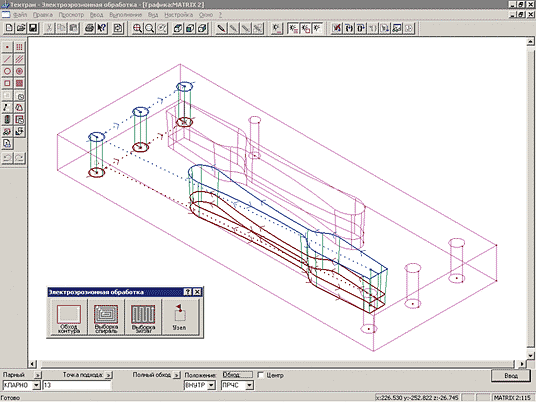

Электроэрозионная обработка

Методика работы при проектировании электроэрозионной обработки также претерпела ряд интересных изменений. В основном они направлены на применение более универсальных подходов, используемых в других программах семейства Техтран. (Подробно речь об этом шла в статье «Техтран Электроэрозионная обработка. Новые решения», CADmaster

Теперь движение проволоки по линейчатой поверхности может задаваться стандартной схемой обхода контура. А все геометрические особенности электроэрозионной детали представляются новым типом объекта — парным контуром (рис. 4).

Применение универсальной схемы позволило задействовать весь арсенал возможностей контурной обработки, который не покрывался скромными средствами чисто электроэрозионных схем. Как результат объединения функциональности схем — возможность удобного выбора точки подхода, обработка участка контура, назначение способа подхода и отхода.

Использование парного контура в качестве модели детали привнесло, прежде всего, наглядность и удобство построения. А его способность сохранять не только геометрические характеристики граней, полученные в результате построения, но и сами способы сопряжения граней и характеристики их пространственной ориентации позволила использовать при формировании УП специфические возможности электроэрозионного оборудования.

Раскрой листового материала

Многосуппортовая обработка

Наиболее значительным из того, что появилось в раскрое, можно назвать многосуппортовую обработку. В настоящее время практически все машины термической резки оснащаются несколькими суппортами. Это дает возможность одновременно вырезать одинаковые детали на листе, разделенном на условные полосы.

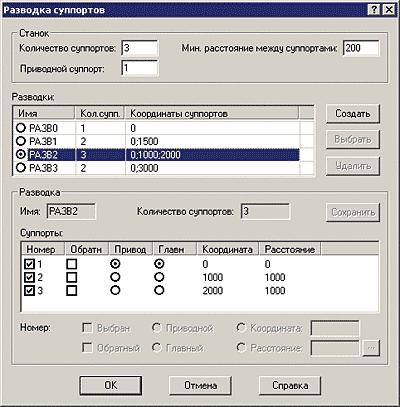

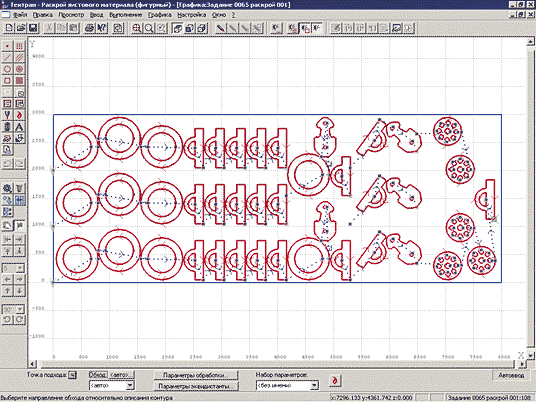

Теперь в Техтране есть всё необходимое для организации такого процесса. Для начала потребуется описать «разводки» — группы одновременно работающих суппортов. Таких групп может быть несколько. Для каждой «разводки» задаются количество суппортов и расстояния между ними (рис. 5). Далее производится размещение деталей в соответствии с выбранной «разводкой». Если, к примеру, «разводка» состоит из четырех суппортов, то деталь будет выкладываться на лист сразу в четырех экземплярах. Эти детали будут вырезаны синхронным движением суппортов, а значит весь ряд может перемещаться по листу как единое нераздельное целое. При перемещении такого ряда работает динамический контроль, который обеспечивает перемещение деталей только в свободной области листа. Следующая выбранная деталь также окажется на листе в виде ряда. Потом еще и еще. По ходу дела можно переключаться на другие «разводки», руководствуясь размером детали и оставшимся свободным местом для размещения.

После того как все детали размещены на листе, можно перейти к обработке. В нашем случае такая обработка будет отличаться от обычной тем, что, выбирая одну деталь, мы получим обработку всего ряда соответствующей «разводки» (рис. 6).

При автоматическом размещении в режиме многосуппортовой обработки программа сама подберет оптимальные характеристики «разводок» и произведет размещение деталей рядами по подобранной «разводке».

Подпрограммы в УП

Использование подпрограмм в УП особенно актуально в задаче раскроя листового материала — по той причине, что обрабатывается большое число одинаковых деталей. Оформление этих повторяющихся фрагментов значительно упрощает и сокращает УП. Новая версия наконец-то даст пользователям то, чего им так давно не хватало в раскрое. Впрочем, не только в раскрое. Возможность оформлять в виде подпрограмм повторяющиеся фрагменты обработки найдет применение и в других программах семейства Техтран.

Петли при обработке углов

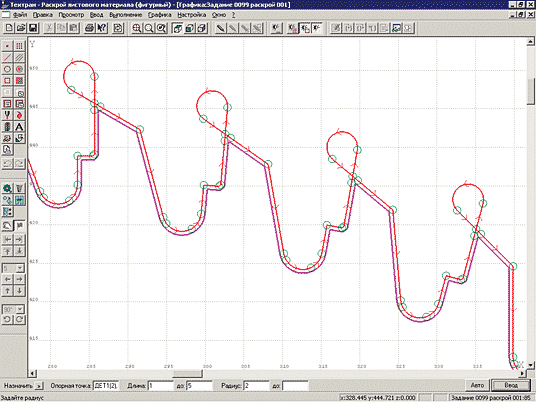

Чтобы избежать притупления кромок при обработке углов, необходимо встраивать в траекторию петли. В Техтране петля состоит из трех линейных и двух дуговых участков. Форма петли может варьироваться от треугольной до почти круглой. Параметры петель определяются и удаляются в опорных точках контура детали и влияют на формирование траектории (рис. 7).

Импорт/экспорт объектов баз данных

Необходимость в этой функции давно уже назрела, этой функции явно не хватало. База данных является организующим началом программы. Она и источник данных, и хранилище полученных результатов. Естественно, что крайне актуально иметь возможность передачи и получения данных в формате базы данных с поддержанием структуры и взаимосвязей. Это удобно для архивации отработавших результатов, для обмена данными и объединения нескольких баз данных. Импортировать и экспортировать можно различные элементы базы данных. Если передается комплект, то вместе с ним передаются детали и материалы. Листы берутся вместе с размещенными деталями и материалами, раскрой листа — с листом, деталями и материалами

Пятая версия зафиксировала существенный прогресс всех программ, входящих в программный комплекс Техтран. Возможности этой версии во многом продиктованы потребностями российских предприятий, которые в условиях наметившегося экономического роста получили возможность приобретать современное оборудование с программным управлением. Мы надеемся, что обновленный Техтран поможет более качественно решать всё более сложные задачи.

НИП-Информатика

(Санкт-Петербург)

Тел.: (812) 375−7671, 118−6211

E-mail: tehtran@nipinfor.spb.su

Скачать статью в формате PDF — 246.3 Кбайт |