Главная » CADmaster №2(27) 2005 » Машиностроение Расчетно-аналитические исследования напряженно-деформированного состояния средней секции рамы кузова

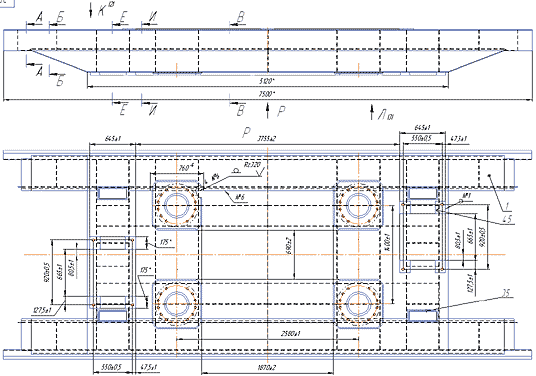

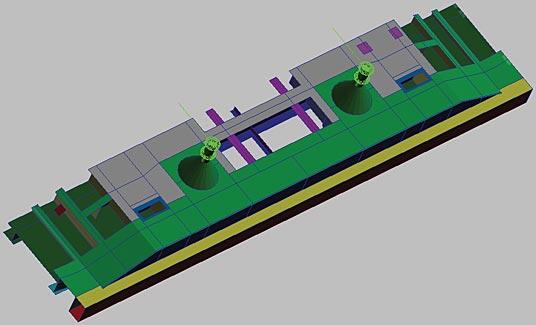

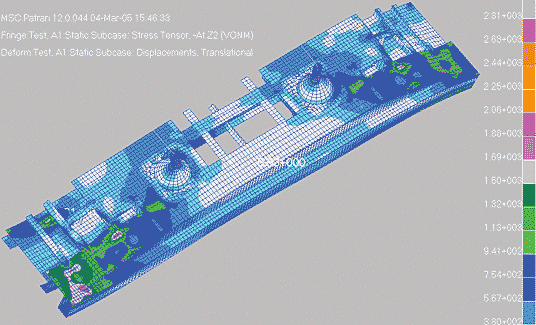

Необходимость в исследованиях, о которых мы расскажем в этой статье, диктовалась несколькими обстоятельствами. Конструктивные особенности проектируемого пассажирского электровоза ЭП2К потребовали применения принципиально новой схемы передачи продольных сил: тяги, торможения и инерционных сил. Как следствие, понадобилась существенная переработка конструкции средней секции рамы (рис. 1).

Для выбора оптимального конструктивного решения требовался анализ напряженно-деформированного состояния (НДС) этой секции при воздействии на нее инерционных сил (порядка 98 тс), возникающих при ударе со стороны каждой из тележек, исходя из их ускорения вдоль оси пути, равного 3g.

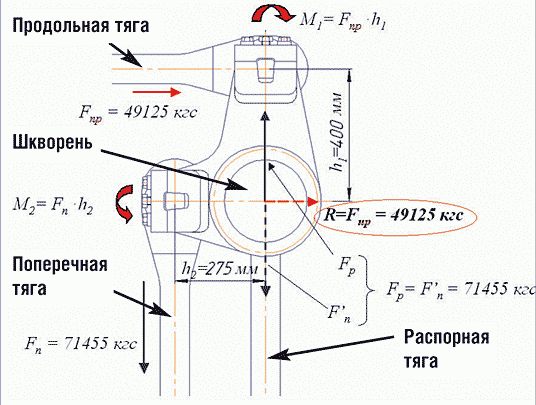

Как следует из аналитического расчета (рис. 2), силы в поперечной и распорной тягах должны взаимно компенсировать друг друга, при этом на шкворень будет передаваться только продольная сила.

В реальности на распределение усилий в тягах существенное влияние оказывает податливость всех элементов конструкции, задействованных в передаче нагрузок. Разумеется, аналитически выполнить подобный силовой расчет с приемлемой степенью точности не представляется возможным.

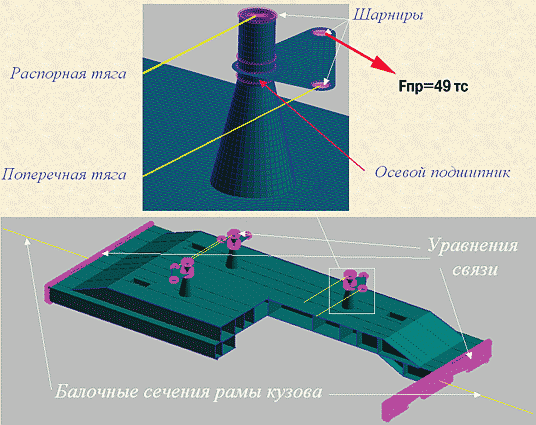

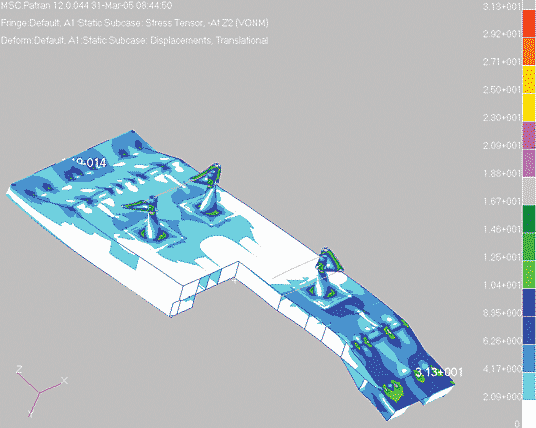

Для оценки НДС узла бюро расчетов прочности получило задание выполнить соответствующий анализ. Работа осложнялась тем, что на данном этапе проекта отсутствовали полная конструкция рамы и всего кузова в целом — имелись только проработки стадии технического проекта. Поэтому для уточненного расчета усилий в распорных тягах и анализа НДС секции в пре/постпроцессоре MSC.Patran была разработана расчетная конечно-элементная модель этой секции, включающая следующие основные элементы (рис. 3):

- конструкция средней секции и шкворни, состоящие из оболочечных элементов;

- отсутствующая часть рамы, смоделированная до центров опор подвески кузова балочными элементами, имеющими жесткостные и инерционные характеристики соответствующих сечений рамы согласно техническому проекту (при этом балочные и оболочечные части конструкции были соединены между собой по центрам тяжести стыковых сечений уравнениями связи, обеспечивающими совместную деформацию этих частей).

Механизм передачи сил тяги, торможения и инерционных моделировался из балочных (поперечные и распорные тяги) и оболочечных (двуплечие рычаги) элементов, включая соответствующие шарниры и осевые подшипники рычагов. К рычагам механизма были приложены продольные инерционные силы: 49 тс на каждый рычаг.

Закрепление расчетной модели осуществлялось по концам балочных сечений, соответствующих расположению опор кузова. Такая гибридная расчетная схема позволяет снизить требования к вычислительным ресурсам компьютера и одновременно исключить влияние закреплений на НДС анализируемой секции кузова.

Все листы средней секции изготавливаются из стали марки 09Г2С (предел текучести σТ = 3250 кгс/см2), шкворни — из осевой стали

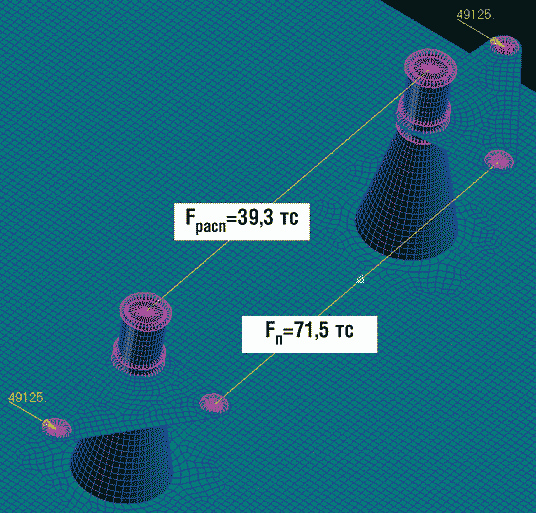

После решения задачи средствами комплекса MSC.Nastran оказалось, что на распорную тягу приходится чуть более 50% нагрузки, полученной аналитически: 39,3 тс вместо 71,5 тс (рис. 4). Следовательно, оставшуюся часть поперечной силы (32,2 тс) воспринимает шкворень.

В итоге суммарная нагрузка на каждом шкворне более чем на 9 тс превысила проектную (58,7 тс вместо 49 тс), изменилось направление ее вектора (под углом ≈33° к продольной оси электровоза). Результаты анализа показали следующее:

- требуется пересмотр топологии ребер жесткости в местах крепления шкворней — с учетом отклонения вектора нагрузки;

- хотя основной уровень напряжений не превышает допустимых, нельзя достоверно оценить этот уровень в сварных швах приварки шкворневой плиты к нижним листам секции рамы. Поэтому для более детального анализа данной конструкции необходимо рассмотреть схему «средняя секция — шкворень» в 3D-постановке с моделированием зоны сварных швов;

- уровень напряжений в средней части секции (между шкворнями) очень мал, что говорит об избыточной жесткости сечения, следствием чего является избыточная масса узла.

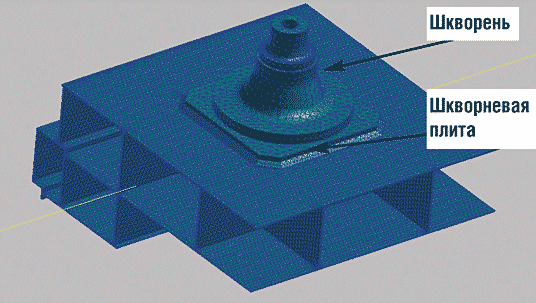

Для уточненного расчета НДС наиболее нагруженной зоны средней секции рамы (рис. 5) — в местах расположения шкворневых узлов — была разработана подробная расчетная модель фрагмента секции (с учетом поперечной симметрии). Эта модель показана на рис. 6.

Шкворень и шкворневая плита представлены в модели как единое целое, поскольку их шпилечное крепление не должно раскрываться под нагрузкой. Плита крепится к средней секции сваркой (моделируется катет сварного шва шириной 8 мм). Полная нагрузка на шкворень задавалась в соответствии с результатами предыдущего расчета.

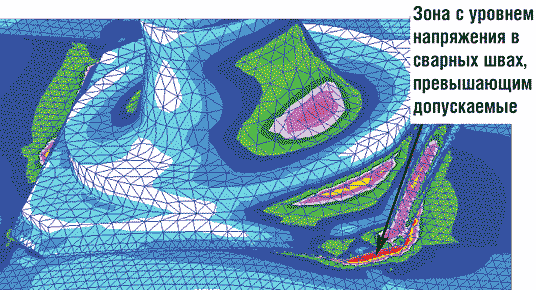

Расчеты с использованием комплекса MSC.Nastran показали, что напряжения на нескольких участках сварных швов значительно превосходят допускаемые, поскольку жесткость конструкции по периметру сварных швов недостаточна. Превышение уровня напряжений отмечено в вертикальных листах под шкворнем (рис. 7).

По результатам последовательных вариантных расчетов конструкторы отдела кузовов и кабин оптимизировали силовую схему средней секции. В окончательном варианте (рис. 8) была изменена топология ребер жесткости в районе шкворневой плиты и существенно облегчена центральная часть конструкции, а также ее торцевые части и обносной профиль. Расчеты центральной части, произведенные с теми же нагрузками, позволили сделать вывод, что напряжения не превышают допускаемых (рис. 9), обеспечен необходимый запас прочности секции при воздействии на нее аварийных ударных нагрузок. При этом масса средней секции рамы снижена более чем на тонну.

Окончательные итоги:

- в ходе проведенных исследований отработана методика создания и применения гибридных расчетных моделей, позволяющих оперативно выполнять анализ конструкций с учетом шарнирно-упругих связей, а также взаимодействия со смежными элементами конструкций, которые на момент расчета еще не проработаны детально;

- уточнены нагрузки на шкворни и направление векторов равнодействующих сил. Использование данных по нагрузкам, полученных при аналитическом расчете, могло бы привести к остаточным деформациям рамы кузова и разрушению сварных швов при испытаниях электровоза на соударение;

- оптимизирована конструкция средней секции: максимальные напряжения — ниже допускаемых, масса узла по сравнению с исходным вариантом снижена на 27,7%.

В заключение нужно сказать, что создание столь наукоемкой и технически сложной продукции, как тепловозы и электровозы, невозможно без использования специальных инструментальных средств инженерного анализа. Все этапы проектирования, изготовления опытных образцов и их доводки требуют решения множества сложнейших задач из области динамики, прочности и долговечности изделий. От успешного решения таких задач зависят как основные эксплуатационные характеристики изделий, так и уровень затрат на изготовление и доводку опытных образцов, а также сроки вывода новых изделий на рынок.

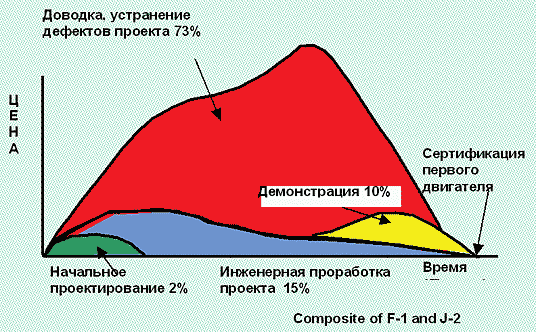

Современный уровень рентабельности производства требует сократить основную составляющую затрат цикла «проектирование — сертификация»: расходы на доводку и устранение дефектов проекта. По данным корпорации «Боинг» (рис. 10), объем этих затрат составляет сегодня около 73%.

Ведущие западные компании, стремясь существенно снизить подобные затраты, отводят в этом решающую роль именно интенсивному применению технологий инженерного анализа…

начальник бюро расчетов

прочности

Алексей Свищук,

инженер-конструктор

ОАО «Коломенский завод»

Тел.: (0966) 13−8427

E-mail: softlab@kolomna.ru

Скачать статью в формате PDF — 200.8 Кбайт |