Главная » CADmaster №5(25) 2004 » Машиностроение Реализация 3D-коррекции инструмента при фрезерной обработке в Unigraphics

Для начала разговора позвольте сказать несколько слов о том, что такое коррекция инструмента и для чего она применяется во фрезерной обработке. Дело в том, что генерация траектории движения фрезы без учета коррекции на диаметр режущей части инструмента приведет к тому, что приемлемые результаты обработки будут получены в одном-единственном случае: если диаметр фрезы в точности соответствует диаметру, который использовал инженер-технолог при расчете перемещений инструмента.

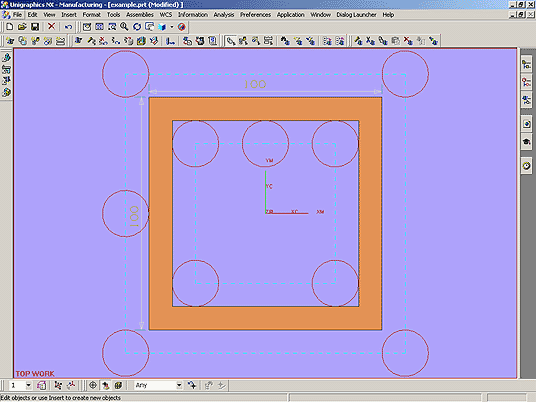

На рис. 1 представлен пример обработки внешнего и внутреннего контуров достаточно простой детали. Управляющая программа описывает перемещения центра фрезы, и все будет хорошо до тех пор, пока диаметр фрезы, действительно «заряженной» в станок, соответствует расчетному (идеальному). В реальной жизни это скорее исключение: диаметр фрезы чаще всего имеет отклонения от номинального — в большую или меньшую сторону. Наконец, в процессе обработки инструмент изнашивается; если тип инструмента допускает заточку — его перетачивают, диаметр инструмента уменьшается. И, попытавшись снова обработать деталь тем же инструментом по той же программе, мы получим отклонения от требуемых размеров как на внешнем, так и на внутреннем контуре.

В случае 2D-обработки решение давно найдено: при программировании обработки плоских контуров применяют так называемую «коррекцию на диаметр» режущего инструмента с использованием (в ISO-кодах) функций G41/G42.

Приведем пример записи управляющей программы с применением функций коррекции:

.....

N20 Z-10 F200

N22 G41 G1 X0 Y-20 F100 ; Начало обработки контура с применением коррекции

N22 G2 X0 Y20 I0 J20

.....

N23 G40 X200; Отмена коррекцииКоординаты, выводимые в файл управляющей программы, могут описывать обрабатываемый контур в явном виде (в этом случае в соответствующий регистр таблицы инструментов станка заносится реальный радиус инструмента). Возможен и другой вариант, при котором координаты точек управляющей программы соответствуют центру фрезы — тогда в регистр коррекции необходимо занести «0» (при использовании «идеального» инструмента) или же указать величину износа. Первый подход более удобен при ручном составлении управляющей программы непосредственно на стойке станка, второй чаще применяется при получении управляющих программ из систем CAD/CAM.

Следует также отметить, что существуют две функции коррекции, G41 и G42, — соответственно «коррекция справа» и «коррекция слева». Если станок совершает линейное или круговое перемещение, соответствующая функция смещает центр инструмента в нужном направлении на величину коррекции из соответствующего регистра и при обработке мы получаем контур с требуемыми размерами.

А как поступить в случае трехосевой обработки — например, при изготовлении матриц и пуансонов? Рассмотренный выше способ не работает при одновременном перемещении инструмента по координатам X, Y, Z и уж тем более неприменим, когда задействованы 4-я или 5-я поворотная ось.

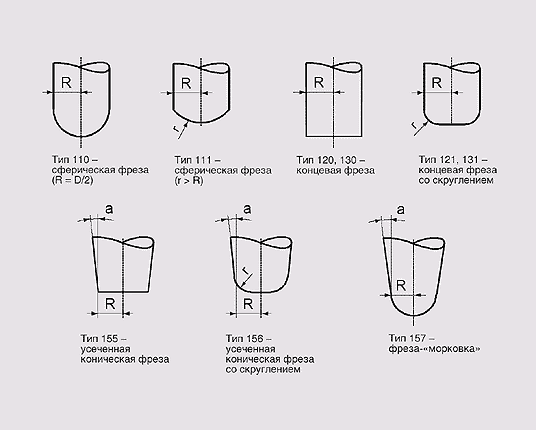

Есть выход и из этой ситуации. Современные системы управления станками (нами опробованы функции 3D-коррекции для систем управления Siemens Sinumerik 840D и Heidenhain iTNC 430/530) и средства получения управляющих программ (в нашем случае использовались постпроцессоры Unigraphics NX2) позволяют выполнить реальную 3D-коррекцию для различных типов инструментов.

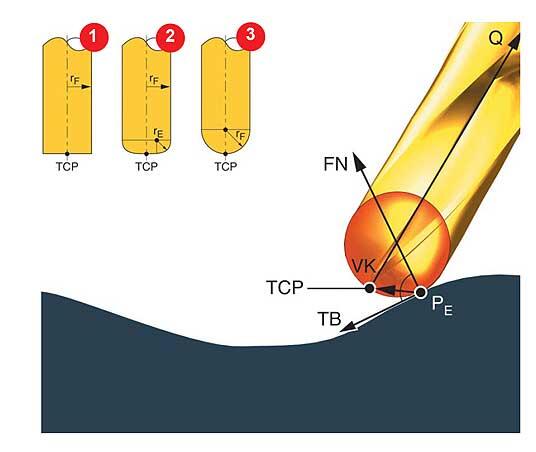

В чем суть 3D-коррекции? Вспомните, как указывалось корректирующее смещение в случае обработки плоского контура: вправо или влево по отношению к перемещению инструмента в данном кадре. Другими словами, это было не что иное как указание на направление нормали к поверхности в точке контакта с инструментом. А так как обработка была простейшей, требовалось только указать смещение и то, в какую сторону его применить.

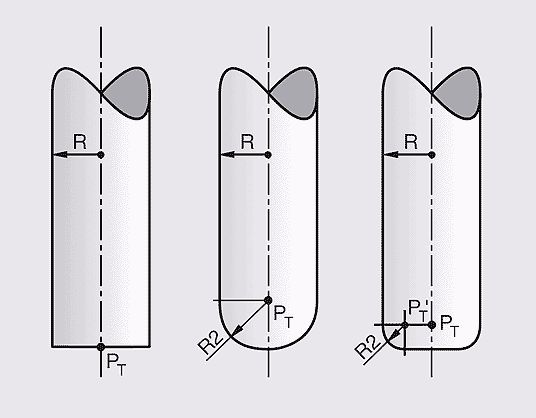

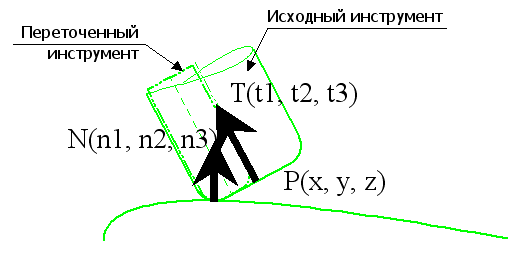

При использовании 3D-коррекции необходимо знать вектор ориентации инструмента и вектор нормали поверхности в точке контакта с инструментом. Исходя из взаимного расположения этих векторов и корректирующих значений для R и/или R2, система управления рассчитывает пространственное смещение обрабатывающего инструмента с сохранением его ориентации и, что очень важно, точки контакта. В принципе возможно назначение коррекции как «в минус», то есть с применением инструмента меньшего размера, так и «в плюс». В этом случае система управления станка отработает коррекцию, но будет не в состоянии контролировать возможные коллизии, о чем выдаст соответствующее предупреждение.

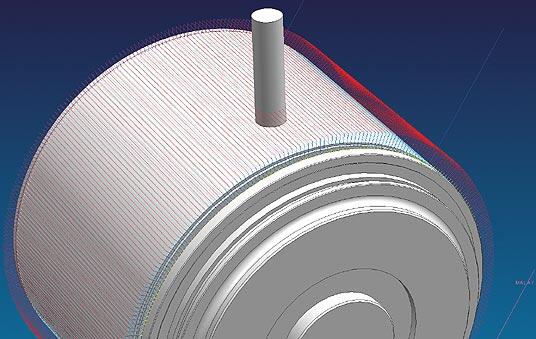

Специалистами CSoft разработаны соответствующие постпроцессоры Unigraphics NX для систем управления Siemens Sinumerik 840D и Heidenhain iTNC 430/530, реализующие возможности применения 3D-коррекции. Эти функции использовались на предприятии «Коломенский завод» при отработке пятиосевого фрезерования тронка дизельного двигателя на обрабатывающем центре HERMLE C-800 с системой управления Heidenhain iTNC 530{-См.: CADmaster

Скачать статью в формате PDF — 184.8 Кбайт |