Главная » CADmaster №4(19) 2003 » Машиностроение TechnologiCS для технологов. Автоматизированный расчет режимов для техпроцессов механической обработки

Подсистема для технологической подготовки производства в составе программного комплекса TechnologiCS является одной из наиболее значимых для корректной работы всей системы. Именно на этапе проектирования технологического процесса определяются последовательность обработки, используемое оборудование, приспособления, инструмент, режимы и время их работы, необходимые материалы

Одна из основных особенностей комплекса TechnologiCS заключается в том, что возможности САПР технологических процессов сочетаются здесь со средствами создания и ведения единой конструкторско-технологической базы данных. При проектировании техпроцесса технолог не только заносит информацию в общую систему, но и:

- использует общие, централизованно обновляемые библиотеки и базы данных;

- имеет доступ ко всей необходимой конструкторской информации в электронном виде;

- имеет доступ ко всем ранее разработанным техпроцессам и стандартным технологическим решениям;

- использует TechnologiCS как САПР, ускоряя процесс проектирования новых техпроцессов.

Эта статья продолжает цикл публикаций, посвященных возможностям TechnologiCS, предназначенным именно для технологов. Речь пойдет о новом модуле, автоматизирующем расчеты режимов для технологических процессов механической обработки.

Новый модуль расчетов полностью интегрирован в систему TechnologiCS. Для его разработки и подключения были использованы возможности создания внешних расчетных алгоритмов, которые появились в TechnologiCS начиная с версии 2.0 (весна 2002 года). Напомним, что TechnologiCS позволяет подключать любые собственные алгоритмы для автоматизации расчетов режимов, нормативов и других параметров технологического процесса. Для описания алгоритма расчета используется VBA (Microsoft Office). Это позволяет не стеснять пользователя рамками стандартных расчетов и более качественно, причем собственными силами, настраивать систему на специфику конкретного производства — без привлечения разработчиков и дорогостоящих специалистов по внедрению.

В свою очередь разработчики системы постепенно расширяют набор стандартных расчетов, входящих в базовую поставку TechnologiCS.

Модуль предназначен для автоматизированного расчета режимов обработки при следующих основных условиях:

- материал обрабатываемых деталей относится к группам конструкционных, легированных и жаропрочных сталей, чугунам, медным и алюминиевым сплавам;

- режущая часть применяемого инструмента изготовлена из основных отечественных материалов: быстрорежущей стали и твердого сплава (Р18, Р6М5, ВК3, ВК4, ВК6, ВК8, Т15К6, Т30К4);

- используется универсальное оборудование или станки с программным управлением нормальной точности;

- жесткость деталей не требует ее специального учета при расчете режимов резания;

- виды обрабатываемых поверхностей и условия доступа не требуют использования специального инструмента;

- габариты деталей находятся в пределах 300×500 мм.

Расчет может выполняться для следующих видов обработки:

- продольное точение, растачивание (чистовое и черновое);

- отрезание, прорезание пазов;

- сверление, рассверливание;

- зенкерование;

- развертывание;

- фрезерование;

- круглое наружное шлифование с радиальной и продольной подачей;

- бесцентровое шлифование с продольной подачей;

- внутреннее шлифование;

- плоское шлифование периферией и торцом круга.

Применяемая для расчетов методика предложена преподавателями кафедры «Технология машиностроения» МГТУ имени

В качестве исходных данных используются характеристики материала, инструментов и оборудования, применяемых в технологии. Необходимые для расчета значения (материал режущей части инструмента, твердость материала

Пользователям не придется дополнительно оплачивать и включенный в состав модуля специальный редактор текста, который позволяет описывать технологические переходы, используя специальные символы и цифры верхнего и нижнего регистров для описания допусков.

Работу с новым расчетным модулем рассмотрим на простом примере.

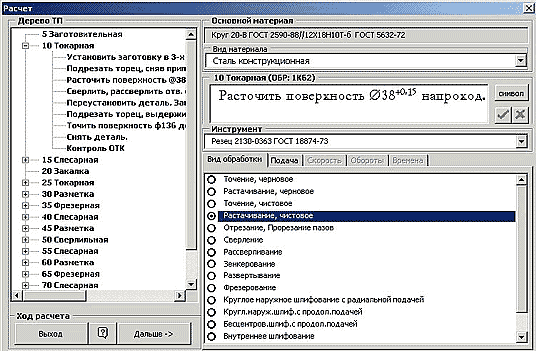

Технологический процесс разрабатывается стандартными средствами системы TechnologiCS. Затем непосредственно из режима проектирования техпроцесса запускается подсистема выполнения расчетов. В дереве технологического процесса выбирается, для какого именно перехода требуется рассчитать режимы. Вид обработки определяется системой автоматически (исходя из содержания перехода) и может быть откорректирован вручную (рис. 1).

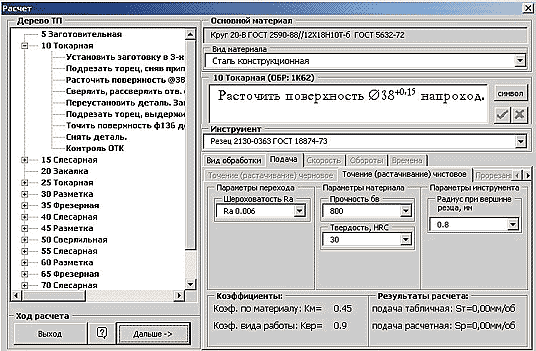

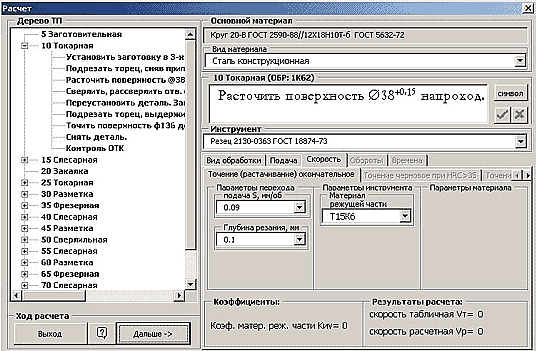

Далее рассчитываются подача и скорость резания. Расчетные значения числа оборотов и подачи приводятся к ближайшим из существующих для выбранного станка (рис. 2 и 3). Необходимые для расчета значения шероховатости поверхности, обрабатываемого диаметра, глубины резания

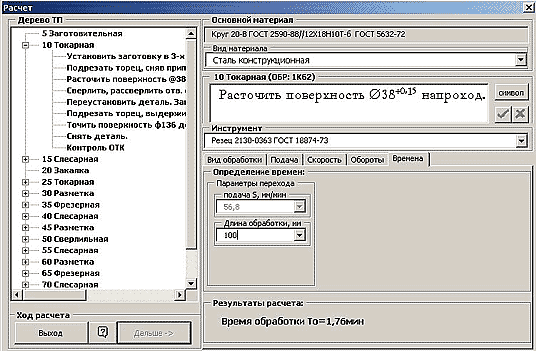

Результатом расчета является машинное время То, минутная подача Sмин, приведенные к станку подача V и число оборотов n (рис. 4). Все результаты расчета и дополнительно заданные в процессе расчета параметры сохраняются в технологическом процессе и впоследствии могут корректироваться применительно к особенностям конкретной технологии.

Применение этого расчетного модуля позволяет существенно упростить рутинную работу технолога при проектировании технологических процессов, избавить его от трудоемких поисков необходимой информации в различных справочниках и таблицах. Молодым технологам, еще не имеющим достаточного опыта, модуль поможет избежать серьезных ошибок.

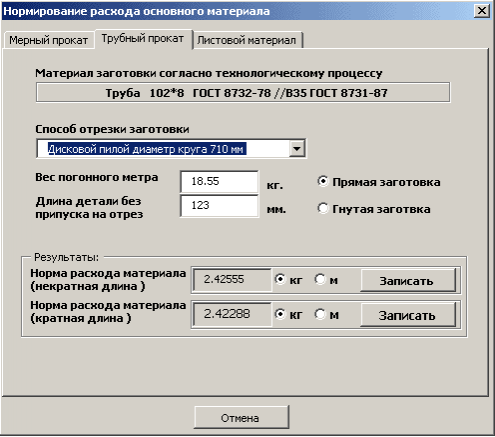

В августе 2003 года вышел дополнительный модуль для расчета в TechnologiCS норм расхода материалов заготовок. Новые алгоритмы позволяют, используя удобный для нормировщика пользовательский интерфейс, выполнять автоматизированный расчет норм расхода основного материала для мерного проката различного профиля, трубного и листового проката. При расчете учитывается тип проката, способ отрезки, кратность заготовки

Удобное и функциональное использование TechnologiCS в качестве САПР ТП не только ускоряет процесс технологической подготовки, но и обеспечивает более быстрое и качественное наполнение центральной базы данных системы технологической информацией, необходимой при планировании и управлении производством.

Литература

- Справочник технолога-машиностроителя / Под ред.

А.М. Дальского ,А.Г. Суслова ,А.Г. Косиловой ,Р.К. Мещерякова . — М., Машиностроение, 2001. - Прогрессивные режущие инструменты и режимы резания. Справочник / Под ред.

В.И. Баранчикова . — М., Машиностроение, 1990. - Справочник инструментальщика / Под ред.

И.Л. Ординарцева . — Л., Машиностроение, 1987. - Краткий справочник металлиста / Под ред.

П.Н. Орлова ,Е.А. Скороходова . — М., Машиностроение, 1987. - Грановский

Г.И. Металлорежущий инструмент. Справочное пособие. — М., Машгиз. - Марочник сталей и сплавов / Под ред.

А.С. Зубченко . — М., Машиностроение, 2001.

Константин Чилингаров

Consistent Software

Тел.: (495) 069−4488

E-mail: DESEAN@CSoft.ru

chilingarov@csoft.ru

Скачать статью в формате PDF — 467.0 Кбайт |