Главная » CADmaster №2(17) 2003 » Машиностроение Прогрессивные методы в литейной технологии — моделирование и анализ

Когда конструкторские подразделения АО «Коломенский завод» приступили к работе с системой твердотельного моделирования Solid Edge, интерес к CAD/CAM-системам проявили и технологи-литейщики — сотрудники металлургического комплекса этого предприятия. Практические очертания этот интерес обрел на встрече в офисе компании Consistent Software: специалистам по литейной технологии были представлены пакет Solid Edge и программный комплекс LVMFlow, предназначенный для моделирования и анализа различных способов литья. Итогом обсуждения стал пилотный проект на базе одного из изделий, выпускаемых подразделениями металлургического комплекса («Стойка средняя» под индексом М1−2−5Д49.35.02−1, изготавливаемая из стали 20Л. Габариты продукта — 1100×850×380 мм, вес около 260 кг).

Проект включал несколько этапов:

- создание в системе Solid Edge конструкторской модели изделия;

- создание в Solid Edge технологической модели (то есть сборочной модели, включающей конструкторскую модель, модель литниково-питательной системы и модели оснастки (холодильники и пр.);

- моделирование и анализ литьевого процесса в системе LVMFlow — на базе технологической модели;

- оформление, представление и обсуждение промежуточных и окончательных результатов.

Исходные данные были представлены конструкторской документацией на деталь (два листа формата А1). Основной процесс моделирования особых сложностей не вызвал: для работы с такого рода изделиями Solid Edge обладает всеми необходимыми инструментами. Когда возникли затруднения при формировании литейных сопряжений и их взаиморасположении (это одно из уязвимых мест всех систем твердотельного моделирования), решение нашли, варьируя очередность формирования скруглений и незначительно изменяя значения радиусов: на размеры литьевых радиусов существуют довольно большие допуски.

До оптимального состояния модель доводится довольно долго: требуется согласовать все этапы технологического процесса. Вот почему предоставляемые Solid Edge возможности оперативного изменения геометрии модели и подробной визуализации результатов (в любом масштабе и в любом направлении) заметно экономят время и исключительно полезны при обсуждении и оценке «натуры» создаваемого изделия в процессе подготовки производства.

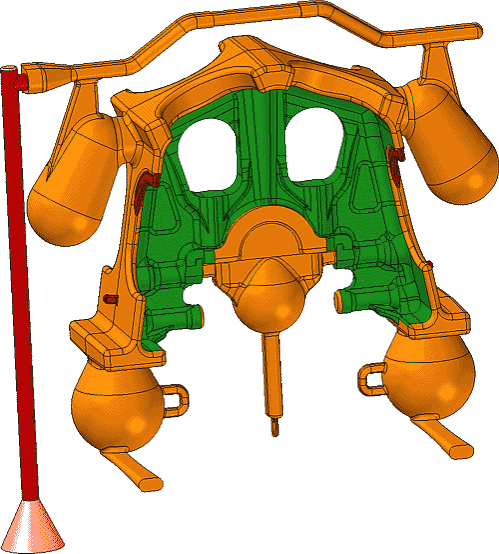

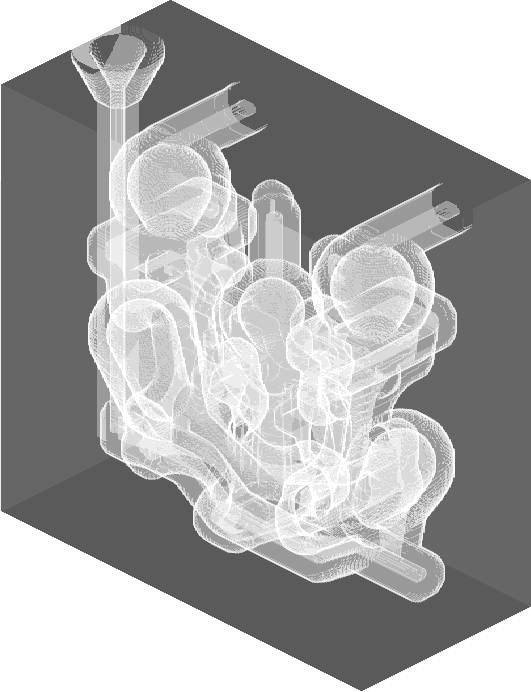

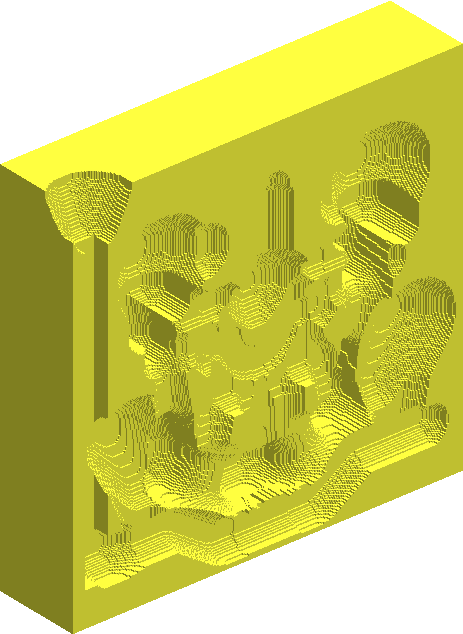

Заметим, что любое моделирование по существующей документации параллельно выполняет еще и функцию «контрольного» чертежа, то есть позволяет обнаружить неточности в рабочей конструкторской документации. Результаты первого этапа были представлены специалистам завода — их замечания и уточнения позволили лучше «почувствовать» конструкцию изделия. Готовая модель детали «Стойка средняя» представлена на рис. 1.

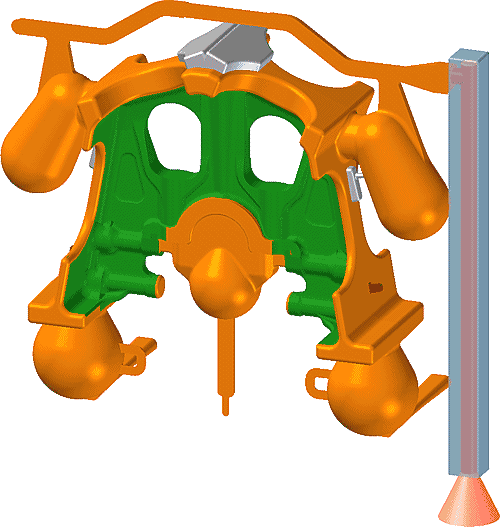

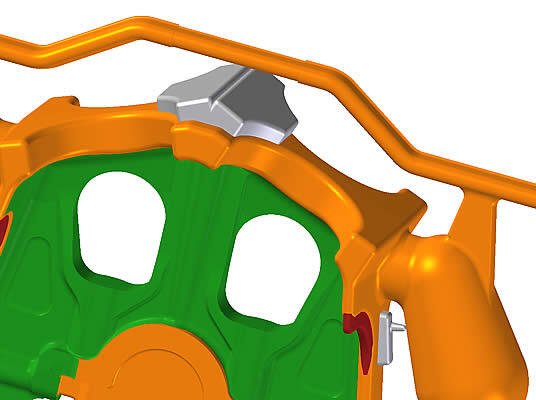

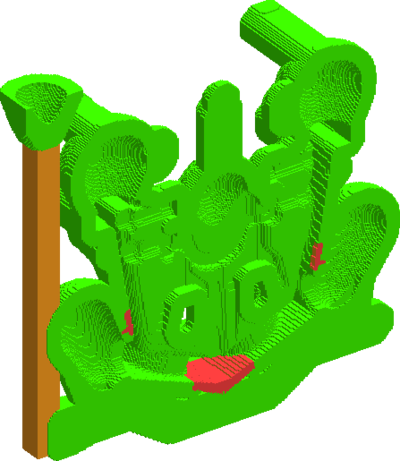

На втором этапе исходной информацией для разработки сборочной технологической модели служили конструкторская документация на сборку МР1Б-2−5Д49.35.02−1 и созданная модель детали. Габарит разрабатываемой опоки — 1700×1450×400 мм. По исходной конструкторской документации были смоделированы относительно простые дополнительные компоненты сборочной модели: две разновидности холодильников и стояк для заливки жидкого металла. Не представляло большой сложности и создание модели литниково-питательной системы на базе модели стойки (если не считать тех же вполне разрешимых проблем со скруглениями). Сформированные модели составляющих деталей (рис. 2) объединены в сборочную модель (рис. 3) в соответствии с исходной конструкторской документацией. Специалисты Коломенского завода, подтвердив завершение второго этапа, дали разрешение моделировать и анализировать процесс литья. Замечания и уточнения, касавшиеся в основном установки холодильников относительно литниково-питательной системы, отражены в окончательной модели (рис. 4). Литниковая система и прибыли отображены в оранжевом цвете — это относится и к механически обрабатываемой геометрии будущего изделия. Серым цветом показаны холодильники, а зеленым отображена геометрия, остающаяся без изменений при переходе от технологической модели к конструкторской.

Полученная в системе Solid Edge сборочная технологическая модель содержала исходную информацию для следующего этапа, выполняемого уже в системе LVMFlow. Здесь, прежде чем перейти к подробностям, следует хотя бы коротко перечислить возможности и особенности этого пакета.

Программный комплекс LVMFlow (разработчик — НПО МКМ, г. Ижевск) может быть использован для моделирования таких способов литья, как литье по выплавляемым моделям, литье в землю, в кокиль, в изложницу, литье под давлением. Из дополнительных элементов оснастки, применяемых в литейной технологии, рассматриваются теплоэлектронагреватели, каналы с теплоносителями, фильтры, противопригарные покрытия. Предусмотрена возможность моделирования серийного литья в многократно используемые формы.

Предоставляя те же возможности, обеспечивая то же качество результатов, что и лучшие зарубежные аналоги (например, программа немецкой фирмы Magma), LVMFlow предлагается по существенно более низкой цене. Лучшее подтверждение достоинств LVMFlow — высокая популярность пакета, в том числе и за рубежом: в США, Канаде, Бразилии, Швеции, Норвегии, Австралии, Турции произведено более ста инсталляций. На зарубежном рынке LVMFlow распространяется под торговыми марками NovaSolid и NovaFlow.

Среди российских и украинских пользователей — ОАО «ГАЗ» (Нижний Новгород), ГУП «Ижевский механический завод», Государственный рязанский приборный завод, Сибирский государственный аэрокосмический университет имени академика

Компания Consistent Software, которая с середины 2002 года является дистрибьютором программного обеспечения НПО МКМ, реализовала несколько пилотных проектов на Рязанском станкостроительном заводе, Оскольском заводе металлургического машиностроения, Ступинском металлургическом заводе. Специалисты этих предприятий, литейщики и технологи, отметили хорошее соответствие результатов моделирования и практических результатов.

Система LVMFlow построена по модульному принципу.

Таблица 1

| Наименование модуля | Назначение модуля |

|---|---|

| Банк материалов | Формирование и корректировка базы данных по материалам. |

| 3D import (3D-импорт) | Преобразование файла формата STL во внутренний формат LVMFlow, масштабирование и ориентация геометрического образа отливки. |

| Initial settings (Препроцессор) | Создание разностной сетки, задание начальных и граничных условий, определение материалов отливки и формы, литниковых и питающих точек, задание датчиков, формирование оболочек |

| QuickFlow (Течение быстро) | Моделирование заполнения формы расплавом без учета процессов теплопередачи. |

| Flow (Течение) | Моделирование заполнения формы расплавом с учетом процессов теплопередачи. |

| Solid (Кристаллизация) | Предполагается мгновенное заполнение формы металлом, а затвердевание моделируется в соответствии с неравновесной теорией кристаллизации многокомпонентного сплава. |

| Flow&Solid (Полная задача) | Последовательное выполнение модулей Solid и Flow. |

| Browse (Банк паспортов) | Просмотр результатов моделирования в разных видах, в том числе создание анимационных файлов. |

| Системные установки (Настройки) | Установки по умолчанию. |

| Termal calibration (Тест) | Позволяет провести корректировку некоторых параметров на основе сравнения данных, полученных в ходе экспериментов (натурных и численных). |

От собственной системы геометрического моделирования, существовавшей в более ранних версиях программы, разработчики LVMFlow отказались: специализированные трехмерные параметрические построители, такие как Autodesk Inventor, Solid Edge или SOLIDWORKS, справляются с этой задачей лучше. LVMFlow использует геометрию, записанную в формате STL, который поддерживается практически любой CAD-системой. Если оснастка достаточно сложна, состоит из множества стержней и других элементов, то при сохранении сборки ее компоненты сохраняются в отдельных STL-файлах, имеющих общую координатную привязку. Формируя расчетную модель, пользователь импортирует заранее подготовленные STL-файлы — при этом геометрия, импортируемая в последнюю очередь, замещает предыдущую. Это обстоятельство зачастую позволяет упростить создание модели в CAD-системе. Например, если уже имеется геометрия отливки, можно существенно упростить геометрию ответной стержневой части. Геометрия стержня задается достаточно грубо с таким расчетом, чтобы после вычитания из него отливки оставшаяся часть точно соответствовала стержню.

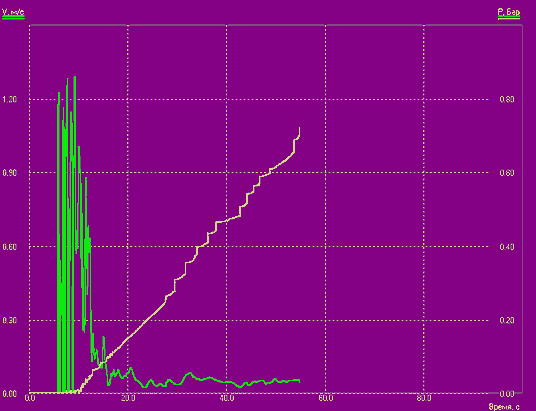

Перед тем как непосредственно приступить к моделированию литейных процессов, пользователь определяет, какую информацию и для каких моментов времени требуется заносить в паспорт отливки для последующего анализа (эти моменты можно задавать и косвенно, привязывая к событию: например, к процентам заполнения формы или процентам соотношения твердой и жидкой фаз). В процессе заливки можно снимать данные по распределению скоростей потока, давлений, соотношению жидкой и твердой фаз, по температуре в объеме всей расчетной области; наблюдать движение частиц различных размеров и плотности, места их скопления. При затвердевании отливки можно дополнительно проанализировать распределение дефектов усадочного происхождения, а также время затвердевания в любой интересующей области. Для точек, где установлены датчики, формируются графические зависимости того или иного параметра от времени.

Все перечисленные параметры предоставляют необходимую информацию при отработке технологии литья. Возможности управления цветовой палитрой и порогами прозрачности позволяют получить наглядное представление о характере литейных процессов.

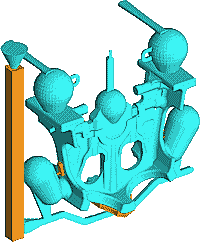

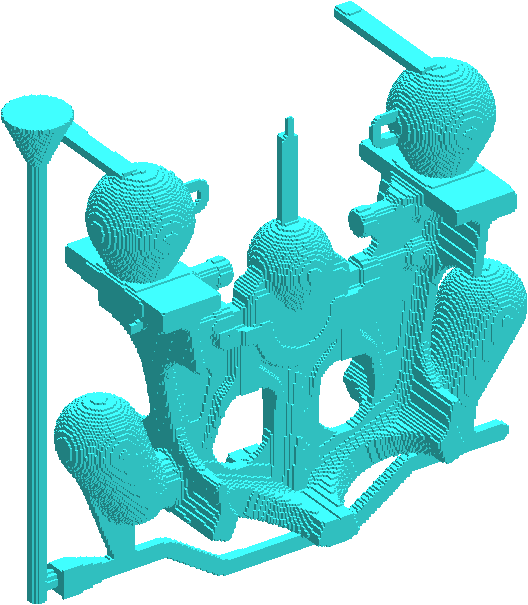

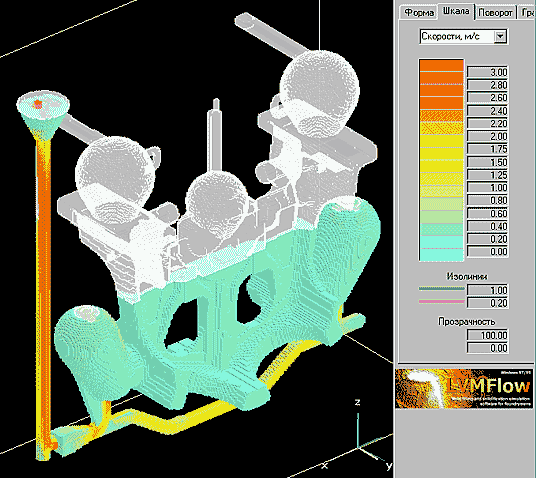

Первый шаг в технологии моделирования — конвертация исходной геометрии из STL-формата во внутренний формат LVMFlow и соответствующая ориентация модели в пространстве относительно вектора гравитации (рис. 5).

После этого определяются габариты расчетной области, представляющей собой «ящик» с ортогональными гранями, в который помещается модель — отливка с литниково-питательной системой (рис. 6).

Далее расчетная область делится на элементарные ячейки-кубики. Чем мельче конечно-разностная сетка, тем точнее аппроксимация, а значит точнее и получаемое решение.

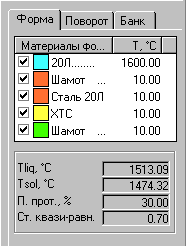

Следующий шаг — назначение материалов, определение краевых и граничных условий, литниковых точек, датчиков и других атрибутов модели.

В нашем случае фактически реализовано литье в землю. Как основная формообразующая среда использовалась холодно твердеющая смесь.

На рис. 7−9 показаны отдельные компоненты расчетной области после нанесения сетки.

На этом препроцессорная часть работы была завершена и началось непосредственно моделирование.

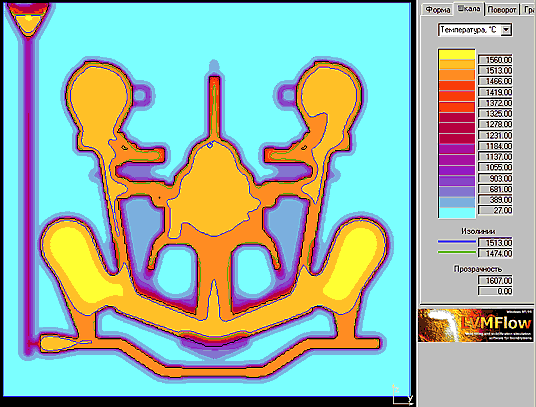

Первая стадия — моделирование заполнения формы металлом с учетом теплообмена с окружающей средой. Предварительно задаются параметры, определяющие динамику заполнения формы (расход металла и напор), а затем включается режим моделирования (рис. 10−12).

Поскольку процесс решения требует достаточно долгого времени, очень полезной оказывается функция, позволяющая в любой момент приостанавливать расчет.

После заполнения формы металлом происходит его кристаллизация. Пользователь может следить за характером теплообмена в расчетной области, расположением горячих зон.

Кроме того, можно получить данные о времени кристаллизации разных областей отливки.

И, наконец, система обеспечивает возможность проанализировать дефекты усадочного происхождения, а также снять показания с любого установленного датчика.

Полученные в результате численного эксперимента данные дают богатый материал для анализа конкретной литейной технологии и принятия решений по ее оптимизации и совершенствованию.

В нашем случае проводилось моделирование уже отработанной технологии литья, которая позволяет избежать дефектов в теле детали: все дефекты уходят в прибыли. Таким образом, имеет место полная корреляция результатов численного и натурного экспериментов.

Авторы благодарят главного металлурга АО «Коломенский завод» Алексея Федоровича Мирошкина и ведущего технолога отдела главного металлурга Елену Васильевну Задорожную за помощь и консультации при работе над проектом.

E-mail: Devyatov@csoft.ru

Владимир Мешальников

E-mail: Meshalnikov@csoft.ru

Consistent Software

Тел.: (495) 069−4488

Скачать статью в формате PDF — 982.4 Кбайт |