Главная » CADmaster №4(9) 2001 » Машиностроение Семь раз отрежь, один отмерь?!

С момента появления систем автоматизированного проектирования в печати постоянно появляются статьи, призванные помочь конструктору (естественно, Главному) выбрать (читай — купить) лучший (не факт) программный продукт. Как правило, приводятся цифры объема продаж, графики динамики роста той или иной фирмы. Представительства фирм-разработчиков неустанно рассылают информацию — хорошо изданную и сулящую немедленный технологический прорыв.

Но, на наш взгляд, некоторые аспекты автоматизированного проектирования так и остались за кадром.

К сожалению, никто, никогда и нигде не указывает, что на самом деле стоит за аббревиатурой CAD-CAM-CAE. Полная реализация возможностей систем автоматизированного проектирования требует затрат, которые на сегодняшний день способен себе позволить очень ограниченный круг предприятий.

Целью этой статьи можно считать попытку расставить приоритеты по степени важности составляющих САПР на примере одной разработки нашего предприятия.

Итак — на старт

Оснащение нашего предприятия системами автоматизированного проектирования имеет свою довольно давнюю историю. Уже есть определенный опыт, сформированы соответствующее мировоззрение и наработки, отвечающие нашим потребностям. Наверное поэтому сейчас, когда в руки попадает очередной журнал, посвященный проблемам САПР, не возникает особых иллюзий относительно возможностей того или иного программного продукта. Почитать — так каждый из них или лидер, или самый известный, или самый популярный… Оставим данный аспект проблемы на совести авторов и сформулируем собственную позицию. Для простоты и наглядности возьмем одно из изделий нашей разработки. К сожалению, специфика нашей работы накладывает на доступ к информации некоторые ограничения, и этот пример не сможет в полной мере проиллюстрировать все возможности.

С чего начинается САПР?

Ответ, думается, лежит на поверхности: САПР начинается с периферии: не в смысле географии, а в плане периферийных устройств ввода-вывода.

Любой проект начинается не на пустом месте. Как правило, есть наработки: готовые узлы, годные к применению, или детали, которые можно применять с доработками, а также множество других реализованных на бумаге материалов. Для их эффективного и (может, это самое главное) оперативного использования нужен сканер формата А1 Минимум…

Современные сканеры используют передовые технологии повышения качества изображения: адаптивный выбор порога бинаризации, компенсацию неравномерности фона, фильтрацию. Преобразование растрового изображения в векторное и последующее его использование как заготовки для построения модели позволит, при использовании соответствующего программного обеспечения, сэкономить массу сил и времени.

В противном случае (а этого не избежало и наше предприятие) высококвалифицированный специалист, вместо того чтобы решать общекомпоновочные проблемы изделия, будет занят изготовлением электронных «габариток».

Теперь другая сторона медали — печать. К большому сожалению, мы пока не готовы к переходу на безбумажную технологию, да и требования ГОСТа по предоставлению и хранению бумажной документации никто не отменял. А если так, то приобретение хорошего плоттера (предпочтительно лазерного) с хорошей разрешающей способностью и дешевыми расходными материалами просто необходимо.

Если вы всерьез собираетесь автоматизировать выпуск КД — закройте эти две позиции. Настоятельно рекомендуем: начните с этого! Никакие полумеры здесь просто недопустимы. Кроме того, подобное оборудование всегда найдет себе применение. Имея мощные средства обработки бумажных технических документов (высокопроизводительный сканер, гибридный редактор, плоттер), вы можете организовать небольшой сервисный центр по оказанию платных услуг своим смежникам, подрядчикам, просто сторонним организациям.

Как начинался проект

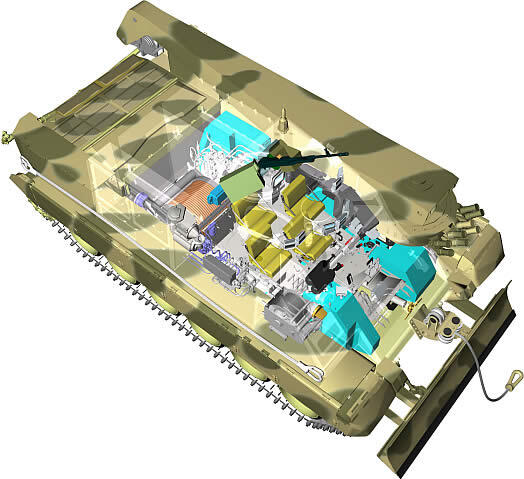

В январе 1997 года наше предприятие приступило к созданию бронированной ремонтно-эвакуационной машины (рис. 1) на базе танка Т-80. Тактико-техническое задание (ТТЗ) было сформулировано предельно просто:

- максимальное использование узлов и агрегатов базового шасси;

- превосходство по основным техническим параметрам над всеми известными в данном классе машинами российского и зарубежного производства.

Срок от начала проектирования до выхода машины из цеха был определен в шесть месяцев, то есть до открытия крупнейшей в России выставки сухопутных вооружений и военной техники ВТТВ-97. ТТЗ было достаточно «сырым», тем более что официально оформленным мы увидели его гораздо позже и вынуждены были корректировать некоторые параметры на ходу, что вовсе не облегчало работу.

Этапы эскизного проектирования, технический проект (то, что на специфичном сленге дилера CAD-систем обозначается красивым выражением «концептуальное проектирование») сжались по времени до пары недель.

Слон в посудной лавке

Применение узлов и агрегатов базового изделия в какой-то мере облегчает выполнение задачи, но в то же время накладывает ряд существенных ограничений и порождает огромное количество проблем, связанных с компоновкой и размещением применяемых комплектующих. Разработка узлов для базового изделия производится с нуля, выполняется с максимальным использованием отведенного пространства и соблюдением массово-инерционных характеристик. Геометрические параметры узла зависят от степени важности, размещения сопрягаемых узлов и многих других факторов.

Проектирование с подобными граничными условиями становится достаточно сложным и трудоемким мероприятием, по сравнению с которым посещение слоном посудной лавки напоминает прогулку по пустыне. Еще не так давно такая работа начиналась с досконального расчерчивания будущего изделия, к которому привлекалось огромное количество специалистов, основным продуктом творчества которых оказывались «габаритки». Степень точности подобного продукта определяет множество факторов: здесь и квалификация специалиста, и «усыхание» кальки, на которой производится расчерчивание. Соответственно и качество такой компоновки зависит от тех запасов, которые дают себе конструкторы на каждом этапе подготовки исходных материалов. Вдобавок ко всему в зависимости от того или иного рабочего положения приходится по нескольку раз отрисовывать один и тот же узел.

Попытки найти оптимальное соотношение для силовых факторов, условий обметания и выполнения требований тактико-технического задания способны привести в исступление даже человека с железными нервами и хорошей зарплатой в твердой валюте, не говоря уже о нашем конструкторе, ограниченном к тому же по времени.

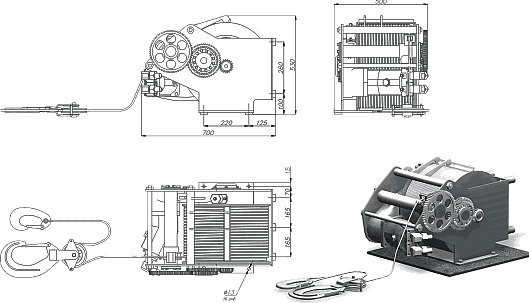

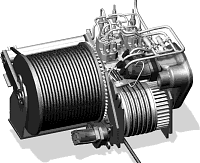

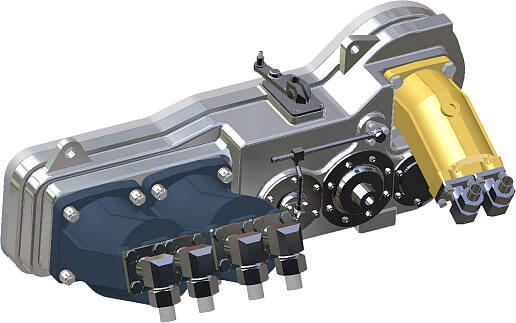

Использование программы трехмерного параметрического моделирования позволило оперативно выполнить проработку оригинальных узлов и деталей в контексте сборки, вписать их в габариты шасси танка Т-80У (рис. 2, 3, 4). Если знать, что сегодня по уровню конструкторско-компоновочных проработок, направленных на уменьшение забронированного объема, наш танк не имеет себе равных, становится понятным, что задача стояла далеко не тривиальная. Во время поисков оптимального решения коллектив разработчиков неоднократно менял не просто компоновочные, а концептуальные решения.

Результаты испытаний и опытной эксплуатации изделия превзошли заданные в ТТЗ характеристики.

Хочется упомянуть еще об одном примере ускорения процесса создания спецтехники.

Когда возник вопрос о создании БРЭМ на базе танка Т-72Б (рис. 5, 6), эта работа (конструкторская ее часть) была выполнена в еще более сжатые сроки. И не вина разработчика, что машина не была реализована в «металле».

Приводимые иллюстрации позволяют оценить работу, выполненную с помощью Autodesk Mechanical Desktop 1.2 при создании изделия в целом и его узлов. К слову, эти достаточно серьезные модели сборок были созданы на обычном Pentium Pro 200 с самой обычной видеокартой.

Разработка эксплуатационной документации

Пройти мимо этой группы документов невозможно хотя бы по одной причине: ни в одной статье этот вопрос не поднимался.

Работа, на которую никогда не хватает времени, которую не ценит заказчик и которую, как правило, приходится переделывать заново по результатам испытаний.

Многим сталкивавшимся с эксплуатационной документацией специальной да и гражданской техники памятны убогие «изометрии» и полуслепые фотографии, иллюстрировавшие разного рода «Технические описания» и «Инструкции по эксплуатации». С этой точки зрения возможности CAD просто фантастичны.

Проектирование на базе Mechanical Desktop позволило нам в кратчайшие сроки определить разумный минимум графического материала, используя «геометрию» исходной модели. Иллюстрации, необходимые для разработки «Технического описания» и «Инструкции по эксплуатации», включая схемы сборки-разборки, необходимые виды, разрезы, сечения, появились без чрезмерных усилий и особых затрат рабочего времени.

Остальное — дело техники (разумеется, множительной). Качество и информативное содержание документации, выполненной подобным образом, существенно отличается от документации, изготовленной традиционным способом на кульмане.

Возможность снабдить эксплуатационную документацию толковыми (а главное достоверными) иллюстрациями узлов, агрегатов и систем, причем не в том ракурсе, какой удобен исполнителю, а в том, который несет наибольшее количество информации для «эксплуататора», — это не только престиж предприятия, но и реальная возможность снизить число необоснованных рекламаций в период гарантийной наработки изделия.

К вопросу о взаимозаменяемости и взаимности

Как уже упоминалось, далеко не все изделия нашего производства могут появляться в открытой печати. К сожалению, новейшие и, соответственно, самые интересные наработки с использованием современных программно-аппаратных средств проектирования в силу известных причин остаются за рамками нашего рассказа и ждут своего времени. Конструкторская мысль не стоит на месте. Проектируются новые изделия, для них, в свою очередь, разрабатываются и изготавливаются новые чертежи. Однако работа, проделанная на прошлых этапах, не прошла бесследно. Узлы и агрегаты, разработанные и испытанные во время создания бронированной ремонтно-эвакуационной машины, а также множество наработок по другим темам находят применение в машинах нового поколения. С выходом новых программ расширяется круг вопросов, решаемых системами автоматизированного проектирования.

Органично вписывается в производственный процесс сравнительно новая, но уже завоевавшая признательность разработчиков программа Autodesk Inventor.

3D-модели деталей и сборочных узлов, созданные в AutoCAD и Mechanical Desktop, могут непосредственно использоваться в процессе разработки новых изделий. При этом сохраняется параметрическая модель базовой детали с возможностью последующего редактирования.

Обладающий мощными инструментами моделирования составных частей сборки, Inventor, кроме того, оснащен средствами имитации движения механизмов на основе зависимостей взаимного расположения, используемых в процессе работы. Встроенные средства создания разверток листовых деталей, табличные детали, типовые фрагменты позволяют существенно повысить производительность, снизить номенклатуры, упростить технологическую подготовку производства.

Новым и очень удобным средством ведения проекта является Design Assistant — встроенный в Inventor менеджер проекта, позволяющий в сжатые сроки подготовить исходные данные для составления текстовых документов, входящих в комплект КД, передать их в систему планово-технологической подготовки производства.

Использование Inventor и встроенных утилит позволяет снимать массу проблем, связанных с разработкой изделий в машиностроении.

Итого

Огромный опыт, накопленный в КБТМ (включая разработки как военного, так и гражданского назначения), находит применение во многом благодаря использованию полного цикла компьютерных технологий, начиная от сканирования и векторизации чертежей для их последующего использования и заканчивая высокоскоростными устройствами вывода чертежей для выдачи в производство.

Система автоматизированного проектирования позволяет и в наше нелегкое время оставаться разработчиками специальной техники, отвечающей современным требованиям и по многим параметрaм превосходящей существующие аналоги.

начальник отдела перспективного проектирования

Федерального государственного унитарного предприятия

«Конструкторское бюро транспортного машиностроения «г. Омск

Скачать статью в формате PDF — 1.51 Мбайт |