Главная » CADmaster №3(08) 2001 » Машиностроение ЗМКБ «Прогресс»: опыт создания единой среды автоматизированного проектирования

2000 год запомнился нашему конструкторскому бюро двумя датами. Во-первых, в мае предприятию исполнилось пятьдесят пять лет, и свою годовщину оно встретило с уверенностью в завтрашнем дне. Более чем полувековой опыт создания авиационных двигателей (они эксплуатируются сегодня на сорока трех типах самолетов и вертолетов), адаптированный к нынешним условиям, позволяет предприятию не только настойчиво продолжать научно-исследовательский поиск в авиадвигателестроении, но и расширять сферы применения наших изделий в энергетике, общем машиностроении, нефтегазовой промышленности. Наше конструкторское бюро — фирма не только научно-исследовательская, но и научно-производственная. Этим подчеркивается важность еще одной годовщины: пятилетия успешного сотрудничества предприятия с компанией Autodesk. Свидетельством высокого уровня автоматизации процессов подготовки проектно-расчетных работ, качества конструкторской документации, возможностей производства — успехи в производственной деятельности ЗМКБ «Прогресс», сертификация производства и наших изделий по ISO 9000.

Бумажный чертеж, выпущенный конструктором, проверенный и подписанный десятками ответственных лиц, — основной документ для производства, «святая святых» при передаче проекта нового изделия заказчику. Так было. Так будет еще долго. Парадокс сегодняшней ситуации: с одной стороны, необходимо всеми силами улучшать качество подготовки конструкторской документации, одновременно сокращая сроки ее выпуска, с другой — необходимое качество недостижимо без глубокой проработки математической модели детали, что требует значительных временных затрат.

В области автоматизации проектно-конструкторских работ нам предстоит перейти от «острово» автоматизации к единой электронной среде проектирования. Основные задачи, на наш взгляд, решены:

- юридически закреплен статус AutoCAD как базовой системы подготовки чертежной конструкторской документации;

- в рамках предприятия разработаны единые правила использования AutoCAD при выпуске детальных и сборочных чертежей;

- разработано сетевое программное обеспечение для адаптации базовой системы AutoCAD к требованиям ЕСКД и внутренних стандартов предприятия;

- конструкторские рабочие места оснащены лицензионными версиями AutoCAD и Mechanical Desktop;

- для вывода чертежей организован сетевой узел печати и сканирования;

- на предприятии поэтапно вводятся в эксплуатацию дополнительные сегменты единой вычислительной сети, основанной на оборудовании фирмы Hewlett-Packard и обеспечивающей связь с серийным заводом ОАО «Мотор Сич».

Делая пять лет назад ставку на продукты Autodesk, мы в первую очередь обращали внимание на качество решения конструкторских задач, открытость системы, возможности адаптации, качественного обмена графической информацией в форматах промышленных стандартов. По этим и ряду других критериев, включая соотношение «цена-производительность», система AutoCAD уже тогда была вне конкуренции. Спустя пять лет мы можем сказать, что в выборе своем не ошиблись. Сегодня наши конструкторские отделы уже невозможно представить без этого пакета. Процессы интеграции AutoCAD с продуктами Microsoft, наметившиеся с 14-й версии, позволяют расширить среду автоматизированного проектирования, вовлекая в нее подготовку и выпуск распорядительной и эксплуатационной документации. Таким образом, конструктор работает в привычной для себя информационной среде, имея под рукой универсальный и мощный инструментарий.

Первоочередной задачей видится создание конструкторских баз данных: стандартных деталей, материалов, нормативно-справочной документации

Трехмерное моделирование — новые рубежи эффективности производства

Жизнь не стоит на месте, меняются акценты и приоритеты. Сегодня на предприятии уже никого не приходится убеждать в преимуществах работы с трехмерными моделями. Проторенный энтузиастами путь открыл новые горизонты в оптимизации процессов обтекания в газовоздушном тракте, повышении КПД каждого модуля и всего изделия в целом, эффективности производства, которое увязывает в единое целое твердотельную параметрическую модель, чертеж, программы для обработки на станках ЧПУ и еще массу тех нужных, полезных и красивых вещей, которые предоставляют современные CAD-системы.

Впрочем, практическое внедрение таких систем в условиях нашего КБ идет сложно. Подавляющее большинство конструкторов имеют в своем распоряжении последние версии системы Mechanical Desktop. Процентов тридцать из них активно используют эту систему для проработки моделей деталей и узлов. Как правило, в чертеже делается ссылка на имя файла с соответствующей моделью. В большинстве случаев чертеж и трехмерная модель становятся доступны для технологов и производства только после передачи чертежа в отдел технической документации. Такой классический подход к проектированию, когда конструктор, технолог и станочник связаны последовательной цепочкой, имеют доступ лишь к конечному результату предыдущего этапа, ничего общего не имеет с технологиями параллельного проектирования и совместной разработки проекта, предлагаемыми современными CAD/CAM-системами.

Новая организация отношений между подразделениями ускоряет — иногда в несколько раз! — процесс создания отдельных деталей и узлов. Такой опыт у нас есть. Но в условиях сложившихся «де-факто» отношений между подразделениями применять его повсеместно и для всего изделия крайне затруднительно. Проблем наваливается столько, что ломать стереотипы не готовы даже энтузиасты. Нужно время для накопления опыта, нужны новые подходы к решению проблем. Одним из первых шагов должно стать создание временных рабочих групп «конструктор детали — конструктор оснастки» для работы над единым проектом. Наработанные такими группами методики, основные (возможно, новые) подходы к конструированию могут стать стандартом для последующих проектов.

Уже сейчас жизнь вносит свои коррективы. Заказчики все чаще говорят об электронном представлении изделия. Кооперация в разработке новых изделий требует передавать твердотельные модели и поверхности из одних CAD-систем в другие. Разрабатывая сегодня большинство 3D-моделей в системе Mechanical Desktop, мы сумели наладить их передачу — с приемлемыми результатами — в пакеты EUCLID, CADDS, Unigraphics.

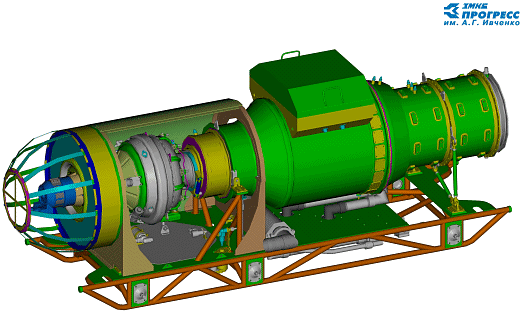

Среди задач, решенных в области трехмерного моделирования, стоит особо остановиться на электронном макете двигателя для самолета Ту-334, выполненного нами по совместному проекту с АНТК им.

Была создана рабочая группа, состоящая из четырех человек. С помощью Mechanical Desktop все основные элементы электронного макета двигателя были спроектированы за три месяца (лишний раз подтвердилась мысль, что, располагая хорошим инструментарием и усовершенствовав организацию труда, любое задание можно выполнить в немыслимые прежде сроки).

Замена натурного макета двигателя электронным для оценки размещения на самолете, возможность наглядно оценить его стыковку с узлами и агрегатами самолетных систем позволили сэкономить немало времени и средств.

Ценность опыта, полученного нами в ходе этой работы, трудно переоценить. Мы воочию убедились, что для решения 80% задач, стоящих при проектировании перед конструктором, достаточно сравнительно недорогой системы Mechanical Desktop. Общая сборка всего макета состоит из 520 файлов, количество деталей в сборке — примерно 1200. Компоновка узлов производилась на двухпроцессорном Pentium III XEON 350Mhz (ОЗУ — 512 Мб, Ultra Wide SCSI II, диск 8 Гб, графический адаптер Oxygen, видеопамять 24 Мб). Отсутствие поддержки второго процессора самой системой Mechanical Desktop компенсировалось его полной загрузкой графическим акселератором при решении задач визуализации.

Параллельно с построением видов и изометрических сечений необходимо было создать качественное фотореалистическое изображение и анимацию, использовать спецэффекты

При разработке электронного макета он неоднократно передавался на АНТК им.

Конечно, мы понимаем, что задачи, подобные этой, следует решать в «тяжелых» CAD`ах. Но столь же очевидно, что львиную долю работ по подготовке и проработке отдельных узлов и агрегатов можно выполнять в системе гораздо более «легкой». Преимущества проектирования в Mechanical Desktop — именно в комплексности решений Autodesk: качественная модель, качественный чертеж, качественная документация.

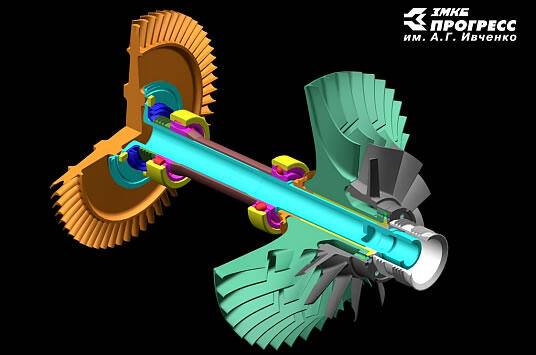

Особое место в работах по трехмерному проектированию занимает на нашем предприятии CAD/CAM Unigraphics. Предоставляемые этой системой уникальные возможности поверхностного и твердотельного моделирования используются нашими разработчиками при проектировании наиболее сложных конструкций: турбинных и компрессорных лопаток, центробежных колес

На наш взгляд, формула успеха современного машиностроительного предприятия выглядит так: «высокая технология проектирования и подготовки производства плюс высокая технология обработки». Следуя этой формуле, предприятие способно выпускать высококачественную, наукоемкую, конкурентоспособную продукцию.

Технологическая подготовка производства осуществляется на нашем предприятии с использованием пакетов SURFCAM и CAM Unigraphics. Специалистами технологических служб разработаны и адаптированы постпроцессоры практически на весь парк фрезерно-координатного оборудования: станки трех- и пятикоординатной обработки SKIQ-16/8, 6М13ГМ1, КФПЭ250Н21, N33, КМЦ 600−13, MA655C5H. Изготовление пресс-форм с использованием бесприпускной электроэрозионной обработки проводится на высокоточном оборудовании фирм Agie и Starrag.

Программный контроль качества и визуализация процесса обработки выполняются замечательным пакетом Vericut (фирма CGtech), позволяющим не только отслеживать различия между исходной трехмерной моделью и той, что получена после обработки, но и полностью эмулировать процесс контроля обработки.

В заключение выражаем признательность всем сотрудникам фирм — флагманов дистрибьюторской сети Autodesk, с которыми нам довелось общаться на протяжении пяти лет: АО «Аркада» (Киев), Consistent Software, ЕМТ (Москва). Хочется искренне поблагодарить их за существенную помощь, терпение и выразить надежду на дальнейшее плодотворное сотрудничество.

Скачать статью в формате PDF — 4.23 Мбайт |