Главная » CADmaster №1(86) 2017 » 3D-принтеры Аддитивные технологии в производстве

Аддитивные технологии (англ. Additive Fabrication, AF, от add — добавлять) — обобщенный термин, описывающий процесс изготовления изделия на основе CAD-модели путем послойного добавления материала. Создание (или, иначе говоря, выращивание) детали происходит за счет последовательного формирования слоев материала, их фиксации или отверждения и соединения между собой.

Использование 3D-принтеров и 3D-сканеров открыло уникальные возможности воспроизведения сложнейших пространственных форм, объектов, инженерных конструкций и механизмов во многих областях науки и производства — например, в аэрокосмической, автомобильной, нефтегазовой промышленности, машиностроении, металлообработке, медицине, ювелирном деле.

Современные аддитивные технологии

3D-технологии ведут свою историю с 1986 года, когда была запатентовала первая коммерческая стереолитографическая машина (SLA), разработанная в компании 3D Systems. До середины 1990-х основной сферой применения были НИОКР для оборонной промышленности. Первые лазерные 3D-принтеры стоили чрезвычайно дорого, при этом был невелик набор используемых модельных материалов. С развитием систем автоматизированного проектирования был достигнут невероятный прогресс и в технологиях 3D-печати, и сегодня, в 2017 году, практически нет такой сферы материального производства, где бы активно не использовались аддитивные машины.

К современным методам аддитивного производства относятся:

- CJP (Color Jet Printing): технология полноцветной печати путем склеивания специального порошка на основе гипса;

- MJP (Multi Jet Printing): многоструйное моделирование с помощью фотополимерного или воскового материала;

- SLA / DLP (Stereolithography Apparatus / Digital Light Processing): стереолитография — технология, основанная на послойном отверждении жидкого материала под действием лазерного луча или УФ-лампы;

- SLS (Selective Laser Sintering): селективное лазерное спекание — послойное спекание под лучами лазера частиц порошкообразного материала до образования физического объекта по заданной CAD-модели;

- SLM / DMP (Selective Laser Melting / Direct Metal Printing) — селективное лазерное плавление металлического порошка по математическим CAD-моделям для производства сложных изделий.

Примеры применения 3D-технологий в различных сферах

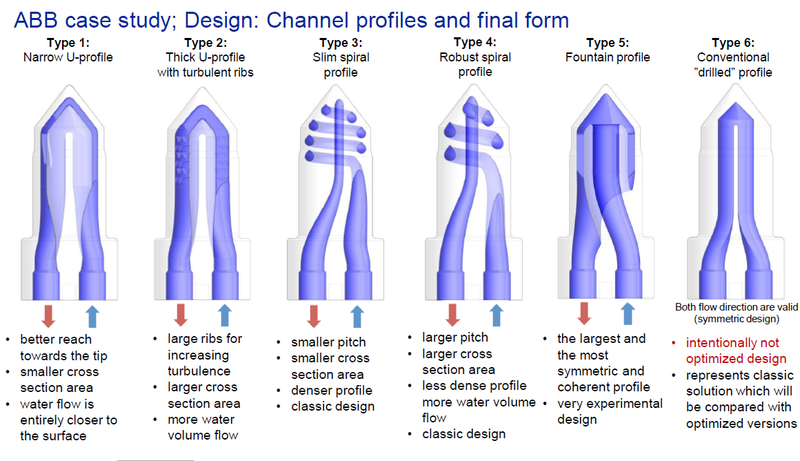

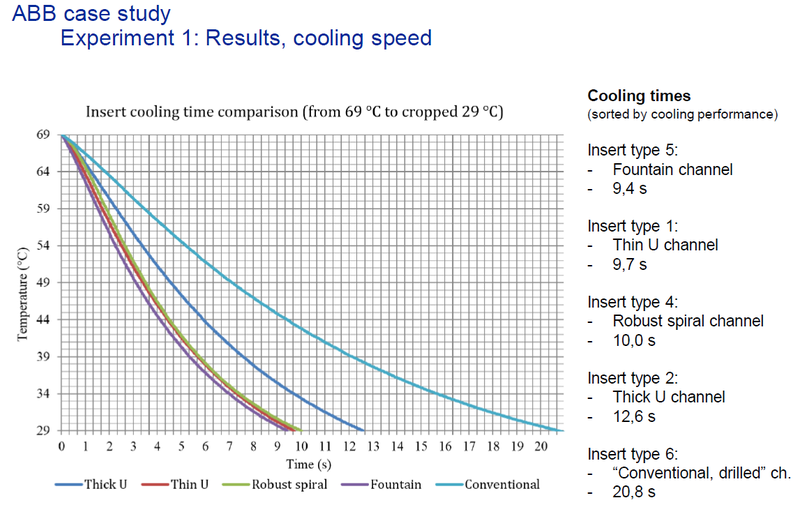

Такие детали, как колпачки-уплотнители для электрических разветвителей, традиционно производятся на литьевых машинах с пресс-формами. При необходимой для формования температуре в 30 °C во время производства пресс-формы нагреваются до 70 °C, что требует дополнительных затрат времени для остывания пресс-формы, из-за чего производственный цикл составляет 20,8 с. Чтобы уменьшить это время, были разработаны и изготовлены вставки в пресс-формы с внутренними каналами охлаждения. С этой целью использовалась технология селективного лазерного плавления.

Испытания показали, что при использовании таких пресс-форм производственный цикл сокращается более чем в два раза и составляет 9,4 с.

Еще одним примером может служить литье по выплавляемым и выжигаемым мастер-моделям. Необходимо понимать, что, благодаря отсутствию газов сгорания, влияющих на усадку формы, литье по выплавляемым моделям является более высокоточным. Такое литье востребовано в медицине и в ювелирной отрасли. В то же время выжигаемые беззольные фотополимеры намного дешевле, чем литейный воск, что делает их более доступными и привлекательными.

Применение 3D-технологий не ограничивается только лишь промышленностью. Одним из самых распространенных примеров может служить изготовление медицинских элайнеров. Элайнер — прозрачная каппа для исправления прикуса. Традиционно для выравнивания зубов применяют брекеты. Несмотря на постоянное совершенствование брекет-систем, при лечении пациенту приходится жертвовать комфортом и эстетической составляющей. Но, к счастью, до 80% случаев неправильного прикуса могут быть исправлены съемными прозрачными каппами.

До появления цифрового моделирования и изготовления прототипов по цифровым моделям создание элайнеров было довольно трудной задачей. Для их формования на вакуум-формере нужно было создать матрицу-челюсть, обеспечивающую перемещение зубов не более чем на 0,25 мм на каждом этапе лечения. Ранее эта задача решалась с помощью динамической модели, на которой раздвигать зубы приходилось с помощью винтов, что влекло неизбежные риски, связанные с человеческим фактором и старением механизмов модели. Сегодня мы можем отсканировать силиконовый оттиск или гипсовый слепок челюсти пациента, затем в цифровом виде смоделировать все этапы лечения, добавить томографию для учета движения корней в кости (современное медицинское ПО позволяет загружать файлы в формате DICOM), а потом на стереолитографической машине изготовить матрицу-челюсть, на которую при помощи вакуум-формера изготавливается сам элайнер.

3D-сканирование

Сегодня к 3D-технологиям относят не только послойное производство, но и перевод физической модели в цифровой вид, то есть 3D-сканирование. Сферы применения 3D-сканеров так же разнообразны, как области использования 3D-печати. От быстрого и высокоточного (до 5 мегапикселей) сканирования малых объектов для медицины и ювелирной промышленности до получения сканов объектов размером до 140 м. Традиционными областями применения 3D-сканирования считаются реверс-инжиниринг и метрология.

В рамках реверс-инжиниринга применение сканеров необходимо при переводе физической модели в цифровой вид с целью создания управляющих программ для постобработки или восстановления сломанного изделия или детали, либо для восстановления конструкторской документации.

В метрологии полученную цифровую модель сравнивают с эталонной. Целью такого сравнения может быть контроль геометрии для отбраковки изделия при производстве или оценка изменений после нагрузок в процессе эксплуатации.

Приведенные примеры показывают, что аддитивные технологии, обладая рядом технических преимуществ, активно интегрируются в современное производство, но их применение можно рассмотреть и в другой плоскости — экономической. Представьте конвейер по производству крупносерийной продукции. Зачастую час простоя такой конвейерной линии обходится в сумму от 5000 до 20 000 долларов. Вероятность и время простоя линии напрямую зависят от количества сложных сборных деталей с множеством прокладок, резинок и прочих расходных элементов. Одним из возможных решений этой задачи могло бы стать применение 3D-принтеров, на которых можно либо оперативно изготовить необходимые детали по цифровым моделям из каталога наиболее часто заменяемых узлов, либо даже решить задачу замены сложных составных (менее надежных) деталей на цельносозданные (более надежные).

Топологическая оптимизация

Для максимально полного использования возможностей интенсивно развивающихся аддитивных технологий необходимо применять новые подходы к проектированию деталей, один из которых основан на принципах топологической оптимизации. У этого термина есть несколько определений. Возможна, например, такая формулировка: топологическая оптимизация — процесс изменения конструктивных элементов с целью снижения массогабаритных характеристик и улучшения функциональных особенностей без снижения прочности и долговечности изделия.

Описываемый подход особенно важен для аэрокосмической отрасли. Во-первых, экономятся дорогостоящие материалы; во-вторых, снижение массы и увеличение прочности позволяют существенно увеличить грузоподъемность.

Подводя итог, можно сказать, что при современной скорости научно-технического прогресса, с одной стороны, будет появляться все больше и больше отраслей, где активно востребовано применение аддитивных технологий, а с другой — сами эти технологии станут менее затратными и более совершенными, и, таким образом, будет расширяться сфера их применения.

Команда компании iQB Technologies, включающая высококвалифицированных экспертов, инженеров и технологов, разработает и внедрит уникальные 3D-решения для вашего промышленного предприятия, исследовательского центра, а также проектов малого и среднего бизнеса.

руководитель проектов по внедрению аддитивных технологий в производство

компании iQB Technologies

www.iqb-tech.ru

Скачать статью в формате PDF — 526.4 Кбайт |